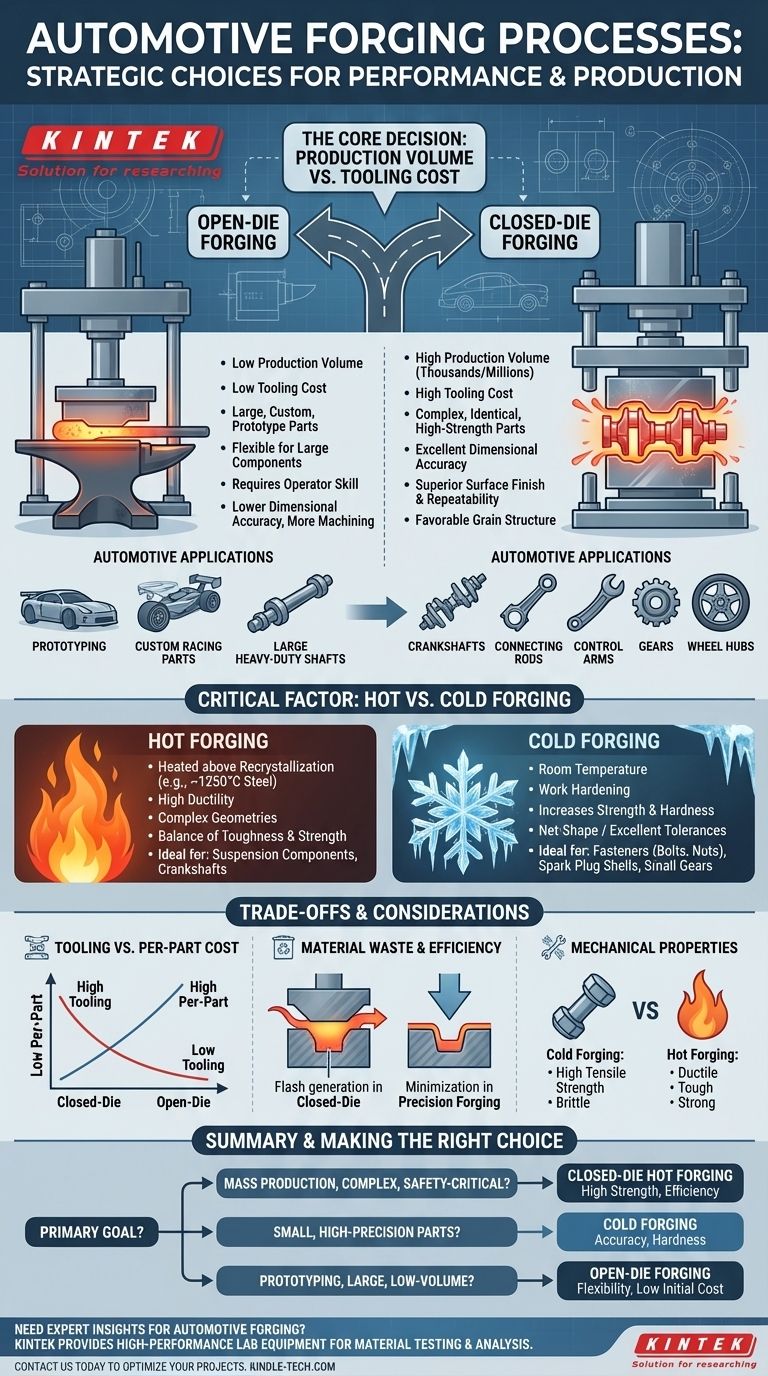

По своей сути, автомобильная промышленность опирается на две основные методологии ковки: свободную ковку и штамповую ковку. Свободная ковка формирует металл между простыми, не полностью закрывающими штампами для изготовления индивидуальных или крупных деталей, в то время как штамповая ковка использует точные, специфичные для детали формы для массового производства прочных, сложных компонентов, что делает ее доминирующим процессом для производства транспортных средств.

Выбор между процессами ковки — это стратегическое решение, обусловленное фундаментальным компромиссом: объем производства против стоимости оснастки. Ваш окончательный выбор будет зависеть от того, нужна ли вам высокообъемная точность штамповой ковки или низкообъемная гибкость свободной ковки.

Понимание штамповой ковки (ковка в закрытых штампах)

Штамповая ковка является основой массового производства автомобильных компонентов. Она выбирается, когда требуются тысячи или миллионы идентичных, высокопрочных деталей.

Описание процесса

Нагретая металлическая заготовка помещается в нижнюю половину специально разработанного штампа. Мощный пресс или молот опускает верхний штамп, заставляя металл течь и полностью заполнять внутреннюю полость штампа, которая является точным отпечатком конечной детали.

Ключевые характеристики

Этот метод обеспечивает исключительную точность размеров, превосходную чистоту поверхности и высокую повторяемость результатов от одной детали к другой. Процесс также создает благоприятную зернистую структуру внутри металла, значительно увеличивая прочность детали и ее усталостную стойкость.

Типичные автомобильные применения

Штамповая ковка необходима для критически важных для безопасности и высоконагруженных компонентов. Это включает коленчатые валы, шатуны, рычаги подвески, шестерни и ступицы колес.

Роль свободной ковки

Хотя свободная ковка менее распространена для массового производства, она играет жизненно важную роль для специализированных автомобильных нужд. Это аналогично тому, как кузнец формирует металл на наковальне молотом.

Описание процесса

Заготовка помещается между простыми, часто плоскими штампами, которые не полностью ее закрывают. Металл постепенно формируется посредством серии сжатий и вращений, что требует значительного мастерства оператора.

Ключевые характеристики

Основными преимуществами являются низкая стоимость оснастки и возможность производства чрезвычайно крупных деталей, которые были бы непрактичны для штамповой ковки. Однако это более медленный процесс, который дает детали с меньшей точностью размеров, требующие более обширной вторичной механической обработки.

Автомобильные применения

Свободная ковка используется для прототипирования новых компонентов, создания индивидуальных деталей для гоночных или реставрационных проектов, а также для изготовления крупномасштабных валов для тяжелых грузовиков и строительной техники.

Критический фактор: горячая против холодной ковки

Температура, при которой обрабатывается металл, является еще одним важным отличием, определяющим конечные свойства компонента.

Горячая ковка

Большинство автомобильных поковок — это горячая ковка, при которой металл нагревается выше температуры рекристаллизации (например, до 1250°C для стали). Это делает металл очень пластичным и облегчает придание ему сложных геометрических форм, таких как коленчатый вал.

Холодная ковка

Холодная ковка выполняется при комнатной температуре или около нее. Этот процесс увеличивает прочность и твердость металла за счет наклепа и позволяет производить детали с окончательной или почти окончательной формой с отличными допусками и чистотой поверхности, часто исключая необходимость механической обработки. Он идеально подходит для небольших, простых деталей, таких как крепежные элементы (болты, гайки), корпуса свечей зажигания и небольшие шестерни.

Понимание компромиссов

Выбор правильного процесса требует четкого понимания компромиссов между стоимостью, точностью и свойствами материала.

Стоимость оснастки против стоимости одной детали

Оснастка для штамповой ковки — это значительная инвестиция, стоимость которой составляет десятки или даже сотни тысяч долларов. Однако для крупносерийного производства стоимость одной детали становится чрезвычайно низкой. Свободная ковка имеет минимальные затраты на оснастку, но более высокие затраты на рабочую силу и механическую обработку для каждой детали.

Отходы материала и эффективность

Штамповая ковка создает "облой" — избыточный материал, выдавливаемый между штампами, — который необходимо обрезать и часто перерабатывать. Современная точная ковка — это усовершенствование штамповой ковки, которое минимизирует облой, сокращая отходы.

Механические свойства

Холодная ковка производит детали с очень высокой прочностью на растяжение, но меньшей пластичностью, что делает их тверже, но более хрупкими. Горячая ковка обеспечивает отличное сочетание ударной вязкости, прочности и пластичности, что важно для деталей, которые должны выдерживать вибрацию и удары, таких как компоненты подвески.

Правильный выбор для вашей цели

Конкретные требования вашего приложения к производительности, объему и стоимости будут определять идеальный процесс ковки.

- Если ваша основная цель — массовое производство сложных, критически важных для безопасности деталей: Ваш очевидный выбор — горячая штамповая ковка из-за ее баланса прочности, ударной вязкости и эффективности при больших объемах.

- Если ваша основная цель — производство небольших, высокопрочных деталей с отличной точностью: Холодная ковка обеспечивает превосходную точность размеров и твердость, минимизируя затраты на вторичную обработку.

- Если ваша основная цель — разработка прототипа или очень крупного, мелкосерийного компонента: Гибкость и низкая начальная стоимость свободной ковки делают ее наиболее практичным решением.

В конечном итоге, понимание этих основных принципов позволяет вам выбрать процесс ковки, который обеспечивает требуемую производительность и экономическую эффективность для любого автомобильного применения.

Сводная таблица:

| Процесс ковки | Лучше всего подходит для | Ключевые характеристики | Автомобильные применения |

|---|---|---|---|

| Штамповая (горячая) | Крупносерийные, сложные детали | Высокая прочность, точность размеров, повторяемость | Коленчатые валы, шатуны, рычаги подвески |

| Холодная ковка | Малые, высокоточные детали | Отличные допуски, высокая прочность, минимальная механическая обработка | Крепежные элементы, корпуса свечей зажигания, малые шестерни |

| Свободная ковка | Прототипы, крупные индивидуальные детали | Низкая стоимость оснастки, гибкость, требует большей механической обработки | Прототипы, индивидуальные гоночные детали, крупные валы |

Нужна помощь в выборе правильного процесса ковки для ваших автомобильных компонентов?

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, которые поддерживают испытания материалов и анализ кованых деталей. Независимо от того, разрабатываете ли вы прототипы или оптимизируете массовое производство, наши решения помогают гарантировать, что ваши компоненты соответствуют самым высоким стандартам прочности и долговечности.

Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поддержать ваши проекты по ковке автомобильных деталей с помощью точного оборудования и экспертных знаний. Свяжитесь с нами через нашу контактную форму!

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Автоматический лабораторный гидравлический пресс для таблеток XRF и KBR

- Лабораторный пресс для гидравлических таблеток для лабораторного использования

- Руководство по эксплуатации гидравлического таблеточного пресса для лабораторного использования

- Гидравлический пресс с подогревом и нагревательными плитами, ручной лабораторный горячий пресс

Люди также спрашивают

- Как лабораторный гидравлический пресс повышает точность РФА для образцов катализаторов? Повышение точности и стабильности сигнала

- Почему в ИК-Фурье спектроскопии используются таблетки KBr? Достижение четкого и точного анализа твердых образцов

- Что такое метод таблетирования в ИК-спектроскопии? Освойте подготовку твердых образцов для четкой спектроскопии

- Что такое метод прессования порошковых таблеток? Руководство по точной подготовке образцов для ИК-Фурье спектроскопии

- Какую роль играет лабораторный гидравлический пресс при подготовке таблеток твердого электролита? Обеспечение точности данных