Основной ущерб от науглероживания — это сильная охрупкость, катастрофическая потеря коррозионной и окислительной стойкости, а также фундаментальное снижение общей структурной целостности материала. Этот механизм высокотемпературной деградации превращает прочные, пластичные металлы в хрупкое состояние, делая их крайне подверженными внезапному, неожиданному разрушению.

Науглероживание — это скрытый механизм деградации, который действует изнутри. Насыщая металл избыточным углеродом при высоких температурах, он истощает элементы, обеспечивающие прочность и защиту, в конечном итоге подготавливая почву для катастрофического отказа оборудования.

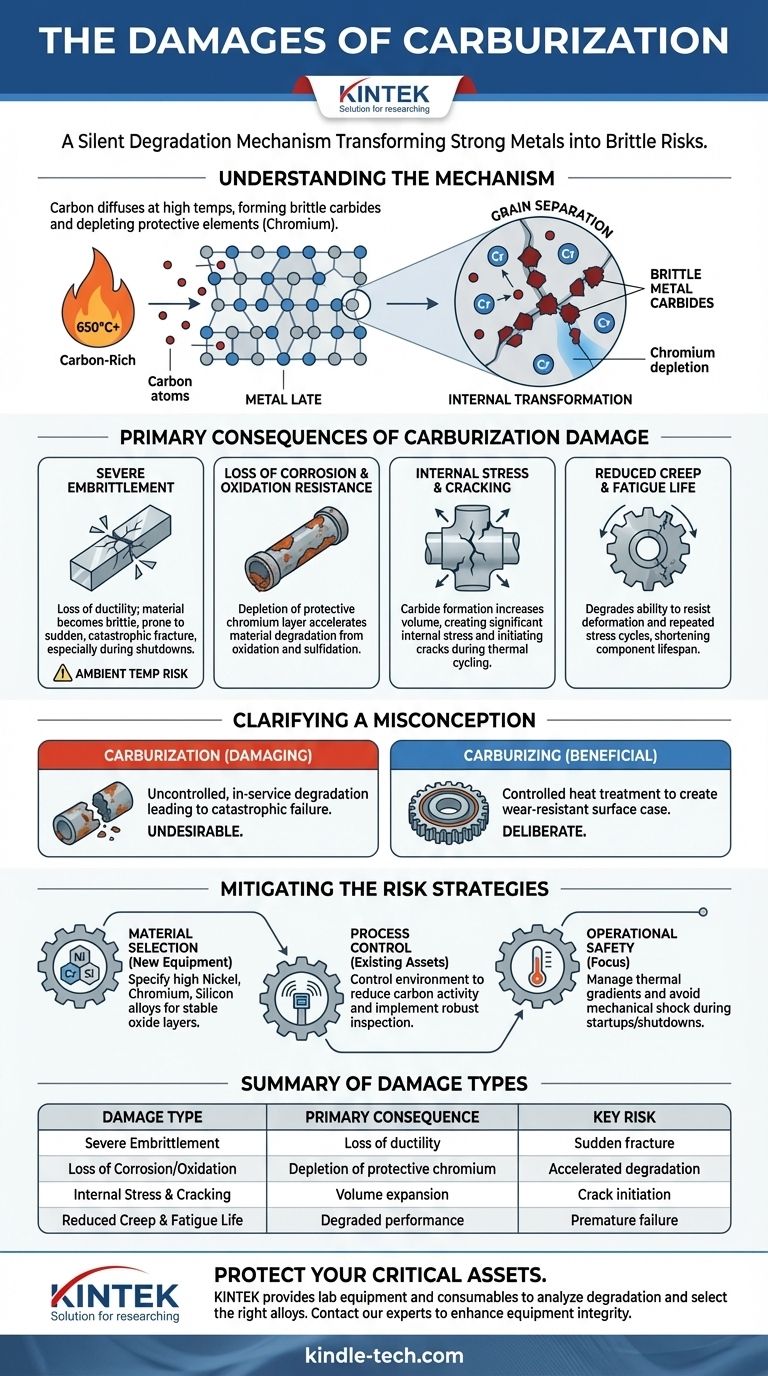

Как науглероживание фундаментально изменяет металл

Науглероживание — это металлургический феномен, а не просто поверхностная коррозия. Оно возникает, когда материалы, как правило, нержавеющие стали и другие высокотемпературные сплавы, подвергаются воздействию среды, богатой углеродом, при повышенных температурах (обычно выше 650°C / 1200°F).

Диффузия углерода

При высоких температурах атомная структура металла расширяется, позволяя мелким атомам углерода из окружающей среды диффундировать непосредственно во внутреннюю структуру зерен материала.

Образование хрупких карбидов

Попав внутрь, углерод вступает в реакцию с ключевыми легирующими элементами — в первую очередь с хромом — с образованием твердых, хрупких частиц, называемых металлическими карбидами. Эти карбиды выпадают в осадок вдоль границ зерен металла.

Истощение защитных элементов

Этот процесс фактически «крадет» хром из основного металла. Поскольку хром является основным элементом, ответственным за создание защитного пассивного оксидного слоя, который придает нержавеющей стали коррозионную стойкость, его истощение делает материал уязвимым.

Последствия повреждения от науглероживания

Внутренние изменения, вызванные науглероживанием, проявляются в виде серьезных и часто опасных форм повреждений промышленных компонентов, таких как печные трубы, компоненты реакторов и змеевики пиролиза этилена.

Сильная охрупкость

Сетка твердых карбидов, образовавшаяся внутри металла, резко снижает его пластичность — способность деформироваться под нагрузкой. Материал становится хрупким, как стекло, и может разрушиться без всякого предупреждения.

Этот риск особенно высок при температуре окружающей среды, например, во время остановки установки. Компонент, который надежно работал при высокой температуре, может разрушиться от незначительного механического удара или термического напряжения после того, как он остынет.

Потеря коррозионной и окислительной стойкости

Поскольку хром оказывается связан в карбидах, металл больше не может образовывать свой самовосстанавливающийся защитный слой. Это делает его крайне восприимчивым к последующему высокотемпературному окислению и сульфидированию, что быстро ускоряет общую деградацию материала.

Внутреннее напряжение и растрескивание

Образование карбидов вызывает локальное увеличение объема. Это расширение создает значительное внутреннее напряжение в материале, которое может привести к инициированию трещин, особенно во время термических циклов (нагрев и охлаждение).

Снижение ползучести и усталостной долговечности

Хотя слегка науглероженная поверхность иногда может демонстрировать повышенную твердость, сильное науглероживание значительно ухудшает способность материала сопротивляться деформации при длительной нагрузке (ползучесть) и повторяющихся циклах нагрузки (усталость).

Разъяснение критического заблуждения

Важно отличать неконтролируемую деградацию от контролируемого производственного процесса, который звучит похоже. Это распространенный источник путаницы.

Науглероживание против цементации

Науглероживание (Carburization) — это неконтролируемый, нежелательный и разрушительный механизм деградации, обсуждаемый здесь. Он происходит в процессе эксплуатации и приводит к разрушению.

Цементация (Carburizing), с другой стороны, является преднамеренным процессом термообработки. Он используется для создания твердой, износостойкой поверхностной «корки» на компоненте (например, шестерне), оставляя сердцевину прочной и пластичной. Это строго контролируемый и полезный процесс.

Выбор правильного решения для снижения риска

Предотвращение повреждений от науглероживания требует стратегии, сосредоточенной как на выборе материала, так и на контроле рабочей среды. Ваш подход зависит от вашей основной цели.

- Если ваша основная цель — выбор материала для нового оборудования: Указывайте сплавы с высокой концентрацией никеля, хрома и кремния. Эти элементы образуют более стабильные защитные оксидные пленки, которые препятствуют проникновению углерода.

- Если ваша основная цель — продление срока службы существующих активов: Уделите первостепенное внимание контролю технологической среды для снижения активности углерода и внедрите надежную программу инспекций для раннего обнаружения науглероживания до того, как оно приведет к разрушению.

- Если ваша основная цель — эксплуатационная безопасность: Признайте, что наибольший риск представляет хрупкое разрушение во время остановок или запусков. Внедрите процедуры для тщательного управления термическими градиентами и избегайте механических ударов по любым компонентам, подверженным науглероживанию.

В конечном счете, понимание науглероживания как внутреннего механизма деградации является ключом к предотвращению внезапных и дорогостоящих отказов, которые оно может вызвать.

Сводная таблица:

| Тип повреждения | Основное последствие | Ключевой риск |

|---|---|---|

| Сильная охрупкость | Потеря пластичности; материал становится хрупким, как стекло | Внезапное разрушение, особенно во время остановок |

| Потеря коррозионной/окислительной стойкости | Истощение защитного хрома | Ускоренная деградация и потеря материала |

| Внутреннее напряжение и растрескивание | Увеличение объема из-за образования карбидов | Инициирование трещин при термическом циклировании |

| Снижение ползучести и усталостной долговечности | Снижение производительности при длительных нагрузках | Преждевременный отказ критически важных компонентов |

Защитите свое высокотемпературное оборудование от скрытой угрозы науглероживания.

Науглероживание может привести к внезапным, катастрофическим отказам, которые ставят под угрозу безопасность и вызывают дорогостоящие простои. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, которые помогут вам проанализировать деградацию материалов и выбрать правильные сплавы для ваших сложных применений.

Наш опыт поддерживает ваши усилия по выбору материалов, контролю процессов и профилактическому обслуживанию для снижения рисков, связанных с науглероживанием.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут повысить целостность и долговечность ваших критически важных активов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Что такое процесс спекания покрытий? Руководство по термической консолидации для создания долговечных слоев

- Каковы две цели цементации? Достижение превосходной износостойкости и ударопрочности

- Лучше ли спекание, чем плавление? Выбор правильного процесса для ваших материалов

- Каковы требования к отжигу? Руководство по 3 критическим этапам для достижения идеальных результатов

- Как контролируется температура в печи? Освоение точного теплового управления

- Каковы области применения термически обработанных алюминиевых сплавов? Откройте для себя высокую прочность и легкий вес.

- Может ли рост зерен влиять на скорость спекания? Овладейте ключом к контролю микроструктуры материала

- Какую роль играет лабораторная печь для отжига в электродах из легированного бора алмаза (BDD)? Повышение стабильности и каталитической активности