По своей сути, спекание — это производственный процесс, который превращает порошок в твердую массу с помощью тепла, в результате чего получаются материалы с превосходной прочностью, плотностью и проводимостью. Основные преимущества включают возможность создания высокооднородных деталей почти конечной формы с заданными свойствами, особенно для материалов с чрезвычайно высокой температурой плавления, которые трудно обрабатывать другими способами.

Основное преимущество спекания заключается в точном контроле над конечной микроструктурой материала. Оно позволяет создавать заданные свойства, такие как плотность, прочность и проводимость, начиная с порошка, — уровень контроля, с которым процессы плавления и литья часто не могут сравниться.

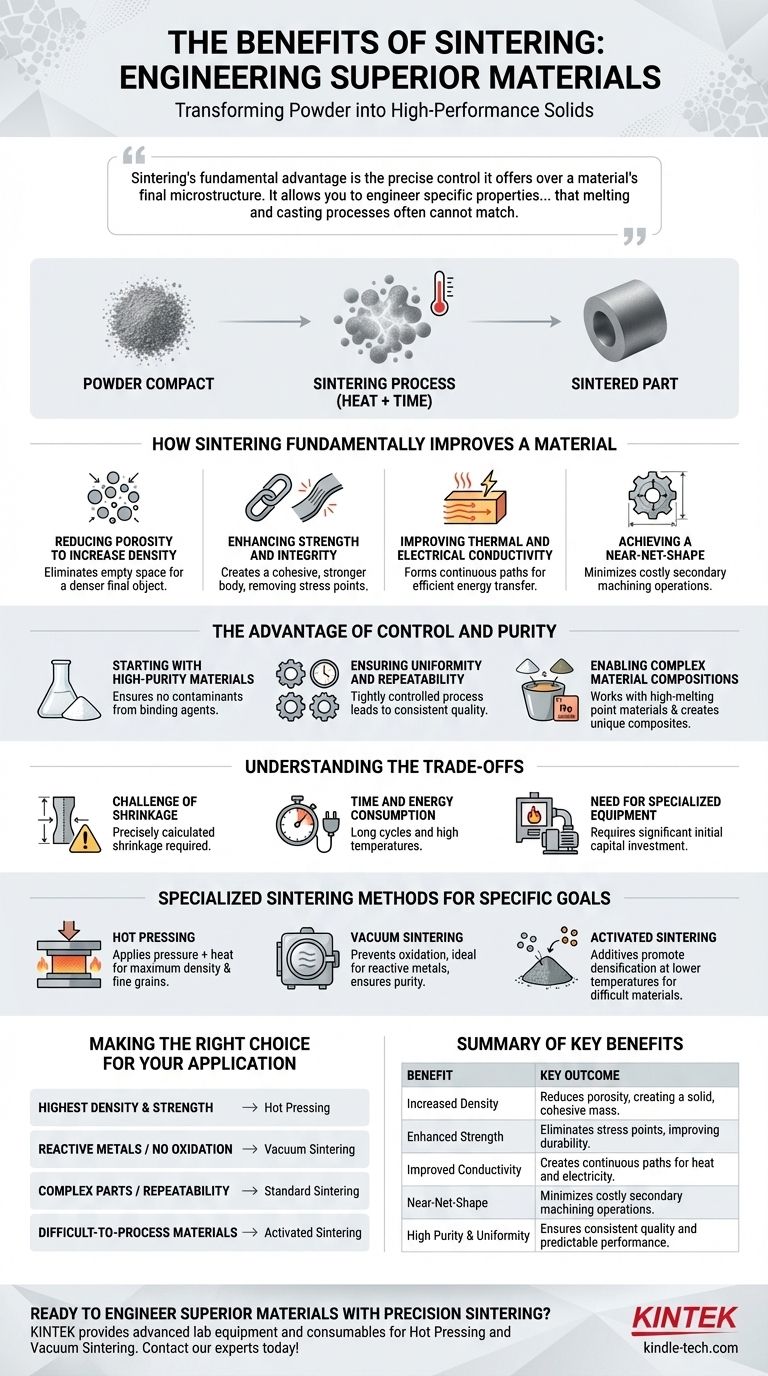

Как спекание коренным образом улучшает материал

Спекание — это не просто нагрев порошка; это процесс атомной диффузии, который коренным образом изменяет внутреннюю структуру материала и, следовательно, его эксплуатационные характеристики.

Снижение пористости для увеличения плотности

Наиболее непосредственным эффектом спекания является уменьшение пустого пространства, или пористости, между исходными частицами порошка. По мере того как частицы сливаются, пустоты между ними сжимаются и закрываются, что приводит к получению более плотного конечного изделия.

Повышение прочности и целостности

Прямым результатом увеличения плотности является повышение механической прочности. Устраняя поры, которые действуют как микроскопические точки напряжения, спекание создает твердое, сплошное тело, которое значительно прочнее и долговечнее исходного порошкового компакта.

Улучшение тепло- и электропроводности

Поры и рыхлые границы частиц действуют как барьеры для потока тепла и электричества. Спекание создает непрерывные твердофазные связи между частицами, формируя беспрепятственный путь, который резко улучшает как теплопроводность, так и электропроводность.

Достижение почти конечной формы

Спекание позволяет создавать сложные объекты, которые очень близки к их окончательным желаемым размерам. Эта возможность почти конечной формы минимизирует необходимость в дорогостоящих и расточительных вторичных операциях механической обработки.

Преимущество контроля и чистоты

Помимо физических улучшений, спекание обеспечивает непревзойденный уровень контроля процесса, что критически важно для высокопроизводительных применений.

Начало работы с высокочистыми материалами

Процесс начинается с порошков, которые могут быть изготовлены с исключительно высокой степенью чистоты. Это гарантирует, что в конечном продукте не останется нежелательных примесей или включений от связующих веществ.

Обеспечение однородности и повторяемости

Поскольку размер зерна исходного порошка и параметры процесса (температура, время, атмосфера) строго контролируются, спекание является высокоповторяемой операцией. Это приводит к стабильному качеству и предсказуемой производительности от одной детали к другой.

Обеспечение сложных составов материалов

Спекание позволяет создавать компоненты из материалов, с которыми в противном случае очень трудно работать, таких как вольфрам или молибден, из-за их чрезвычайно высоких температур плавления. Оно также позволяет смешивать различные порошки для создания уникальных композитов.

Понимание компромиссов

Хотя спекание является мощным инструментом, оно не лишено своих особенностей. Понимание его ограничений является ключом к его эффективному использованию.

Проблема усадки

По мере устранения пористости деталь неизбежно будет сжиматься. Эта усадка должна быть точно рассчитана и учтена при первоначальном проектировании формы для достижения точных конечных размеров.

Потребление времени и энергии

Циклы спекания могут быть продолжительными, часто длящимися много часов. Требуемые высокие температуры также приводят к значительному потреблению энергии, что может повлиять на общую стоимость.

Потребность в специализированном оборудовании

Процессы, такие как вакуумное спекание или горячее прессование, требуют дорогостоящих специализированных печей и прессов. Эти первоначальные капиталовложения могут стать серьезным препятствием для некоторых применений.

Специализированные методы спекания для конкретных целей

Различные варианты спекания были разработаны для оптимизации конкретных результатов, каждый из которых предлагает уникальный набор преимуществ.

Горячее прессование для максимальной плотности

Этот метод одновременно с нагревом прикладывает внешнее давление. Это способствует массопереносу, снижает требуемую температуру и время спекания и исключительно эффективно для получения мелкозернистых деталей, приближающихся к 100% теоретической плотности.

Вакуумное спекание для максимальной чистоты

Проведение процесса в вакууме предотвращает реакцию материала с атмосферными газами, такими как кислород. Это критически важно для реактивных металлов и приводит к чистой, яркой поверхности, свободной от окисления.

Активированное спекание для сложных материалов

Для материалов с ограниченной спекаемостью в порошок могут быть добавлены «активаторы». Этот метод способствует уплотнению при более низких температурах и обеспечивает улучшенный контроль над конечной микроструктурой и ростом зерна.

Выбор правильного варианта для вашего применения

Выбор правильного подхода полностью зависит от конечной цели вашего проекта.

- Если ваша основная цель — достижение абсолютно самой высокой плотности и прочности материала: Рассмотрите горячее прессование для сочетания тепла и давления, которое эффективно минимизирует пористость и препятствует росту зерна.

- Если ваша основная цель — работа с реактивными металлами или предотвращение любого окисления поверхности: Вакуумное спекание — идеальный выбор для обеспечения чистого, незагрязненного и яркого конечного продукта.

- Если ваша основная цель — создание сложных деталей почти конечной формы с высокой повторяемостью: Стандартное спекание предлагает превосходный баланс контроля над конечной геометрией и микроструктурой.

- Если ваша основная цель — улучшение спекаемости труднообрабатываемого материала: Активированное спекание может снизить требования к процессу и улучшить уплотнение.

В конечном счете, эффективное использование спекания заключается в выборе правильного процесса для превращения простых порошков в высокотехнологичные компоненты.

Сводная таблица:

| Преимущество | Ключевой результат |

|---|---|

| Увеличение плотности | Уменьшает пористость, создавая твердую, сплошную массу. |

| Повышенная прочность | Устраняет точки напряжения, улучшая долговечность. |

| Улучшенная проводимость | Создает непрерывные пути для тепла и электричества. |

| Почти конечная форма | Минимизирует дорогостоящие вторичные операции механической обработки. |

| Высокая чистота и однородность | Обеспечивает стабильное качество и предсказуемую производительность. |

Готовы создавать превосходные материалы с помощью точного спекания? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для процессов спекания, таких как горячее прессование и вакуумное спекание. Независимо от того, работаете ли вы с реактивными металлами или стремитесь к максимальной плотности, наши решения помогут вам достичь именно тех свойств материала, которые вам необходимы. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в области спекания!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для искрового плазменного спекания SPS

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Как печь для спекания в вакуумной горячей прессовке способствует высококачественному соединению? Достижение превосходного металлургического покрытия

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al