Проще говоря, физическое осаждение из паровой фазы (PVD) — это семейство передовых процессов нанесения покрытий, проводимых внутри камеры высокого вакуума. Основной принцип заключается в том, чтобы взять твердый исходный материал, преобразовать его в пар, а затем позволить этому пару сконденсироваться на целевом объекте, или подложке, в виде очень тонкой и прочной пленки. Этот процесс физически переносит материал атом за атомом, создавая покрытия со значительно улучшенными свойствами.

PVD — это не один метод, а категория вакуумных методов для изменения поверхности материала. Его основная цель — осаждение высокоэффективной тонкой пленки из физического источника, что коренным образом улучшает твердость, износостойкость или защиту от коррозии компонента без изменения его основной структуры.

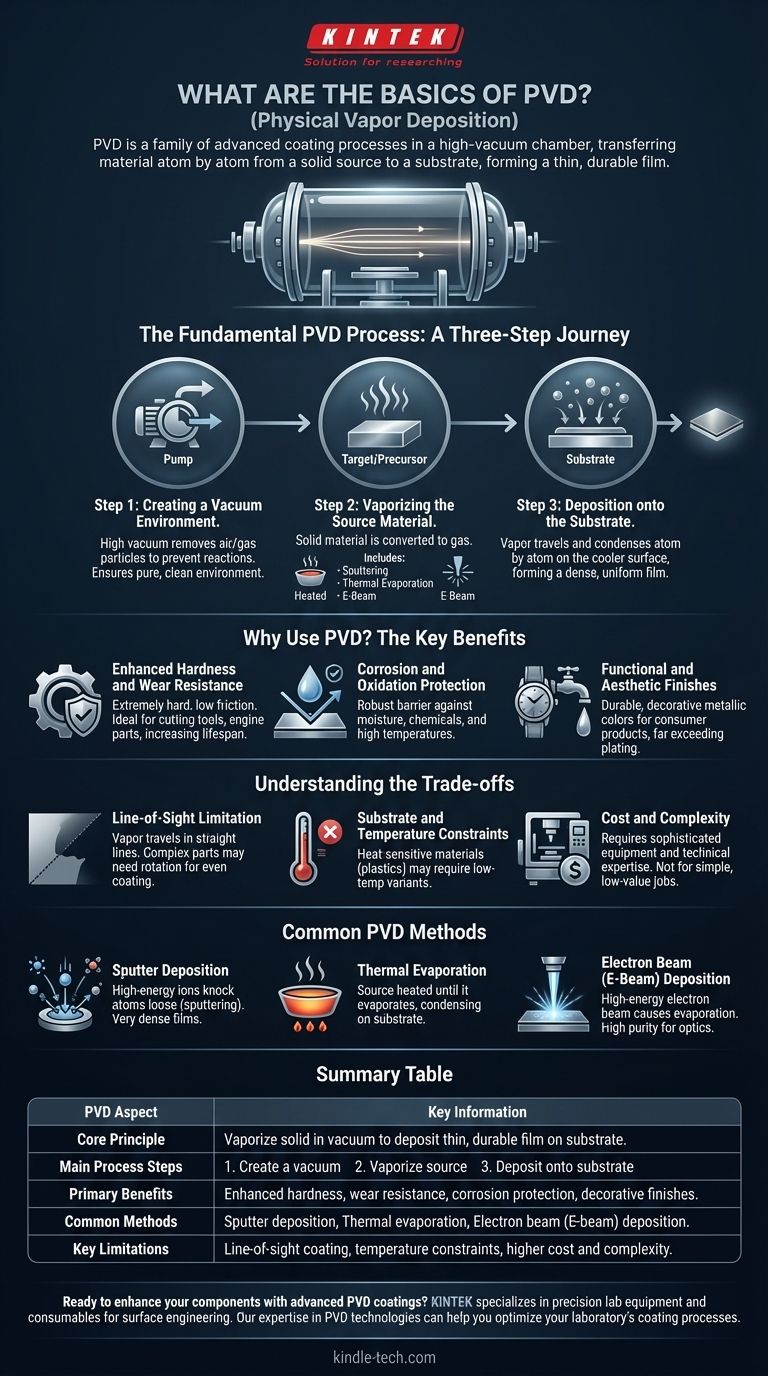

Основной процесс PVD: Путешествие из трех шагов

Каждый процесс PVD, независимо от конкретного типа, следует одной и той же основной последовательности событий внутри вакуумной камеры. Понимание этой последовательности является ключом к пониманию того, как работает PVD.

Шаг 1: Создание вакуумной среды

Весь процесс должен происходить в условиях высокого вакуума. Это критически важно, поскольку удаляет воздух и другие частицы газа, которые в противном случае могли бы вступать в реакцию с испаренным материалом покрытия или препятствовать его движению к подложке.

Чистая, пустая среда гарантирует, что конечное покрытие будет чистым и правильно прилипнет к поверхности.

Шаг 2: Испарение исходного материала

Это этап создания «физического пара». Твердый материал, часто называемый «мишенью» или «прекурсором», преобразуется в газообразное состояние. Метод, используемый для этого испарения, является основным отличием различных типов PVD.

Это может быть достигнуто путем нагрева материала до его испарения, бомбардировки его ионами высокой энергии для выбивания атомов (распыление) или воздействия на него электронным лучом высокой энергии.

Шаг 3: Осаждение на подложку

Испаренный материал проходит через вакуумную камеру и попадает на подложку (деталь, на которую наносится покрытие). При контакте с более холодной поверхностью подложки пар конденсируется обратно в твердое состояние.

Эта конденсация накапливается атом за атомом, образуя тонкую, плотную и очень однородную пленку на поверхности детали.

Зачем использовать PVD? Ключевые преимущества

PVD используется, когда поверхность компонента нуждается в свойствах, которые не может обеспечить основной материал. Цель состоит в том, чтобы добавить функциональность или долговечность непосредственно туда, где это наиболее необходимо: на поверхность.

Повышенная твердость и износостойкость

Покрытия PVD часто чрезвычайно твердые и имеют низкий коэффициент трения. Это делает их идеальными для режущих инструментов, деталей двигателей и других деталей, подверженных сильному износу, что значительно увеличивает срок их службы.

Защита от коррозии и окисления

Нанесенная пленка действует как прочный барьер между подложкой и окружающей средой. Этот щит защищает основной материал от влаги, химикатов и высоких температур, которые в противном случае вызвали бы ржавчину, коррозию или окисление.

Функциональная и эстетическая отделка

Помимо промышленных характеристик, PVD широко используется для нанесения долговечных декоративных покрытий на потребительские товары. Он может создавать широкий спектр металлических цветов на таких предметах, как часы, смесители и фурнитура, обеспечивая отделку, гораздо более устойчивую, чем традиционное гальваническое покрытие.

Понимание компромиссов

Несмотря на свою мощность, PVD не является универсальным решением. Понимание его ограничений имеет решающее значение для принятия обоснованного решения.

Ограничение прямой видимости

Большинство процессов PVD являются «прямой видимостью», что означает, что испаренный материал движется по прямой линии. Области сложной детали, которые скрыты или затенены от источника пара, не получат равномерного покрытия. Для управления этим часто требуется оснастка и вращение детали.

Ограничения по подложке и температуре

Процесс осаждения часто включает нагрев, что может быть проблемой для чувствительных к температуре подложек, таких как некоторые пластмассы или полимеры. Хотя существуют варианты PVD с низкой температурой, это остается ключевым моментом, который необходимо учитывать.

Стоимость и сложность

PVD требует сложного и дорогостоящего вакуумного оборудования, а сам процесс требует значительного технического опыта для контроля. Это промышленный процесс, а не простая мастерская техника, что делает его менее подходящим для разовых работ или компонентов с низкой стоимостью.

Обзор распространенных методов PVD

Термин «PVD» охватывает несколько различных технологий. Основное различие между ними заключается в том, как они создают пар из твердого исходного материала.

Магнетронное напыление

При распылении мишень материала бомбардируется ионами высокой энергии. Это действует как субатомная игра в бильярд, где ионы выбивают атомы из мишени, «распыляя» их по направлению к подложке. Это дает очень плотные и однородные пленки.

Термическое испарение

Это один из самых простых методов. Исходный материал помещается в тигель и нагревается в вакууме до испарения, подобно кипящей воде. Образующийся пар поднимается и конденсируется на подложке, расположенной над ним.

Осаждение электронным лучом (E-Beam)

Этот метод использует сфокусированный магнитным полем пучок электронов высокой энергии для воздействия на исходный материал. Пучок генерирует интенсивный локализованный нагрев, заставляя материал испаряться с высокой эффективностью и чистотой, что делает его идеальным для оптических и электронных применений.

Выбор правильного варианта для вашей цели

Выбор процесса PVD полностью зависит от желаемого результата для вашего компонента.

- Если ваш основной фокус — максимальная долговечность и износостойкость: Часто предпочтительны магнетронное напыление или дуговое катодное осаждение из-за их плотных, высокоадгезионных и твердых покрытий.

- Если ваш основной фокус — высокочистые пленки для оптики или электроники: Испарение электронным лучом или термическое испарение обеспечивают превосходный контроль над чистотой и скоростью осаждения.

- Если ваш основной фокус — нанесение покрытия на чувствительный к нагреву пластик или полимер: Специализированные процессы напыления при низких температурах могут быть единственным жизнеспособным решением.

В конечном счете, PVD — это мощный инструмент для проектирования поверхности материала, чтобы она превосходила его естественные возможности.

Сводная таблица:

| Аспект PVD | Ключевая информация |

|---|---|

| Основной принцип | Испарение твердого материала в вакууме для нанесения тонкой, прочной пленки на подложку |

| Основные этапы процесса | 1. Создание вакуума 2. Испарение исходного материала 3. Осаждение на подложку |

| Основные преимущества | Повышенная твердость, износостойкость, защита от коррозии и декоративная отделка |

| Распространенные методы | Магнетронное напыление, термическое испарение, осаждение электронным лучом (E-Beam) |

| Ключевые ограничения | Покрытие в пределах прямой видимости, температурные ограничения, более высокая стоимость и сложность |

Готовы улучшить свои компоненты с помощью передовых покрытий PVD?

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для применений в области инженерии поверхностей. Наш опыт в технологиях PVD может помочь вам достичь превосходной твердости, износостойкости и защиты от коррозии для ваших критически важных компонентов.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения PVD могут оптимизировать процессы нанесения покрытий в вашей лаборатории и обеспечить исключительные результаты для ваших конкретных потребностей.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Что такое магнетронное распыление постоянного тока (DC)? Руководство по высококачественному осаждению тонких пленок

- Каков процесс нанесения покрытий? Пошаговое руководство по инженерии тонких пленок

- Является ли распыление методом ФЭС? Узнайте о ключевой технологии нанесения покрытий для вашей лаборатории

- Как растут алмазы CVD? Пошаговое руководство по созданию лабораторно выращенных алмазов