Основными преимуществами физического осаждения из паровой фазы (PVD) перед химическим осаждением из паровой фазы (CVD) являются более низкие температуры обработки и способность осаждать широкий спектр неорганических материалов. PVD — это физический процесс, который переносит материал поатомно, что делает его пригодным для нанесения покрытий на термочувствительные подложки, которые могут быть повреждены высокими температурами CVD. Кроме того, он потребляет меньше энергии на протяжении всего процесса по сравнению со своим химическим аналогом.

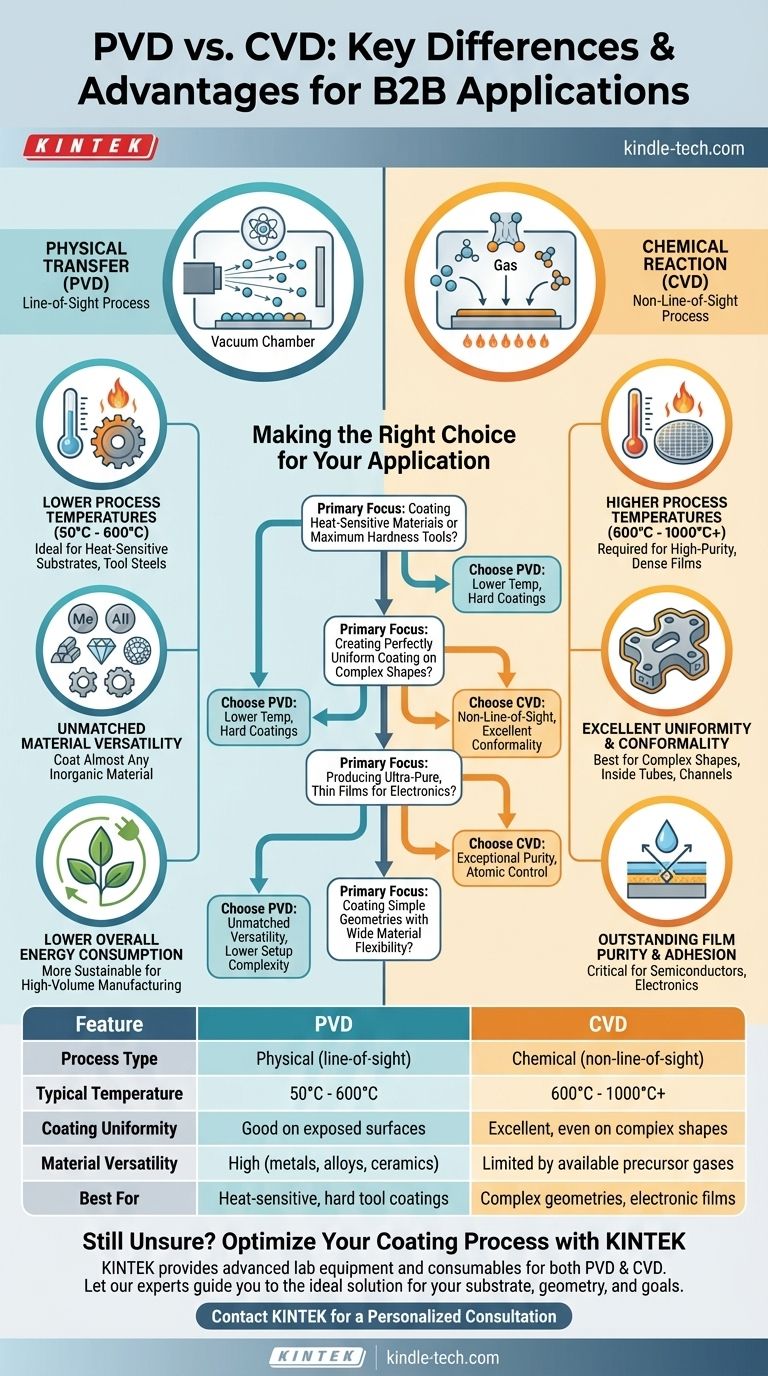

Выбор между PVD и CVD заключается не в том, какой из них универсально превосходит, а в согласовании процесса с вашими целями по материалу, геометрии и производительности. PVD — это физический процесс с прямой видимостью, идеальный для твердых покрытий при более низких температурах, в то время как CVD — это химический процесс, который превосходно подходит для создания однородных, высокочистых пленок на сложных формах.

Фундаментальное различие: физика против химии

Чтобы понять преимущества каждого метода, вы должны сначала уловить их основные механизмы. Это принципиально разные подходы к созданию тонкой пленки.

Как работает PVD: физическая передача

Физическое осаждение из паровой фазы — это общий термин для таких процессов, как распыление и испарение, которые происходят в вакууме. Концепция проста: исходный материал физически выбрасывается, проходит через вакуум и конденсируется на подложке, создавая покрытие по одному атому за раз.

Представьте себе это как распыление краски на атомном уровне. Частицы движутся по прямой линии от источника (сопла) к цели, поэтому PVD считается процессом с прямой видимостью.

Как работает CVD: химическая реакция

Химическое осаждение из паровой фазы вводит один или несколько летучих газов-прекурсоров в реакционную камеру. Эти газы разлагаются и вступают в реакцию на поверхности нагретой подложки с образованием желаемой твердой пленки.

Это больше похоже на выпечку торта. Вы вводите ингредиенты (газы), которые вступают в реакцию под воздействием тепла, образуя совершенно новое вещество (покрытие). Поскольку газы заполняют всю камеру, CVD является процессом без прямой видимости, способным равномерно покрывать все поверхности сложного объекта.

Ключевые преимущества PVD на практике

Физическая природа PVD дает ему явные преимущества в определенных промышленных и технических применениях.

Более низкие температуры процесса

Процессы PVD проводятся при значительно более низких температурах, чем большинство процессов CVD. Типичные температуры PVD составляют от 50°C до 600°C, в то время как CVD часто требует температур от 600°C до более чем 1000°C.

Это самое критическое преимущество PVD. Оно позволяет наносить покрытия на закаленные инструментальные стали, пластмассы и другие материалы, которые не выдерживают интенсивного тепла CVD без повреждения, размягчения или деформации.

Непревзойденная универсальность материалов

Поскольку PVD физически переносит материал, его можно использовать для осаждения практически любого неорганического материала, включая чистые металлы, сплавы и широкий спектр керамических соединений. Если материал можно превратить в твердую мишень, его, вероятно, можно осадить с помощью PVD.

CVD, напротив, ограничен доступностью подходящих газов-прекурсоров, которые могут вступать в химическую реакцию для образования желаемой пленки при разумной температуре.

Более низкое общее энергопотребление

Многочисленные оценки устойчивости показали, что при рассмотрении всех этапов процесса PVD имеет меньший общий энергетический след, чем CVD. Это важный фактор для крупносерийного производства, где эксплуатационные расходы являются основной проблемой.

Понимание компромиссов: когда CVD превосходит

Ни одна технология не лишена ограничений. Преимущества PVD сопряжены с компромиссами, которые делают CVD лучшим выбором для других применений.

Ограничение "прямой видимости"

Самый большой недостаток PVD — это его природа с прямой видимостью. Он не может эффективно покрывать внутреннюю часть длинных трубок, сложные внутренние каналы или заднюю сторону объекта без сложных и дорогостоящих механизмов вращения деталей. Покрытие будет самым толстым на поверхностях, непосредственно обращенных к источнику, и самым тонким или отсутствующим в затененных областях.

Сила CVD: однородность на сложных формах

Вот где CVD сияет. Поскольку газы-прекурсоры омывают деталь и проникают внутрь, CVD обеспечивает исключительно однородное и конформное покрытие, даже на деталях со сложной геометрией. Толщина покрытия одинакова на всех поверхностях.

Чистота и адгезия пленки

Хотя адгезия PVD хорошая, химическая связь, образующаяся между подложкой и пленкой в процессе высокотемпературного CVD, может обеспечить выдающуюся адгезию. CVD также известен своей способностью производить пленки чрезвычайно высокой чистоты, что критически важно для применений в полупроводниках и электронике.

Сделайте правильный выбор для вашего приложения

Решение об использовании PVD или CVD должно определяться исключительно требованиями вашего проекта.

- Если ваш основной акцент делается на нанесении покрытий на термочувствительные материалы или достижении максимальной твердости инструментов: Выбирайте PVD из-за его более низких температур процесса и способности осаждать исключительно твердые керамические покрытия.

- Если ваш основной акцент делается на создании идеально однородного покрытия на сложной, не плоской детали: Выбирайте CVD из-за его осаждения без прямой видимости и превосходной конформности.

- Если ваш основной акцент делается на производстве сверхчистых тонких пленок для электроники: Выбирайте CVD, поскольку его химический реакционный процесс обеспечивает исключительную чистоту и контроль на атомном уровне.

- Если ваш основной акцент делается на нанесении покрытий на простые геометрические формы с использованием широкого спектра металлов или сплавов: Склоняйтесь к PVD из-за его непревзойденной гибкости материалов и меньшей сложности настройки по сравнению с разработкой новой химии CVD.

Понимая основной механизм каждого процесса, вы можете уверенно выбрать технологию, соответствующую вашим конкретным инженерным целям.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (прямая видимость) | Химический (без прямой видимости) |

| Типичная температура | 50°C - 600°C | 600°C - 1000°C+ |

| Однородность покрытия | Хорошая на непосредственно открытых поверхностях | Отличная, даже на сложных формах |

| Универсальность материалов | Высокая (металлы, сплавы, керамика) | Ограничена доступными газами-прекурсорами |

| Лучше всего подходит для | Термочувствительные подложки, твердые инструментальные покрытия | Сложная геометрия, сверхчистые электронные пленки |

Все еще не уверены, какой процесс нанесения покрытий подходит для вашего применения?

Выбор между PVD и CVD имеет решающее значение для достижения желаемой производительности материала и качества покрытия. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для обоих процессов, помогая вам оптимизировать ваши исследования и разработки и производство.

Позвольте нашим экспертам направить вас к идеальному решению для вашей конкретной подложки, геометрии и целей производительности.

Свяжитесь с KINTEK сегодня для получения персональной консультации и узнайте, как наш опыт может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок