По своей сути, спекание предлагает возможность создавать прочные, сложные металлические детали без плавления материала. Основные преимущества заключаются в достижении улучшенных свойств материала, обеспечении массового производства сложных геометрий и предоставлении высокоэкономичного и повторяемого производственного процесса, особенно для крупносерийных применений.

Спекание — это больше, чем просто технология производства; это процесс трансформации материала. Нагревая спрессованный металлический порошок ниже температуры плавления, вы фундаментально перестраиваете его внутреннюю структуру для создания плотного, прочного компонента со свойствами, часто превосходящими исходный материал.

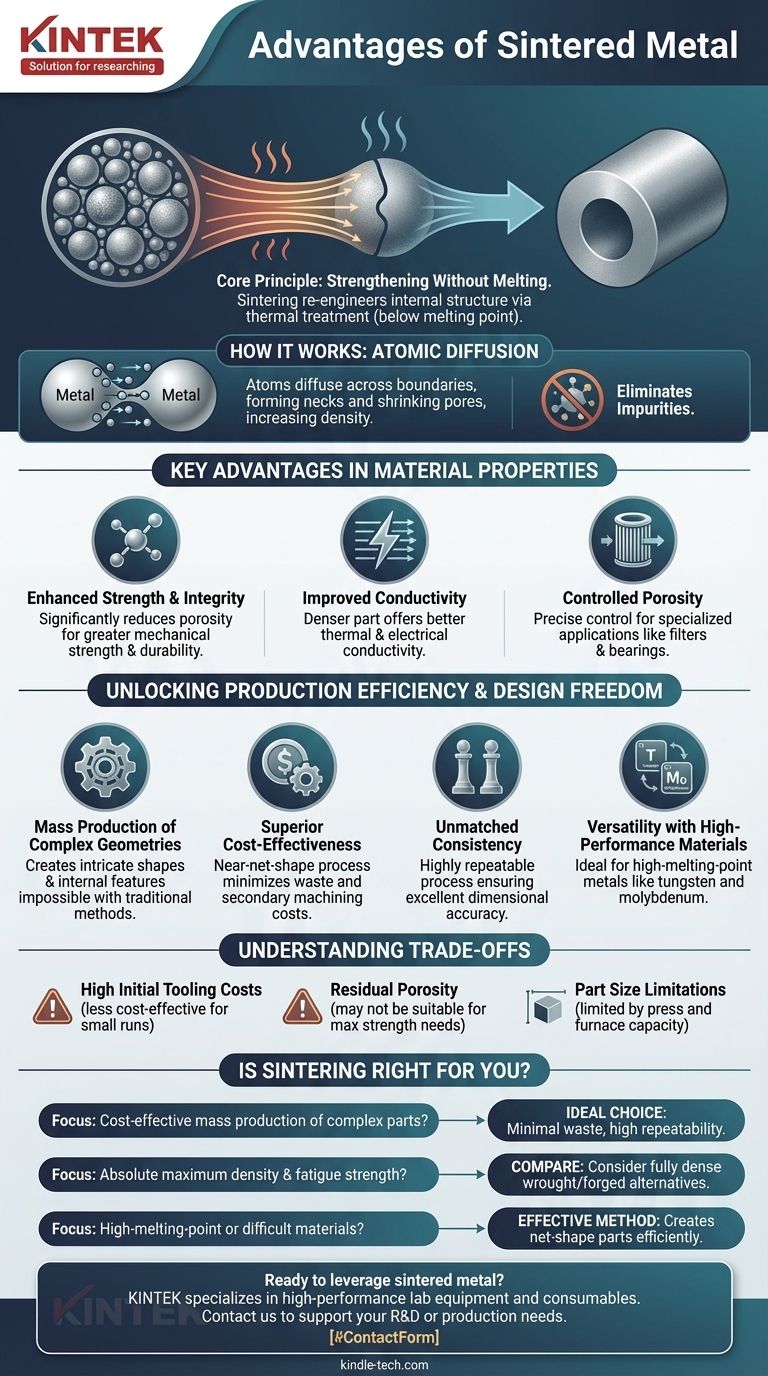

Основной принцип: упрочнение без плавления

Спекание — это термическая обработка, применяемая к спрессованному порошку. Цель состоит в том, чтобы создать когерентную, твердую массу, не доводя материал до жидкого состояния.

Как это работает: атомная диффузия

Процесс работает путем нагрева материала до температуры, при которой атомы в металлических частицах становятся достаточно подвижными, чтобы диффундировать через границы соседних частиц.

Эта атомная диффузия создает «шейки» или мостики между частицами. По мере роста этих «шеек» поры между частицами уменьшаются, а общая деталь становится более плотной и прочной.

Удаление примесей

Среда высокой температуры также служит для выжигания загрязняющих веществ, таких как смазочные материалы, используемые на этапе первоначального прессования, и для восстановления оксидов на поверхности частиц порошка. В результате получается более чистая и прочная конечная деталь.

Ключевые преимущества в свойствах материала

Спекание напрямую улучшает физические и механические характеристики конечного компонента.

Повышенная прочность и целостность

Значительно уменьшая пористость — пустое пространство между исходными частицами порошка — спекание создает более плотную, более твердую структуру. Это напрямую приводит к увеличению механической прочности, целостности и долговечности.

Улучшенная проводимость

Более плотная деталь с прочными связями между частицами обеспечивает более четкий путь для прохождения энергии. Это приводит к улучшенной тепло- и электропроводности по сравнению с исходным, несформированным порошком.

Контролируемая пористость для специализированных применений

Хотя обычной целью является уменьшение пористости, процесс позволяет точно контролировать ее. Для применений, таких как фильтры или самосмазывающиеся подшипники, можно намеренно поддерживать определенный уровень взаимосвязанной пористости.

Раскрытие эффективности производства и свободы проектирования

Помимо материаловедения, спекание дает значительные преимущества для производства и проектирования.

Массовое производство сложных геометрий

Спекание превосходно подходит для изготовления деталей со сложными формами, внутренними каналами или элементами, которые трудно, дорого или невозможно создать с помощью традиционной механической обработки или литья.

Превосходная экономическая эффективность в масштабе

Процесс является близким к чистовой форме (near-net-shape), что означает, что начальная деталь формируется очень близко к своим конечным размерам. Это резко снижает отходы материала и минимизирует необходимость в дорогостоящей вторичной механической обработке, что делает его высокоэкономичным для средних и крупных серий.

Непревзойденная согласованность и точность

Спекание — это высокоповторяемый процесс, который обеспечивает превосходную точность размеров и контроль допусков от детали к детали. Эта согласованность критически важна для автоматизированной сборки и высокопроизводительных применений.

Универсальность с высокоэффективными материалами

Этот процесс уникально подходит для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам и молибден. Спекание позволяет формировать эти материалы в твердые детали без огромных энергетических и технических проблем, связанных с их плавлением.

Понимание компромиссов

Ни один процесс не является универсально превосходящим. Важно понимать ограничения спекания, чтобы принять обоснованное решение.

Высокие первоначальные затраты на оснастку

Штампы и оснастка, необходимые для прессования порошка, могут быть дорогими. Это делает спекание менее экономичным для очень малых серий или единичных прототипов.

Остаточная пористость

Хотя спекание значительно уменьшает пористость, оно может не устранить ее полностью. Для наиболее требовательных применений, требующих абсолютно максимальной прочности и сопротивления усталости, полностью плотные материалы, изготовленные методом ковки или механической обработки из прутка, все еще могут иметь преимущество.

Ограничения по размеру деталей

Размер спеченной детали ограничивается мощностью пресса для прессования и размером печи для спекания. Это, как правило, ограничивает процесс деталями малого и среднего размера.

Является ли спекание правильным выбором для вашего проекта?

Используйте эти рекомендации, чтобы определить, соответствует ли спекание вашей основной цели.

- Если ваша основная цель — экономически эффективное массовое производство сложных деталей: Спекание — идеальный выбор, обеспечивающий минимальные отходы и высокую повторяемость для сложных конструкций.

- Если ваша основная цель — достижение максимально возможной плотности материала и сопротивления усталости: Вам следует тщательно сравнить свойства спеченной детали с полностью плотным экструдированным или кованым аналогом.

- Если ваша основная цель — работа с материалами с высокой температурой плавления или труднообрабатываемыми материалами: Спекание является одним из наиболее эффективных и действенных методов создания деталей чистовой формы.

Используя контролируемый нагрев для соединения частиц, спекание позволяет создавать превосходные компоненты с нуля.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Улучшенные свойства материала | Создает более прочные, плотные детали с улучшенной тепло- и электропроводностью. |

| Свобода проектирования | Обеспечивает массовое производство сложных форм и внутренних элементов. |

| Экономическая эффективность | Процесс, близкий к чистовой форме, минимизирует отходы материала и вторичную механическую обработку. |

| Высокая повторяемость | Обеспечивает превосходную точность размеров и согласованность для серийного производства. |

| Универсальность материалов | Идеально подходит для металлов с высокой температурой плавления, таких как вольфрам и молибден. |

Готовы использовать возможности спеченного металла для ваших компонентов?

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для передовых производственных процессов, таких как спекание. Независимо от того, занимаетесь ли вы исследованиями и разработками или крупносерийным производством, наши решения помогут вам достичь превосходного качества деталей, снизить затраты и открыть новые возможности для проектирования.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как мы можем поддержать ваши лабораторные и производственные потребности. Давайте вместе создавать превосходные компоненты!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Изготовитель нестандартных совков из ПТФЭ-тефлона для химических порошковых материалов, устойчивых к кислотам и щелочам

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Термически испаренная вольфрамовая проволока для высокотемпературных применений

Люди также спрашивают

- Сколько времени занимает спекание? От миллисекунд до дней для достижения оптимальных результатов

- Каков диапазон возможностей распыления? Получите высококачественные тонкие пленки для любого применения

- Каковы проблемы использования биомасел? Преодоление ключевых барьеров для внедрения возобновляемого топлива

- Какие меры предосторожности следует соблюдать при пайке? Руководство по безопасным и эффективным методам пайки

- Как происходит испарение в ультранизкотемпературных морозильниках? Основной процесс глубокой заморозки

- Как ультразвуковые гомогенизаторы или разрушители клеток повышают эффективность переваривания субстратов в темной ферментации?

- Успешно ли другие лаборатории хранили образцы при -70°C? Проверенное долгосрочное хранение биологических материалов

- Для чего используется физическое осаждение из паровой фазы? Повышение долговечности и производительности с помощью PVD-покрытий