В порошковой металлургии спекание является критически важным преобразующим этапом, который превращает спрессованный порошок в прочный функциональный компонент. Его основные преимущества заключаются в способности создавать сложные детали, близкие к конечному размеру формы, с минимальными потерями материала, достижении высокой повторяемости производства и эффективной обработке материалов, которые трудно или невозможно расплавить и отлить. Это делает его исключительно эффективным и универсальным производственным процессом.

Основная ценность спекания заключается не только в его отдельных преимуществах, но и в том, как оно открывает уникальное сочетание свободы проектирования, универсальности материалов и экономической эффективности, которое часто недостижимо при традиционных методах механической обработки или литья.

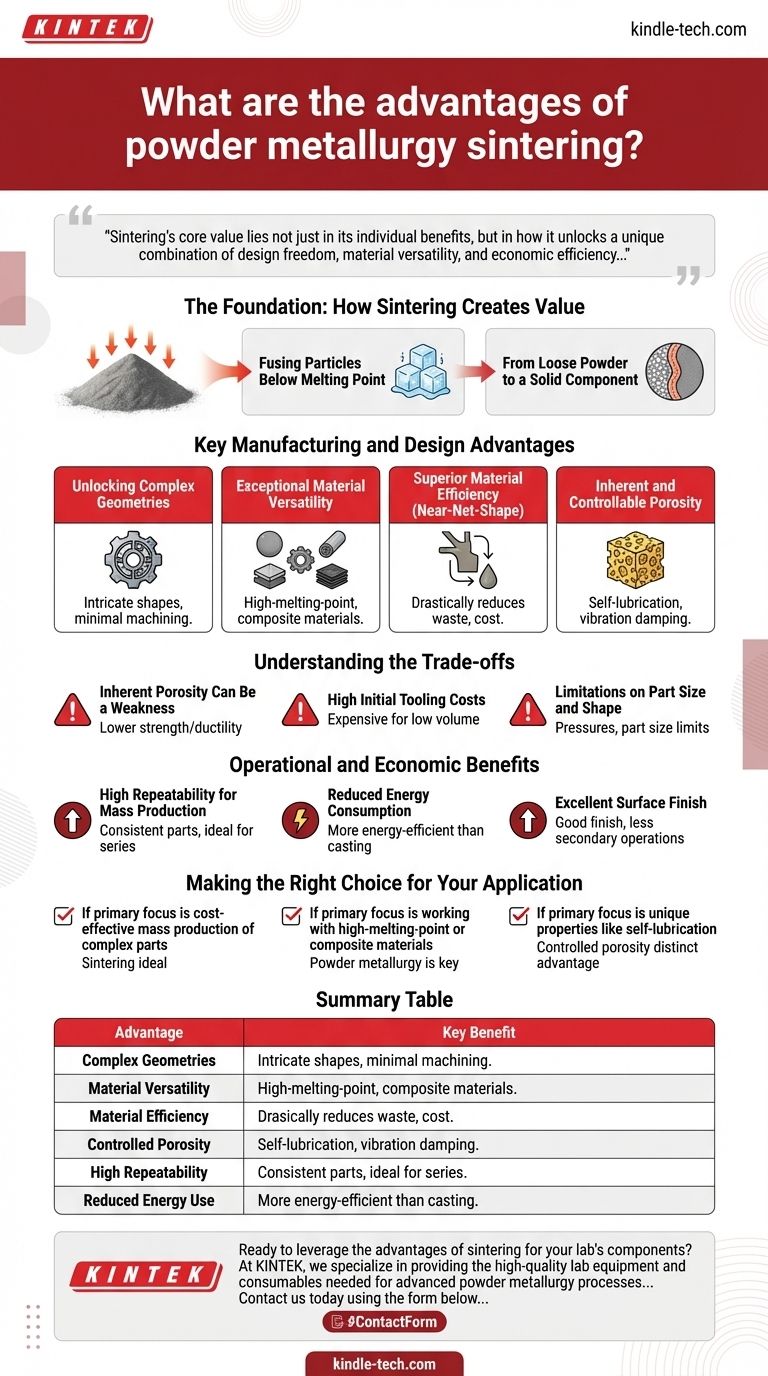

Основа: Как спекание создает ценность

Спекание — это термообработка, которая придает прочность и целостность конечной детали. Понимание этого механизма является ключом к оценке его преимуществ.

Сплавление частиц ниже точки плавления

Процесс включает нагрев спрессованного порошкового компонента до температуры ниже точки плавления материала. При этой повышенной температуре атомы в точках контакта между частицами порошка диффундируют, создавая прочные металлургические связи.

Представьте себе кубики льда в стакане воды. Даже ниже точки плавления воды кубики со временем слипаются по поверхностям контакта. Спекание ускоряет эту твердофазную диффузию для металлических частиц.

От рыхлого порошка к твердому компоненту

Этот процесс атомного связывания устраняет большую часть пустого пространства между частицами, увеличивая плотность, прочность, твердость и структурную целостность детали. Результатом является твердый компонент, готовый к использованию или окончательной обработке.

Ключевые производственные и конструкторские преимущества

Характер процесса спекания предоставляет инженерам и конструкторам несколько явных преимуществ.

Открытие сложных геометрий

Спекание отлично подходит для изготовления деталей с очень сложными внешними и внутренними формами. Поскольку первоначальная форма формируется путем прессования порошка в прецизионной матрице, элементы, которые было бы трудно или дорого обрабатывать, могут быть включены непосредственно в деталь.

Исключительная универсальность материалов

Порошковая металлургия часто является лучшим — или единственным — методом создания компонентов из определенных материалов. К ним относятся тугоплавкие металлы с чрезвычайно высокими температурами плавления (например, вольфрам) и композитные материалы, изготовленные из элементов, которые не смешиваются при плавлении.

Превосходная эффективность использования материала (близко к конечному размеру формы)

Процесс считается «близким к конечному размеру формы», поскольку первоначальная спрессованная деталь очень близка к конечным размерам. Это резко сокращает отходы материала по сравнению с субтрактивными процессами, такими как механическая обработка, при которой отрезается значительное количество материала. Это экономит как затраты на сырье, так и время производства.

Внутренняя и контролируемая пористость

В отличие от полностью плотных материалов, получаемых плавлением, спеченные детали сохраняют определенный уровень пористости. Это может быть уникальным преимуществом. Поры могут быть пропитаны маслом для самосмазывающихся подшипников или использованы для создания фильтров. Эта пористость также придает спеченным деталям отличные характеристики гашения вибрации.

Понимание компромиссов

Ни один процесс не идеален. Чтобы эффективно использовать спекание, крайне важно понимать его ограничения.

Внутренняя пористость может быть недостатком

Та же пористость, которая дает преимущества, может быть и недостатком. Спеченные детали обычно имеют более низкую предельную прочность на разрыв и пластичность по сравнению с их коваными или штампованными аналогами. Для применений, требующих максимальной прочности, это может быть ограничивающим фактором.

Высокие первоначальные затраты на оснастку

Матрицы и формы, необходимые для прессования порошка, изготавливаются с чрезвычайно высокими допусками и поэтому дороги. Это делает порошковую металлургию наиболее рентабельной для средних и крупных серий, где затраты на оснастку могут быть амортизированы на большое количество деталей.

Ограничения по размеру и форме деталей

Хотя процесс отлично подходит для сложных форм, существуют пределы. Чрезвычайно большие детали может быть трудно изготовить из-за огромного давления, необходимого для прессования. Определенные элементы, такие как поднутрения или отверстия, перпендикулярные направлению прессования, также могут быть сложными или невозможными для непосредственного формирования.

Эксплуатационные и экономические выгоды

Помимо проектирования, спекание обеспечивает значительную ценность на производстве.

Высокая повторяемость для массового производства

После создания оснастки процесс порошковой металлургии может производить десятки тысяч идентичных деталей с исключительной точностью размеров. Это делает его идеальным для крупных производственных серий, например, в автомобильной промышленности.

Снижение энергопотребления

Поскольку материал никогда не расплавляется полностью, процесс спекания потребляет значительно меньше энергии, чем литье. Это приводит к снижению производственных затрат и делает его более экологически устойчивой («зеленой») технологией.

Отличная чистота поверхности

Спеченные детали обычно имеют хорошую чистоту поверхности прямо из печи, что часто уменьшает или исключает необходимость во вторичных операциях отделки. Это дополнительно экономит время и средства в производственном рабочем процессе.

Принятие правильного решения для вашего применения

Выбор правильного производственного процесса полностью зависит от конкретных целей вашего проекта.

- Если ваш основной акцент — экономичное массовое производство сложных деталей: Спекание идеально подходит благодаря высокой повторяемости и процессу близкому к конечному размеру формы, что минимизирует отходы и время механической обработки при больших объемах.

- Если ваш основной акцент — работа с материалами с высокой температурой плавления или композитными материалами: Порошковая металлургия часто является единственным жизнеспособным методом создания деталей в размерной форме из материалов, которые нельзя эффективно лить или обрабатывать.

- Если ваш основной акцент — уникальные свойства, такие как самосмазывание или гашение вибрации: Контролируемая пористость спеченных деталей является явным преимуществом, которое трудно воспроизвести другими производственными методами.

Понимая эти основные преимущества и компромиссы, вы можете уверенно определить, когда спекание является оптимальным выбором для ваших производственных нужд.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Сложные геометрии | Создает замысловатые формы, сложные для механической обработки/литья |

| Универсальность материалов | Обрабатывает металлы с высокой температурой плавления и композиты |

| Эффективность материала | Процесс близкий к конечному размеру формы минимизирует отходы |

| Контролируемая пористость | Обеспечивает самосмазывание и гашение вибрации |

| Высокая повторяемость | Идеально подходит для экономичного массового производства |

| Снижение энергопотребления | Меньше энергии, чем при процессах плавления, таких как литье |

Готовы использовать преимущества спекания для компонентов вашей лаборатории?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для передовых процессов порошковой металлургии. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете производство, наши решения помогают вам достичь превосходных результатов с эффективностью и точностью.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории. Давайте воплотим ваши сложные конструкции деталей в реальность.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Муфельная печь для лаборатории 1200℃

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Графитовая вакуумная печь с нижним выгрузкой для графитации углеродных материалов

Люди также спрашивают

- Что такое метод спекания в производстве? Руководство по порошковому производству

- Каковы критические функции азота высокой чистоты в процессе пиролиза биомассы? Повышение целостности продукта

- Как прецизионная печь обеспечивает качество эпоксидного и нанолистового покрытия? Достижение идеального сшивания и прочности соединения

- Каковы ограничения физического осаждения из паровой фазы? Преодоление проблемы прямой видимости

- Что такое ВЧ-распыление? Руководство по нанесению непроводящих тонких пленок

- Какова формула для толщины покрытия? Точный расчет толщины сухой пленки (DFT)

- Каковы экологические последствия использования биомассы? Баланс между устойчивостью и потенциальным вредом

- Что такое нормализация (термическая обработка)? Обеспечение однородных и предсказуемых свойств металла