Самым большим преимуществом метода химического осаждения из газовой фазы (CVD) для производства углеродных нанотрубок (УНТ) является его беспрецедентный уровень контроля. Точная настройка параметров осаждения позволяет CVD синтезировать УНТ высокой чистоты с конкретными, заранее определенными структурами, что делает его доминирующим методом как для промышленного производства, так и для передовых исследований.

Хотя другие методы также могут производить УНТ, CVD является предпочтительным промышленным процессом, поскольку он уникальным образом превращает синтез нанотрубок из процесса обнаружения методом проб и ошибок в настраиваемую инженерную дисциплину. Он предлагает контроль, необходимый для создания продуктов для конкретных применений.

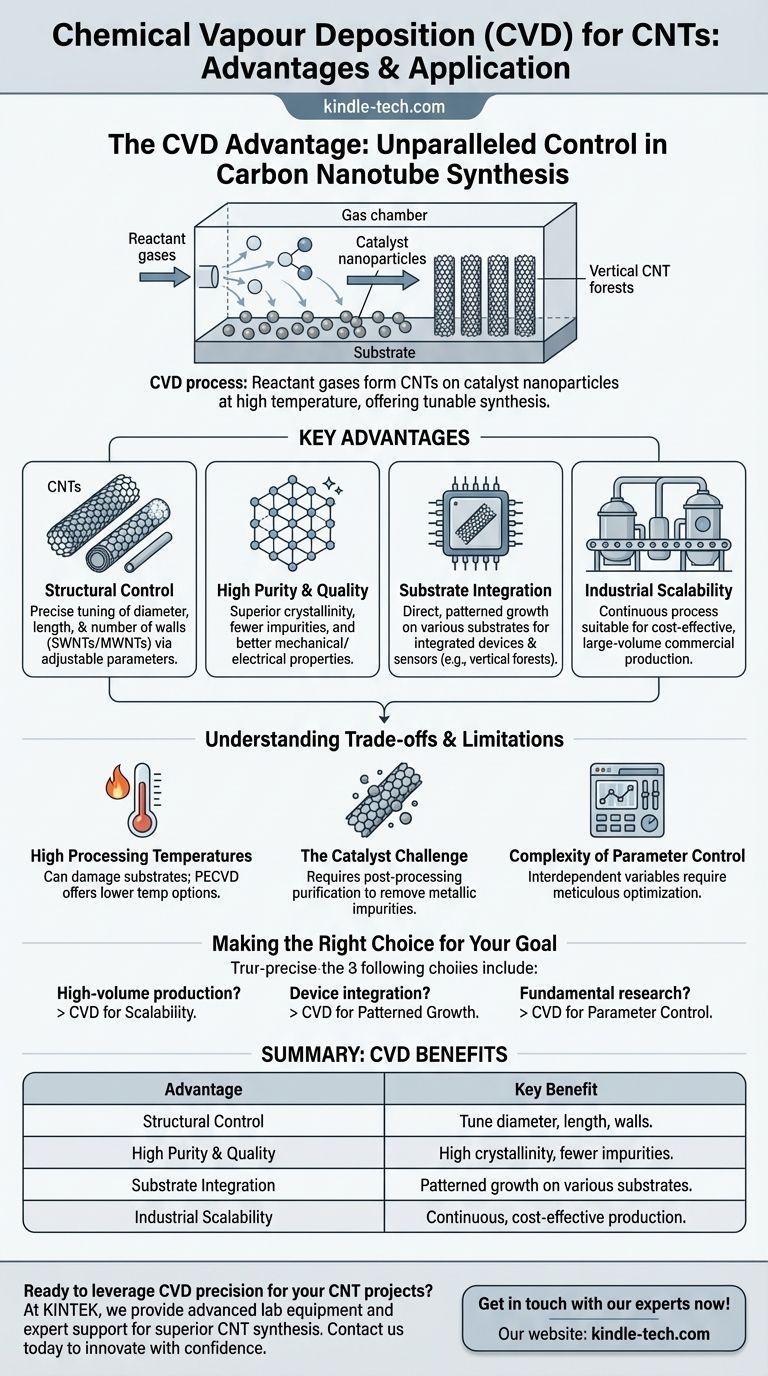

Почему CVD доминирует в синтезе УНТ

Процесс CVD работает путем подачи газов-реагентов в камеру, содержащую подложку, покрытую наночастицами катализатора. При высоких температурах химическая реакция расщепляет газ, и атомы углерода собираются на частицах катализатора, образуя нанотрубки. Преимущества этого метода напрямую связаны с тонким контролем, который он предлагает на каждом этапе этого процесса.

Беспрецедентный контроль над структурой нанотрубок

Свойства УНТ определяются ее структурой — диаметром, длиной и количеством стенок. CVD позволяет напрямую влиять на эти характеристики.

Регулируя такие переменные, как температура, давление, состав газа и скорость потока, вы можете настроить конечный продукт. Это позволяет избирательно выращивать одностенные или многостенные УНТ и контролировать их диаметр и длину — уровень точности, которого другие методы не могут легко достичь.

Высокая чистота и кристаллическое качество

Процесс CVD приводит к получению УНТ с высокой чистотой и хорошей кристаллизацией. Это критически важно, поскольку дефекты в углеродной решетке нанотрубки могут значительно ухудшить ее исключительную механическую прочность и электропроводность.

Поскольку реагенты подаются извне в виде чистых газов, полученные нанотрубки содержат очень мало аморфных углеродных примесей по сравнению с такими методами, как дуговой разряд. Контролируемая, стабильная среда роста также способствует формированию хорошо упорядоченной структуры с низким остаточным напряжением.

Универсальность в росте и интеграции с подложкой

Ключевым преимуществом CVD является его способность выращивать УНТ непосредственно на самых различных подложках. Это важно для создания интегрированных устройств, таких как датчики, транзисторы и межсоединения в микроэлектронике.

Метод позволяет осуществлять структурированный рост, то есть вы можете заранее определить, где катализатор будет размещен на подложке для выращивания УНТ в определенных местах и ориентациях. Это включает выращивание вертикально ориентированных «лесов» УНТ, что невозможно с помощью других методов.

Масштабируемость для промышленного производства

В отличие от пакетных процессов, таких как лазерная абляция, CVD является непрерывным или полунепрерывным процессом, который хорошо масштабируется. Возможность использования более крупных реакторов и поддержания постоянного потока газов-реагентов делает его наиболее экономически выгодным методом для производства больших количеств УНТ для коммерческих применений.

Понимание компромиссов и ограничений

Ни один метод не идеален. Чтобы эффективно использовать CVD, вы должны понимать его внутренние проблемы.

Высокие температуры обработки

Традиционный термический CVD работает при очень высоких температурах, обычно от 850°C до 1100°C. Эти температуры могут повредить или разрушить многие полезные материалы подложки, такие как полимеры или некоторые типы обработанных кремниевых пластин.

Однако такие методы, как плазменно-усиленное CVD (PECVD), могут значительно снизить требуемую температуру, расширяя диапазон совместимых подложек, хотя это усложняет систему.

Проблема катализатора

CVD опирается на наночастицы металлического катализатора (такие как железо, никель или кобальт) для зарождения роста нанотрубок. После синтеза эти металлические примеси часто остаются встроенными в УНТ.

Удаление этих частиц катализатора требует агрессивных этапов пост-обработки и очистки, часто с использованием сильных кислот. Этот процесс очистки может быть дорогостоящим, трудоемким и может приводить к дефектам в нанотрубках, потенциально снижая их качество.

Сложность управления параметрами

Величайшая сила CVD — его высокая степень контроля — также является источником его сложности. Процесс включает множество взаимозависимых переменных (температура, давление, газовая смесь, скорости потока, тип и размер катализатора).

Достижение конкретного, воспроизводимого результата требует тщательной оптимизации и контроля процесса. Небольшое отклонение в одном параметре может значительно изменить конечный продукт, требуя сложного мониторинга и инженерии для поддержания согласованности.

Правильный выбор для вашей цели

Ваше применение определяет, является ли CVD правильным подходом.

- Если ваша основная цель — крупносерийное, экономически эффективное производство: CVD предлагает лучшую масштабируемость для производства больших количеств высокочистых УНТ для применений с объемными материалами.

- Если ваша основная цель — прямая интеграция УНТ в устройства: уникальная способность CVD выращивать нанотрубки на определенных подложках по заранее заданным шаблонам является его определяющим преимуществом для электроники и датчиков.

- Если ваша основная цель — фундаментальные исследования со специфическими свойствами: CVD обеспечивает беспрецедентный контроль параметров, необходимый для точной настройки диаметра, длины и выравнивания УНТ для целевых экспериментов.

В конечном итоге, понимание баланса точности, масштабируемости и сложности CVD является ключом к раскрытию его полного потенциала для инноваций в области углеродных нанотрубок.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Структурный контроль | Настройка диаметра, длины и количества стенок (ОСНТ/МСНТ) путем регулировки параметров. |

| Высокая чистота и качество | Производит УНТ с высокой кристалличностью и меньшим количеством примесей по сравнению с другими методами. |

| Интеграция с подложкой | Обеспечивает прямой, структурированный рост на различных подложках для изготовления устройств. |

| Промышленная масштабируемость | Непрерывный процесс позволяет экономически эффективно производить большие объемы. |

Готовы использовать точность химического осаждения из газовой фазы для ваших проектов по углеродным нанотрубкам?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для освоения синтеза УНТ. Независимо от того, масштабируете ли вы производство для промышленности или проводите передовые исследования, наши решения разработаны, чтобы помочь вам достичь превосходного контроля, чистоты и выхода.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и помочь вам внедрять инновации с уверенностью.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Какие существуют типы осаждения CVD? Выберите правильный метод для ваших потребностей в тонких пленках

- Каково влияние углеродных нанотрубок на рост растений? Палка о двух концах для сельского хозяйства

- Что такое метод химического осаждения из газовой фазы (CVD) для получения графена? Руководство по масштабируемому, высококачественному производству

- Как толщина пленки влияет на адгезию? Скрытая роль внутреннего напряжения в разрушении покрытий

- Какие газы используются при распылении? Выберите правильный газ для нанесения тонких пленок

- Какие катализаторы используются для роста углеродных нанотрубок? Ключевые металлы для контролируемого синтеза

- Каков процесс работы мишени для напыления? Руководство по физическому осаждению из паровой фазы

- В чем разница между физическим и химическим осаждением? Объяснение PVD и CVD