Физическое осаждение из паровой фазы (PVD) — это процесс вакуумного нанесения покрытий, который обеспечивает значительные преимущества в производительности, долговечности и эстетике. Его основные преимущества включают создание чрезвычайно твердой, износостойкой поверхности и предложение различных высококачественных отделок, все это достигается при низких температурах, которые не повреждают и не деформируют основную деталь.

PVD — это не просто покрытие; это стратегический инженерный выбор. Его основная ценность заключается в добавлении высокопроизводительных поверхностных свойств, таких как экстремальная твердость и износостойкость, к компоненту без изменения структуры или размеров основного материала.

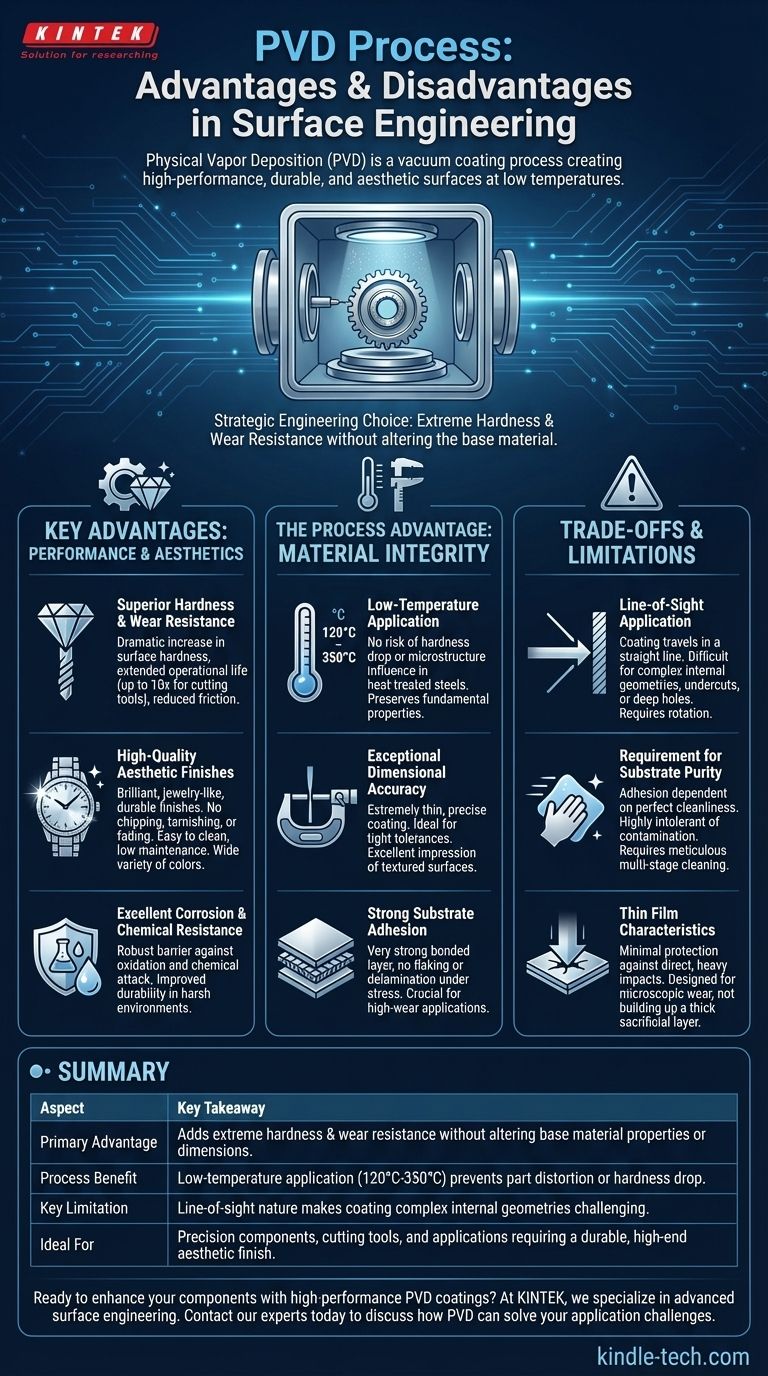

Ключевые преимущества: повышение производительности и эстетики

Преимущества PVD-покрытий обусловлены их способностью фундаментально улучшать характеристики поверхности материала. Это делает их подходящими для широкого спектра применений, от промышленного инструмента до декоративной фурнитуры.

Превосходная твердость и износостойкость

PVD-покрытия значительно увеличивают поверхностную твердость компонента. Это приводит к исключительной стойкости к износу и истиранию.

Для таких применений, как режущие инструменты, это напрямую приводит к увеличению срока службы, иногда в десять раз. Дополнительная смазывающая способность также снижает трение во время использования.

Высококачественная эстетическая отделка

Процесс позволяет наносить блестящее, ювелирное покрытие, которое очень долговечно. В отличие от других методов, PVD-попокрытия не скалываются, не тускнеют и не выцветают со временем.

Это обеспечивает долговечный, премиальный внешний вид, который также легко чистить и не требует дополнительного ухода для сохранения своего вида. Доступно большое разнообразие цветов и отделок.

Отличная коррозионная и химическая стойкость

Нанесенный слой действует как прочный барьер, защищая подложку от окисления и химического воздействия. Это улучшает долговечность и срок службы деталей, подверженных воздействию агрессивных сред.

Универсальные и настраиваемые слои

Процесс PVD позволяет создавать высококонтролируемые и сложные слоистые структуры. Инженеры могут задавать монослои, многослойные или даже наноструктуры для достижения конкретных целей производительности. Его также можно комбинировать с другими слоями, снижающими трение, для получения индивидуальных результатов.

Преимущество процесса: сохранение целостности материала

Помимо качеств самого покрытия, процесс PVD имеет присущие ему преимущества, которые делают его идеальным для высокоточных компонентов.

Низкотемпературное нанесение

PVD — это низкотемпературный процесс, обычно работающий при температуре от 120°C до 350°C. Это критическое преимущество.

Это означает отсутствие риска снижения твердости в термически обработанных сталях и отсутствия влияния на микроструктуру материала подложки. Фундаментальные свойства детали сохраняются.

Исключительная точность размеров

Поскольку покрытие чрезвычайно тонкое и наносится с высокой точностью, оно сохраняет точные размеры и контуры компонента.

Это делает PVD идеальным выбором для прецизионных деталей с жесткими допусками, где даже незначительное изменение размеров было бы неприемлемым. Он также обеспечивает очень хорошее воспроизведение ранее текстурированных или полированных поверхностей.

Сильная адгезия к подложке

PVD-покрытия образуют очень прочный, связанный слой с подложкой. Это гарантирует, что покрытие не будет отслаиваться или расслаиваться даже при значительных нагрузках, что крайне важно для применений с высоким износом.

Понимание компромиссов и ограничений

Хотя PVD является мощным инструментом, это не универсальное решение. Объективная оценка требует понимания его присущих ограничений.

Нанесение по прямой видимости

PVD — это процесс "прямой видимости". Материал покрытия перемещается по прямой линии от источника к целевому компоненту внутри вакуумной камеры.

Это затрудняет равномерное покрытие сложных внутренних геометрий, поднутрений или глубоких, узких отверстий. Детали часто приходится вращать на сложных приспособлениях для обеспечения равномерного покрытия.

Требование к чистоте подложки

Исключительная адгезия PVD-покрытий полностью зависит от идеально чистой поверхности. Процесс крайне нетерпим к любым поверхностным загрязнениям.

Это означает, что компоненты должны пройти тщательную многоступенчатую очистку перед помещением в вакуумную камеру, что увеличивает время и стоимость всей операции.

Характеристики тонкой пленки

Тонкость PVD-покрытия является преимуществом для точности размеров, но может быть и ограничением. Оно обеспечивает минимальную защиту от прямых, сильных ударов, которые могут деформировать подложку под ним.

Оно предназначено для сопротивления микроскопическому износу и истиранию, а не для создания толстого, жертвенного слоя.

Правильный выбор для вашего применения

Выбор правильной обработки поверхности полностью зависит от вашей основной цели. PVD превосходен там, где производительность поверхности имеет первостепенное значение, а целостность размеров должна быть сохранена.

- Если ваша основная цель — продление срока службы режущих инструментов или высоконагруженных компонентов: PVD — исключительный выбор благодаря своей способности увеличивать твердость и смазывающую способность без ущерба для основного материала инструмента.

- Если ваша основная цель — долговечная, высококачественная декоративная отделка: PVD обеспечивает не тускнеющую, устойчивую к выцветанию поверхность различных цветов, которая значительно превосходит традиционное гальваническое покрытие или покраску.

- Если ваша основная цель — защита прецизионных компонентов с жесткими допусками: Низкотемпературный процесс и тонкопленочная природа PVD делают его идеальным для нанесения покрытий на детали без деформации или изменения размеров.

В конечном итоге, выбор PVD — это решение инвестировать в превосходную поверхностную инженерию для применений, где производительность не может быть скомпрометирована.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основное преимущество | Придает экстремальную твердость и износостойкость, не изменяя свойств или размеров основного материала. |

| Преимущество процесса | Низкотемпературное нанесение (120°C-350°C) предотвращает деформацию детали или снижение твердости. |

| Ключевое ограничение | Принцип прямой видимости затрудняет покрытие сложных внутренних геометрий. |

| Идеально подходит для | Прецизионные компоненты, режущие инструменты и применения, требующие долговечной, высококачественной эстетической отделки. |

Готовы улучшить свои компоненты с помощью высокопроизводительных PVD-покрытий?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для поверхностной инженерии. Наш опыт поможет вам использовать технологию PVD для достижения превосходной износостойкости, блестящей отделки и увеличенного срока службы деталей — все это при сохранении целостности ваших прецизионных компонентов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как PVD может решить ваши конкретные задачи применения.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок