По своей сути, физическое осаждение из паровой фазы (PVD) — это технология компромиссов, предлагающая исключительно высокоэффективные тонкопленочные покрытия в обмен на процесс, требующий значительных инвестиций и контроля. Он создает покрытия, которые тверже, более устойчивы к коррозии и точнее, чем многие традиционные методы, но его эксплуатационные требования, включая вакуумную среду и нанесение по прямой видимости, делают его специализированным, а не универсальным решением.

Решение об использовании PVD зависит от простого вопроса: оправдывает ли требуемая производительность конечного продукта стоимость и сложность высокоточного процесса нанесения покрытия в вакууме? Для применений, требующих экстремальной долговечности и точности размеров, ответ часто бывает однозначным «да».

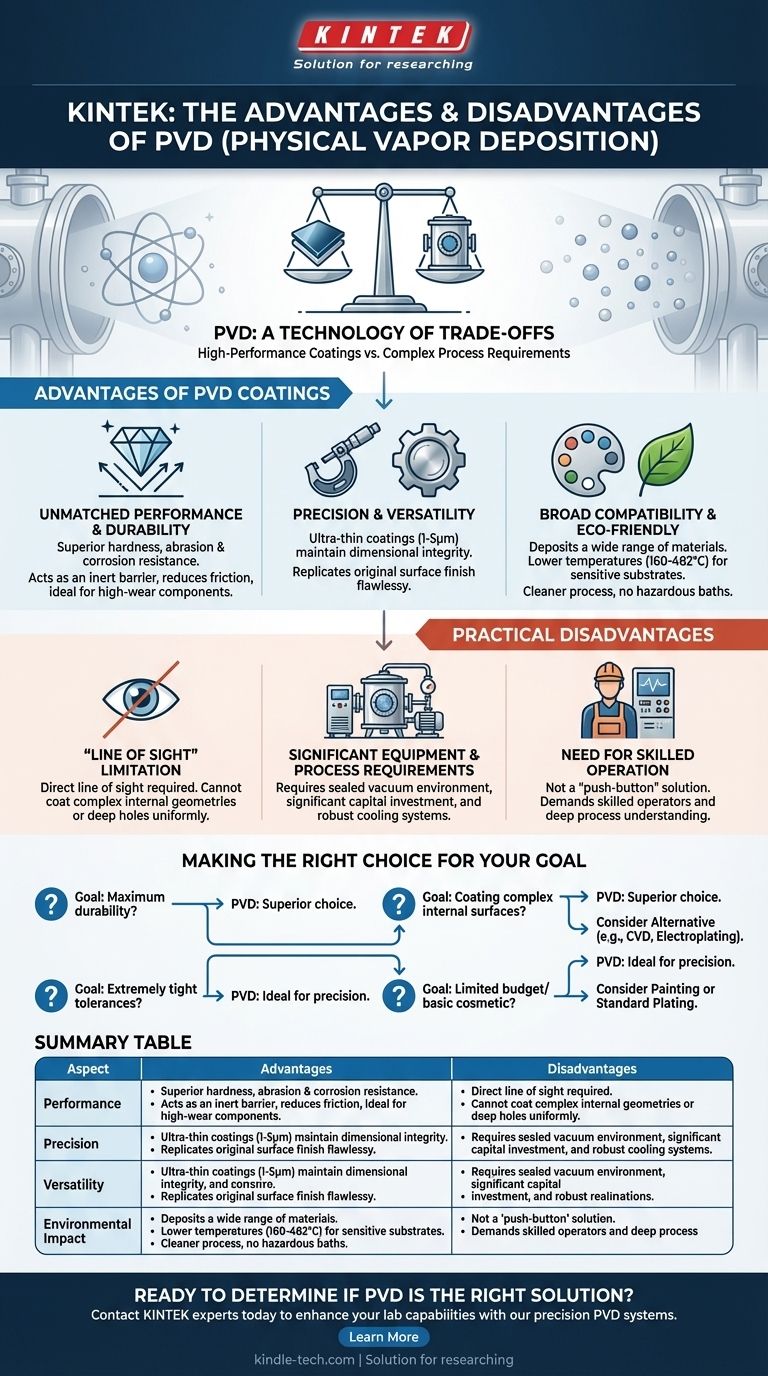

Основные преимущества покрытий PVD

Основные преимущества PVD проистекают из его способности создавать тонкие, высокоадгезионные пленки с превосходными физическими свойствами. Это делает его бесценным инструментом в передовом производстве.

Непревзойденная производительность и долговечность

Покрытия PVD создают мощную физическую связь с подложкой, в результате чего отделка намного долговечнее, чем при использовании таких методов, как гальваника. Они обеспечивают исключительную стойкость к истиранию и твердость, поэтому они являются стандартом для высокопроизводительного режущего инструмента.

Эти покрытия также служат инертным барьером против окружающей среды, обеспечивая превосходную коррозионную стойкость и термическую стабильность. Полученная поверхность часто является смазывающей, что значительно снижает трение на движущихся частях.

Точность и универсальность

Процесс PVD позволяет наносить чрезвычайно тонкие покрытия, обычно в диапазоне от 1 до 5 микрометров (от 0,00004 до 0,0002 дюйма). Это гарантирует сохранение точности размеров исходной детали, что делает его идеальным для компонентов с жесткими допусками.

Кроме того, PVD безупречно воспроизводит исходную отделку поверхности. Полированная подложка даст полированное покрытие, а текстурированная подложка даст текстурированное покрытие, без чрезмерного наслоения на краях или углах.

Широкая совместимость материалов и подложек

Одной из самых сильных сторон PVD является его универсальность. Его можно использовать для нанесения практически любого неорганического и даже некоторых органических материалов, создавая огромную палитру потенциальных свойств покрытия.

Критически важно, что PVD работает при более низких температурах (обычно 160–482 °C / 320–900 °F), чем альтернативные методы, такие как химическое осаждение из паровой фазы (CVD). Это позволяет наносить покрытия на термочувствительные подложки, которые будут повреждены или изменят свои основные свойства при более высоких температурах.

Экологические преимущества и безопасность

По сравнению с традиционными методами, такими как гальваника, PVD является значительно более чистым и экологически чистым процессом. Он не использует опасные химические ванны, распространенные при гальванике, что упрощает утилизацию отходов и снижает риск для оператора.

Понимание практических недостатков

Высокая производительность PVD сопряжена с определенными эксплуатационными расходами и ограничениями. Эти факторы имеют решающее значение при оценке его по сравнению с другими технологиями.

Ограничение «Прямой видимости»

PVD — это процесс «прямой видимости». Материал покрытия движется по прямой линии от источника к подложке. Если поверхность не видна непосредственно из источника, она не будет покрыта.

Это является серьезным ограничением для деталей со сложной внутренней геометрией или глубокими узкими отверстиями. Такие компоненты часто требуют вращения на сложных приспособлениях для достижения полного покрытия, а некоторые конструкции просто невозможно равномерно покрыть.

Значительные требования к оборудованию и процессу

PVD — это не простой процесс. Он должен происходить внутри герметичной вакуумной камеры, что представляет собой значительные капиталовложения и усложняет производство.

Процесс также генерирует значительное количество тепла, что требует надежной системы охлаждающей воды для предотвращения перегрева камеры и внутренних компонентов.

Необходимость квалифицированного обслуживания

Из-за вакуума, температуры и среды плазмы высокого напряжения оборудование PVD требует квалифицированных и хорошо обученных операторов. Это не решение «нажми кнопку» и требует глубокого понимания параметров процесса для достижения стабильных, высококачественных результатов.

Принятие правильного решения для вашей цели

В конечном счете, PVD — это стратегический выбор. Его преимущества огромны, но его ограничения реальны. Используйте свою основную цель для принятия решения.

- Если ваш основной фокус — максимальная долговечность и износостойкость: PVD является превосходным выбором по сравнению с большинством других методов для компонентов с высокой степенью износа, таких как режущий инструмент, штампы и детали аэрокосмической техники.

- Если вы наносите покрытие на детали со сложными, невидимыми внутренними поверхностями: Вы должны учитывать ограничение PVD прямой видимостью и, возможно, рассмотреть альтернативные методы, такие как CVD или гальваника.

- Если ваш приоритет — сохранение чрезвычайно жестких допусков по размерам: PVD идеален благодаря своему тонкому, равномерному нанесению, которое сохраняет точную геометрию основной детали.

- Если ваш проект имеет ограниченный бюджет или требует только базовой косметической защиты или защиты от коррозии: Капитальные и эксплуатационные расходы на PVD могут быть чрезмерными, что делает покраску или стандартную гальванику более практичным выбором.

Понимание этих фундаментальных компромиссов позволяет вам выбрать PVD не только из-за его возможностей, но и из-за его стратегического соответствия вашей конкретной инженерной цели.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Производительность | Превосходная твердость, износостойкость и коррозионная стойкость | Требует больших капиталовложений |

| Точность | Сохраняет точность размеров; воспроизводит отделку поверхности | Процесс прямой видимости ограничивает сложные геометрии |

| Универсальность | Работает с различными материалами и термочувствительными подложками | Требует квалифицированного обслуживания и обучения |

| Воздействие на окружающую среду | Более чистый процесс; отсутствие опасных химических ванн | Значительные требования к энергии и охлаждающей воде |

Готовы определить, является ли PVD правильным решением для вашего лабораторного или производственного оборудования? В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, включая системы PVD, адаптированные для точности и долговечности. Наши эксперты помогут вам разобраться в компромиссах для достижения оптимальной производительности в вашем конкретном применении. Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и узнать, как решения KINTEK могут расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок