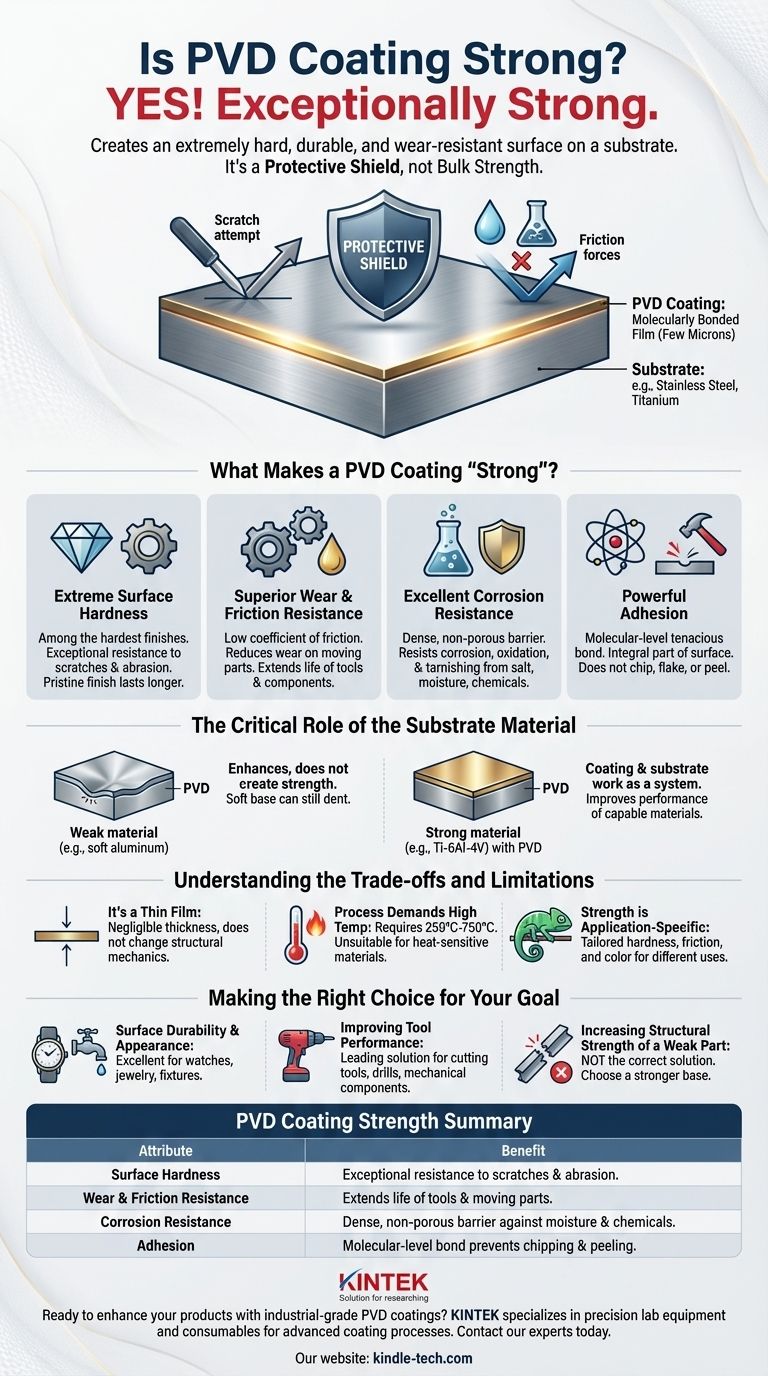

Да, покрытие PVD исключительно прочное. Точнее, оно создает на подложке чрезвычайно твердую, долговечную и износостойкую поверхность. Вместо того чтобы добавлять объемную прочность, физическое осаждение из паровой фазы (PVD) формирует тонкую пленку с молекулярной связью, которая действует как защитный экран, радикально улучшая поверхностные свойства основного объекта.

PVD не делает слабый объект структурно прочнее. Вместо этого оно создает сверхтвердый поверхностный слой, который обеспечивает непревзойденную устойчивость к царапинам, износу и коррозии, делая поверхность объекта невероятно долговечной.

Что делает покрытие PVD «прочным»?

Термин «прочный» в контексте PVD относится к определенному набору поверхностных характеристик. Процесс наносит тонкую пленку, обычно толщиной всего несколько микрон, которая фундаментально улучшает подложку.

Экстремальная твердость поверхности

Покрытия PVD являются одними из самых твердых доступных покрытий. Эта твердость обеспечивает исключительную устойчивость к царапинам и истиранию, сохраняя внешний вид продукта безупречным гораздо дольше, чем традиционные методы, такие как покраска или гальваника.

Превосходная износостойкость и сопротивление трению

Процесс может быть настроен для создания поверхностей с очень низким коэффициентом трения. Это снижает силу износа движущихся частей, продлевая срок службы таких компонентов, как режущие инструменты, детали двигателей и механические соединения.

Отличная коррозионная стойкость

Нанесенная пленка плотная и непористая, образующая инертный барьер между подложкой и окружающей средой. Это делает изделия с покрытием PVD высокоустойчивыми к коррозии, окислению и потускнению, вызванным солью, влагой и другими химическими веществами.

Мощная адгезия

PVD — это процесс вакуумного осаждения, который формирует прочную связь на молекулярном уровне. В отличие от красок или гальваники, которые могут скалываться, отслаиваться или шелушиться, покрытие PVD становится неотъемлемой частью самой поверхности.

Критическая роль материала подложки

Рабочие характеристики покрытия PVD фундаментально связаны с материалом, на который оно нанесено. Покрытие и подложка работают вместе как система.

Покрытие и подложка работают как команда

Представьте PVD как высокоэффективный щит. Щит наиболее эффективен, когда им владеет сильный воин. Аналогично, покрытие PVD лучше всего работает, когда оно нанесено на прочную подложку, такую как нержавеющая сталь, титан или другие сплавы.

PVD улучшает, а не создает прочность

Покрытие не предотвратит вмятину или деформацию слабого или мягкого основного материала. Например, твердое покрытие PVD на мягком алюминии по-прежнему позволит детали легко помяться, хотя сама поверхность может не поцарапаться.

Пример: Улучшение титанового сплава

Когда покрытие PVD из нитрида титана (TiN) наносится на сплав Ti-6Al-4V — сам по себе прочный материал — оно заметно улучшает пределы усталости и долговечность. Покрытие повышает производительность уже способного материала.

Понимание компромиссов и ограничений

Хотя PVD мощное, это не универсальное решение. Понимание его ограничений является ключом к его эффективному использованию.

Это тонкая пленка, а не объемный материал

PVD добавляет незначительную толщину или вес и не изменяет структурную механику детали. Оно не остановит изгиб или поломку компонента, если базовая деталь перегружена.

Процесс требует высокой температуры

Процесс PVD требует высоких температур, часто от 250°C до 750°C. Это делает его непригодным для термочувствительных материалов, таких как большинство пластмасс или сплавов с низкой температурой плавления.

Прочность зависит от конкретного применения

Не существует единой «прочности PVD». Твердость, трение и цвет — все это контролируется путем настройки материала покрытия и параметров процесса. Покрытие, разработанное для декоративного смесителя, будет иметь другие характеристики, чем покрытие, разработанное для промышленного режущего инструмента.

Выбор правильного варианта для вашей цели

Чтобы определить, подходит ли вам PVD, рассмотрите свою основную цель.

- Если ваша основная цель — долговечность поверхности и внешний вид: PVD — отличный выбор для предотвращения царапин, износа и коррозии на таких изделиях, как часы, ювелирные изделия и архитектурные приспособления.

- Если ваша основная цель — повышение производительности инструмента: PVD является ведущим решением для продления срока службы и повышения эффективности режущих инструментов, сверл и механических компонентов за счет повышения твердости и снижения трения.

- Если ваша основная цель — повышение структурной прочности слабой детали: PVD — неверное решение. Сначала вам необходимо выбрать более прочный базовый материал для вашего компонента.

В конечном счете, PVD обеспечивает непревзойденную защиту поверхности, что делает его окончательным выбором при нанесении на правильный материал для правильной работы.

Сводная таблица:

| Атрибут прочности покрытия PVD | Преимущество |

|---|---|

| Твердость поверхности | Исключительная устойчивость к царапинам и истиранию. |

| Износостойкость и сопротивление трению | Продлевает срок службы инструментов и движущихся частей. |

| Коррозионная стойкость | Плотный, непористый барьер против влаги и химикатов. |

| Адгезия | Связь на молекулярном уровне предотвращает сколы и отслаивание. |

Готовы улучшить свою продукцию с помощью промышленных покрытий PVD?

KINTEK специализируется на точном лабораторном оборудовании и расходных материалах для передовых процессов нанесения покрытий. Независимо от того, разрабатываете ли вы режущие инструменты, долговечные компоненты или высококачественные потребительские товары, наши решения помогут вам достичь превосходной твердости и долговечности поверхности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в нанесении покрытий и улучшении материалов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок