Решение о выборе между PVD и порошковым напылением заключается не в том, что лучше в целом, а в том, что фундаментально подходит для вашего конкретного применения. В то время как физическое осаждение из паровой фазы (PVD) обеспечивает превосходную твердость и долговечность на микроскопическом уровне, порошковое напыление обеспечивает экономичное, толстое и защитное покрытие с широким спектром цветовых решений. Эти две технологии решают разные задачи и редко взаимозаменяемы.

Основное различие простое: PVD наносит чрезвычайно тонкую, твердую керамическую или металлическую пленку в вакууме, в то время как порошковое напыление наносит толстый, прочный слой полимерной краски с использованием электростатического процесса. Выбор между ними полностью зависит от ваших приоритетов в отношении долговечности, точности, стоимости и эстетики.

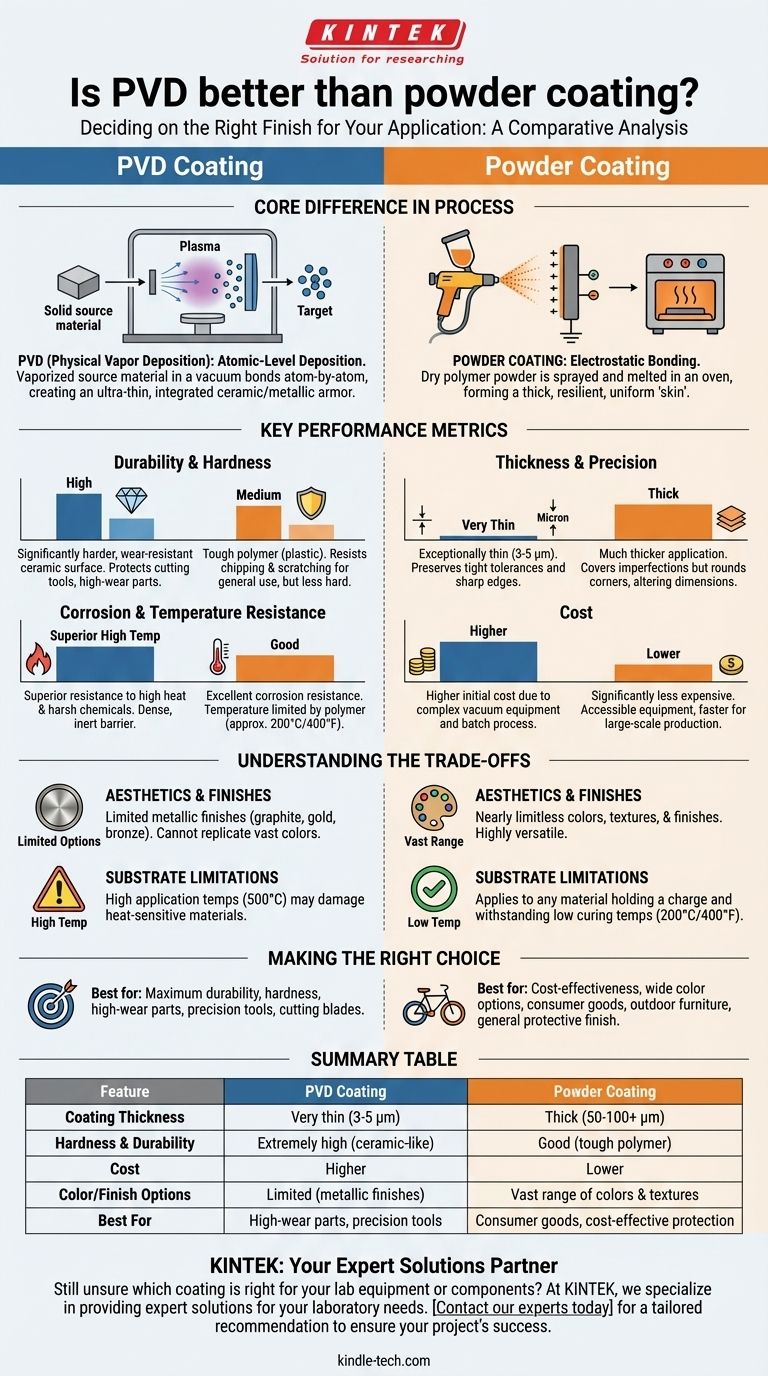

Какова основная разница в процессе?

Чтобы понять, какое покрытие выбрать, вы должны сначала осознать, насколько они фундаментально различны. Это не просто две разные степени одного и того же; это два различных инженерных процесса.

Процесс PVD: Осаждение на атомном уровне

PVD — это высокотехнологичный процесс вакуумного осаждения. Твердый исходный материал, часто металл или керамика, испаряется в плазму в вакуумной камере, а затем атом за атомом связывается с целевым объектом.

Это создает чрезвычайно тонкое — обычно всего 3-5 микрометров — но невероятно плотное и твердое покрытие. Представьте, что вы создаете новый, интегрированный поверхностный слой керамической брони на самом материале.

Процесс порошкового напыления: Электростатическое связывание

Порошковое напыление — это процесс отделки, более похожий на покраску, но гораздо более долговечный. Сухой порошок, представляющий собой смесь полимерных смол и пигментов, наносится на деталь с помощью электростатического распылителя.

Заряженные частицы прилипают к заземленной детали, которая затем отверждается в печи. Этот нагрев плавит порошок, заставляя его сливаться и образовывать толстую, однородную и упругую «кожу» на поверхности.

Сравнение ключевых показателей производительности

Различия в процессе приводят к совершенно разным эксплуатационным характеристикам.

Долговечность и твердость

PVD значительно тверже и более износостойкое, чем порошковое напыление. Его керамический состав обеспечивает твердость поверхности, которая может защитить режущие инструменты, промышленные компоненты и детали с высокой степенью износа от истирания и трения.

Порошковое покрытие очень прочное и хорошо противостоит сколам и царапинам при повседневном использовании, но это полимер (пластик), и он не может сравниться с присущей твердостью керамических материалов, используемых в PVD.

Толщина и точность

Покрытия PVD исключительно тонкие, что позволяет сохранить исходные размеры и детали поверхности детали. Это критически важно для компонентов с жесткими допусками, острыми краями (такими как лезвия ножей или режущие инструменты) или сложным дизайном.

Порошковое напыление — это гораздо более толстое покрытие. Эта толщина отлично подходит для маскировки мелких дефектов поверхности и обеспечения надежной защиты, но она скругляет острые углы и изменяет точные размеры детали.

Стойкость к коррозии и температуре

Оба метода обеспечивают отличную коррозионную стойкость. Однако PVD, как правило, обеспечивает превосходную устойчивость к высоким температурам и агрессивным химикатам. Тонкое, плотное и инертное керамическое покрытие обеспечивает надежный барьер.

Стойкость порошкового покрытия определяется используемой полимерной смолой, но в конечном счете это пластик, который может быть разрушен экстремальным теплом или определенными растворителями.

Понимание компромиссов

Ни одна из технологий не лишена недостатков. Выбор часто сводится к балансированию этих практических соображений.

Стоимость

Порошковое напыление значительно дешевле, чем PVD. Оборудование, материалы и процесс для порошкового напыления более доступны и быстры, что делает его предпочтительным выбором для крупномасштабного производства потребительских товаров.

PVD требует сложного вакуумного оборудования и является более трудоемким, пакетным процессом, что отражается в его более высокой стоимости.

Варианты цвета и отделки

Порошковое напыление предлагает почти неограниченный спектр цветов, текстур и отделок. От глянцевого до матового, от гладкого до текстурированного — это очень универсальное эстетическое решение.

PVD гораздо более ограничен в своих эстетических возможностях, обычно производя металлические покрытия в таких оттенках, как графит, золото, бронза или черный. Несмотря на красоту, он не может воспроизвести обширную цветовую палитру порошкового напыления.

Ограничения подложки

Порошковое напыление может наноситься на любой материал, который выдерживает низкие температуры отверждения (обычно около 200°C или 400°F) и удерживает электростатический заряд.

PVD наносится при более высоких температурах (часто около 500°C), что может повредить или деформировать термочувствительные материалы, такие как некоторые виды пластика или низкотемпературные сплавы.

Принятие правильного решения для вашей цели

Правильная технология — это та, которая соответствует не подлежащим обсуждению требованиям вашего проекта.

- Если ваш основной акцент делается на максимальной долговечности, твердости и износостойкости: PVD — единственный выбор для таких применений, как режущие инструменты, компоненты огнестрельного оружия или промышленные детали.

- Если ваш основной акцент делается на экономической эффективности и широком выборе цветов: Порошковое напыление — идеальное решение для таких продуктов, как рамы велосипедов, уличная мебель или автомобильные диски.

- Если ваш основной акцент делается на сохранении точности, острых кромок и жестких допусков: Ультратонкое нанесение PVD необходимо для высокопроизводительных механических деталей или лезвий.

- Если ваш основной акцент делается на обеспечении долговечного защитного покрытия для общего использования: Порошковое напыление предлагает наилучший баланс производительности, эстетики и стоимости для подавляющего большинства продуктов.

В конечном счете, лучшее покрытие — это то, которое точно соответствует специфическим требованиям вашего продукта к производительности, эстетике и бюджету.

Сводная таблица:

| Характеристика | Покрытие PVD | Порошковое напыление |

|---|---|---|

| Толщина покрытия | Очень тонкое (3-5 мкм) | Толстое (50-100+ мкм) |

| Твердость и долговечность | Чрезвычайно высокая (керамическая) | Хорошая (прочный полимер) |

| Стоимость | Выше | Ниже |

| Варианты цвета/отделки | Ограниченные (металлические покрытия) | Огромный выбор цветов и текстур |

| Лучше всего подходит для | Детали с высоким износом, прецизионные инструменты | Потребительские товары, экономичная защита |

Все еще не уверены, какое покрытие подходит для вашего лабораторного оборудования или компонентов?

В KINTEK мы специализируемся на предоставлении экспертных решений для ваших лабораторных нужд. Независимо от того, требуется ли вам исключительная долговечность PVD для прецизионных инструментов или экономичная защита порошковым напылением для общего оборудования, наша команда поможет вам выбрать идеальную отделку для повышения производительности и долговечности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и получить индивидуальную рекомендацию для обеспечения успеха вашего проекта.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя

- Является ли алмазное покрытие постоянным? Правда о его долговечности

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям