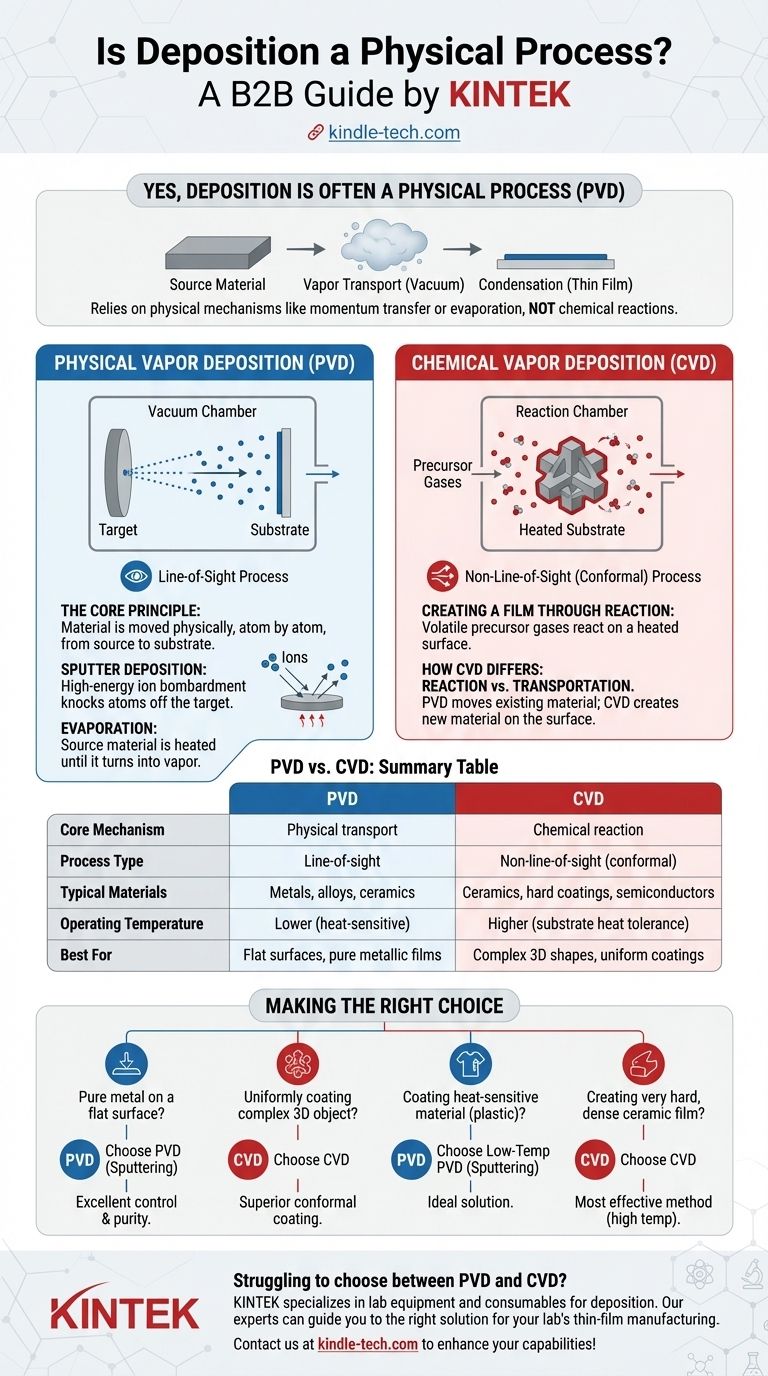

Да, осаждение часто является физическим процессом, относящимся к общему термину «физическое осаждение из паровой фазы» (PVD). В этих методах твердый или жидкий исходный материал превращается в пар, транспортируется через вакуумную или низконапорную среду, а затем конденсируется на подложке, образуя тонкую пленку. Весь этот процесс основан на физических механизмах, таких как передача импульса или испарение, а не на химических реакциях.

Основное различие в технологии тонких пленок заключается между физическим осаждением из паровой фазы (PVD), которое физически переносит материал от источника к подложке, и химическим осаждением из паровой фазы (CVD), которое использует химические реакции для выращивания пленки из газов-прекурсоров. Понимание этого различия является ключом к выбору правильного производственного процесса.

Что такое физическое осаждение (PVD)?

Физическое осаждение из паровой фазы охватывает группу процессов, при которых осаждаемый материал идентичен исходному материалу, просто перемещенному с одного места на другое.

Основной принцип: механический процесс

По своей сути PVD — это процесс прямой видимости. Материал выбрасывается из источника (называемого мишенью) и движется по прямой линии, пока не достигнет подложки, где он конденсируется и наращивает слой пленки слой за слоем.

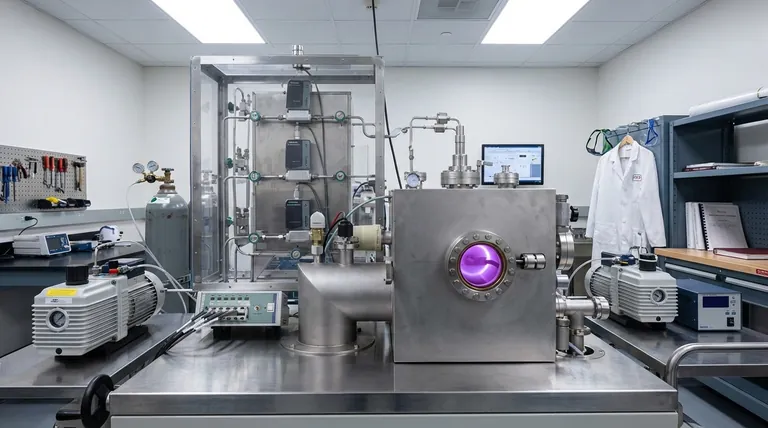

Этот процесс проводится в вакуумной камере, чтобы гарантировать, что испаренные атомы не сталкиваются с молекулами воздуха, что позволяет им свободно перемещаться к месту назначения.

Распылительное осаждение: ключевой пример

Распыление является одним из наиболее распространенных и универсальных методов PVD. Оно работает путем бомбардировки твердого материала мишени высокоэнергетическими ионами, обычно из инертного газа, такого как аргон.

Эта бомбардировка действует как субатомная пескоструйная обработка, физически выбивая атомы из мишени. Эти выброшенные атомы затем перемещаются по камере и осаждаются на подложке.

Как отмечается в справочном материале, распыление — это сложный процесс со многими параметрами, но эта сложность обеспечивает высокую степень контроля над свойствами конечной пленки, такими как ее плотность и кристаллическая структура.

Испарение: другой основной метод PVD

Другим основным методом PVD является термическое испарение. В этой технике исходный материал нагревается в вакууме до тех пор, пока он не испарится или не сублимируется.

Образующийся пар затем поднимается, перемещается по камере и конденсируется на более холодной подложке, образуя желаемую тонкую пленку. Это концептуально проще, чем распыление, но предлагает меньший контроль над микроструктурой пленки.

Альтернатива: химическое осаждение из паровой фазы (CVD)

Чтобы полностью понять PVD, важно сравнить его с его химическим аналогом, CVD.

Создание пленки посредством реакции

В CVD один или несколько летучих газов-прекурсоров вводятся в реакционную камеру. Эти газы сами по себе не являются материалом конечной пленки.

Вместо этого они реагируют или разлагаются на поверхности нагретой подложки, образуя желаемую твердую пленку. Нежелательные побочные продукты затем откачиваются.

Чем CVD отличается от PVD

Фундаментальное различие заключается в реакции против транспортировки. PVD перемещает существующий материал; CVD создает новый материал на поверхности.

Поскольку CVD основан на газах, которые могут обтекать объекты, это не процесс прямой видимости. Это дает ему значительное преимущество в равномерном нанесении покрытий на сложные трехмерные формы.

Понимание компромиссов

Выбор между PVD и CVD полностью зависит от применения, используемых материалов и желаемого результата.

Когда выбирать физическое осаждение (PVD)

PVD часто предпочтительнее для осаждения очень широкого спектра материалов, включая металлы, сплавы и некоторые керамики, которые трудно получить с помощью химических реакций.

Обычно он работает при более низких температурах, чем CVD, что делает его подходящим для нанесения покрытий на термочувствительные подложки, такие как пластмассы. Это предпочтительный выбор для создания чрезвычайно чистых металлических пленок.

Когда химическое осаждение (CVD) лучше

CVD превосходно создает высококонформные покрытия, которые покрывают сложные геометрии и острые углы без утоньшения. Он часто используется для производства очень твердых, прочных керамических покрытий (например, нитрида титана) и является основополагающим процессом в производстве полупроводников.

Компромиссом является необходимость высоких температур и обращение с газами-прекурсорами, которые могут быть токсичными, коррозионными или пирофорными.

Правильный выбор для вашей тонкой пленки

Ваш выбор зависит от баланса свойств пленки с ограничениями подложки и сложностью детали.

- Если ваша основная цель — осаждение чистого металла или сплава на плоскую поверхность: Распыление (PVD) обеспечивает превосходный контроль и чистоту.

- Если ваша основная цель — равномерное покрытие сложного 3D-объекта: CVD почти всегда является лучшим выбором из-за его непрямого характера.

- Если ваша основная цель — покрытие термочувствительного материала, такого как пластик: Низкотемпературный процесс PVD, такой как распыление, является идеальным решением.

- Если ваша основная цель — создание очень твердой, плотной керамической или диэлектрической пленки: CVD часто является наиболее эффективным методом, при условии, что подложка может выдерживать тепло.

В конечном счете, как физическое, так и химическое осаждение являются мощными инструментами для инженерии поверхностей с заданными свойствами.

Сводная таблица:

| Характеристика | Физическое осаждение из паровой фазы (PVD) | Химическое осаждение из паровой фазы (CVD) |

|---|---|---|

| Основной механизм | Физический перенос материала (например, распыление, испарение) | Химическая реакция на поверхности подложки |

| Тип процесса | Прямая видимость | Непрямая видимость (конформное) |

| Типичные материалы | Металлы, сплавы, некоторые керамики | Керамика, твердые покрытия, полупроводники |

| Рабочая температура | Ниже (подходит для термочувствительных подложек) | Выше (требует термостойкости подложки) |

| Лучше всего подходит для | Плоские поверхности, чистые металлические пленки, термочувствительные материалы | Сложные 3D-формы, равномерные покрытия, твердая керамика |

Испытываете трудности с выбором между PVD и CVD для вашего тонкопленочного применения? KINTEK специализируется на лабораторном оборудовании и расходных материалах для процессов осаждения, помогая лабораториям оптимизировать производство тонких пленок. Наши эксперты могут помочь вам найти правильное решение, исходя из ваших требований к материалу, подложке и производительности. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Какие материалы осаждаются методом CVD? От полупроводников до сверхтвердых покрытий

- Что такое процесс химического распыления? Освойте реактивное распыление для получения превосходных тонких пленок

- Что такое напыленная пленка? Полное руководство по высокоэффективным тонкопленочным покрытиям

- В чем разница между тонкими и толстыми пленками? Руководство по производству и характеристикам

- Какова толщина пленки, создающей цвет? Постижение нанометрового масштаба иризирующих эффектов

- Какова природа тонких пленок? Раскрытие инженерной функциональности в атомном масштабе

- Каковы свойства алюминия (Al), имеющие отношение к его использованию в покрытиях? Исследование высокой отражательной способности и проводимости

- Являются ли углеродные нанотрубки экологически чистыми? Взгляд на их воздействие на окружающую среду на протяжении всего жизненного цикла