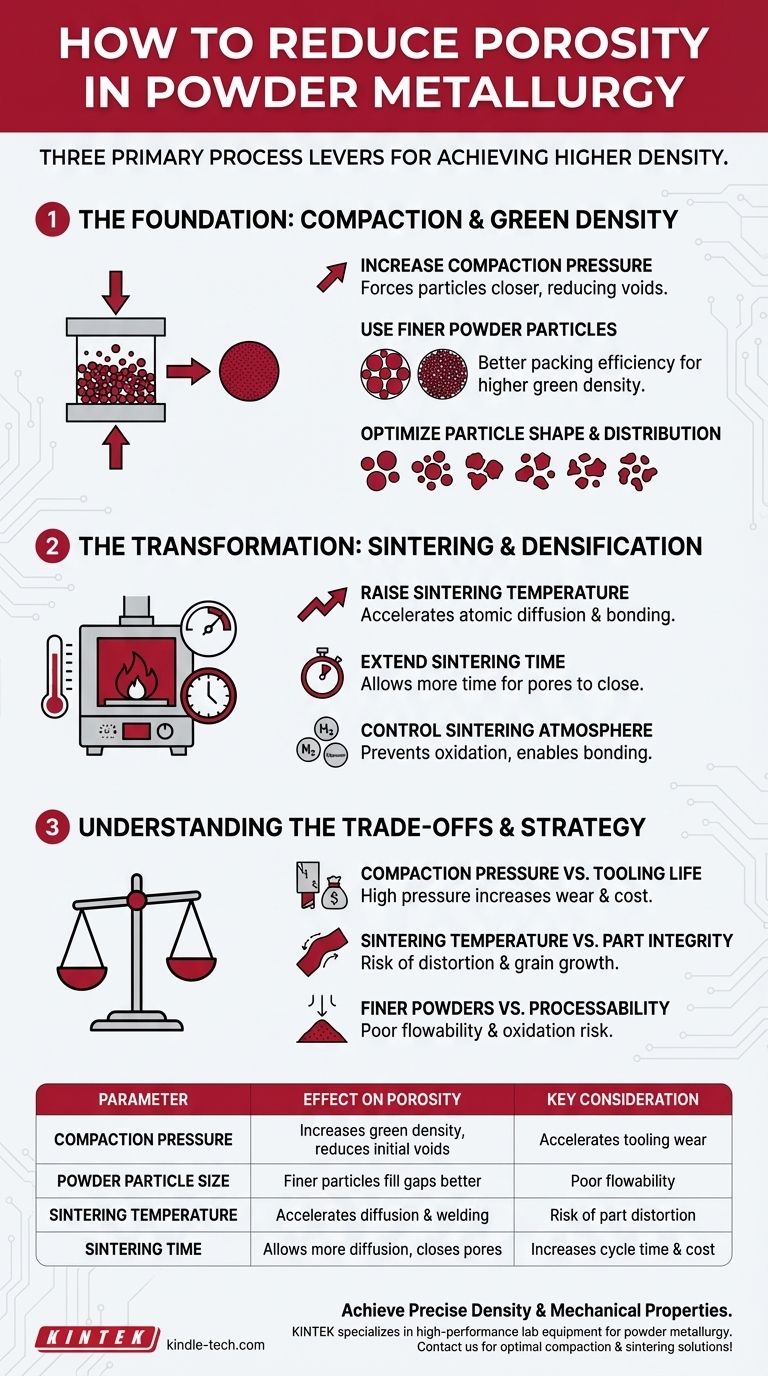

Чтобы уменьшить пористость в порошковой металлургии, необходимо сосредоточиться на трех основных рычагах процесса: увеличении давления уплотнения, повышении температуры спекания при одновременном увеличении времени спекания и использовании более мелких частиц порошка. Эти корректировки работают вместе, чтобы минимизировать пустоты между частицами порошка как до, так и во время процесса термообработки, что приводит к получению более плотной конечной детали.

Пористость является неотъемлемой характеристикой порошковой металлургии, но контроль над ней является ключом к достижению желаемых механических свойств. Цель состоит в том, чтобы максимизировать контакт между частицами и атомную диффузию, которая превращает рыхло упакованный порошковый компакт в плотный, твердый материал.

Основа: Уплотнение и сырая плотность

Первая возможность уменьшить пористость возникает во время первоначального прессования порошка в «сырой» компакт, до применения какого-либо нагрева. Плотность на этой стадии известна как сырая плотность.

Роль давления уплотнения

Увеличение давления, приложенного во время уплотнения, заставляет частицы порошка сближаться. Эта механическая сила деформирует частицы, уменьшая междоузельные пустоты и создавая более плотно упакованную структуру с самого начала.

Влияние размера частиц

Использование более мелких частиц порошка является критически важной стратегией для уменьшения начальной пористости. Более мелкие частицы могут более эффективно заполнять промежутки между более крупными, что приводит к более высокой эффективности упаковки и более высокой сырой плотности, подобно тому, как песок может заполнять пустоты между большими камнями в банке.

Форма и распределение частиц

Хотя более мелкие частицы являются ключевыми, их форма и распределение также имеют значение. Смесь частиц разных размеров (широкое распределение) часто упаковывается более эффективно, чем набор частиц одинакового размера. Частицы неправильной формы могут лучше сцепляться под давлением, хотя сферические порошки, как правило, легче текут в матрицу.

Трансформация: Спекание и уплотнение

Спекание — это термический процесс, при котором сырой компакт нагревается до температуры ниже точки плавления. Именно здесь происходит наиболее значительное уменьшение пористости и образование связей.

Влияние температуры спекания

Более высокие температуры спекания обеспечивают больше тепловой энергии, что значительно ускоряет атомную диффузию. Атомы перемещаются через границы соседних частиц, эффективно «сваривая» их вместе. Этот процесс заполняет поры и вызывает усадку и уплотнение всей детали.

Важность времени спекания

Диффузия — это зависящий от времени процесс. Увеличение времени спекания дает механизму атомного переноса больше времени для работы, закрывая больше пор и дополнительно увеличивая конечную плотность детали.

Атмосфера спекания

Атмосфера внутри печи (например, водород, азот или вакуум) имеет решающее значение. Контролируемая атмосфера предотвращает окисление поверхностей порошка, что в противном случае препятствовало бы атомному связыванию, необходимому для уплотнения.

Понимание компромиссов

Хотя эти методы эффективны, они не лишены ограничений. Доведение любого отдельного параметра до крайности может привести к новым проблемам.

Давление уплотнения против срока службы инструмента

Чрезвычайно высокие давления уплотнения значительно увеличивают нагрузку на матрицы и пуансоны. Это приводит к ускоренному износу инструмента и более высокому риску поломки, увеличивая эксплуатационные расходы. Это также может вызвать внутренние напряжения в сыром компакте.

Температура спекания против целостности детали

Спекание слишком близко к точке плавления материала может вызвать деформацию детали, провисание или нежелательный рост зерен. Крупные зерна могут фактически сделать конечный материал более хрупким, что нивелирует преимущества более высокой плотности.

Более мелкие порошки против технологичности

Очень мелкие порошки, хотя и хороши для плотности, могут демонстрировать плохую текучесть. Это затрудняет достижение равномерного и стабильного заполнения полости матрицы, что может привести к колебаниям плотности и дефектам в конечной детали. Они также более подвержены окислению из-за их большой площади поверхности.

Правильный выбор для вашей цели

Ваша стратегия по уменьшению пористости должна определяться конкретными требованиями к производительности и экономическими ограничениями вашего проекта.

- Если ваша основная цель — максимальная плотность и прочность: Сочетайте высокие давления уплотнения с высокотемпературным, длительным циклом спекания и рассмотрите вторичные операции, такие как горячее изостатическое прессование (ГИП).

- Если ваша основная цель — экономичность для стандартных деталей: Используйте умеренные давления уплотнения и оптимизированные профили спекания со стандартными порошками, чтобы сбалансировать производительность со сроком службы инструмента и затратами на энергию.

- Если ваша основная цель — высокая точность размеров: Избегайте чрезмерно высоких температур спекания, которые могут привести к деформации, и тщательно контролируйте процесс заполнения порошком, чтобы обеспечить равномерную усадку.

Стратегически балансируя эти параметры процесса, вы можете добиться точного уровня плотности, необходимого для успешного применения.

Сводная таблица:

| Параметр | Влияние на пористость | Ключевое соображение |

|---|---|---|

| Давление уплотнения | Увеличивает сырую плотность, уменьшает начальные пустоты | Высокое давление ускоряет износ инструмента |

| Размер частиц порошка | Более мелкие частицы лучше заполняют промежутки, улучшая упаковку | Очень мелкие порошки имеют плохую текучесть |

| Температура спекания | Более высокие температуры ускоряют атомную диффузию, сваривая частицы | Риск деформации детали или роста зерен |

| Время спекания | Более длительное время позволяет увеличить диффузию, закрывая поры | Увеличивает время цикла процесса и стоимость |

Добейтесь точной плотности и механических свойств, необходимых для вашего применения.

Изложенные стратегии являются отправной точкой, но для их успешной реализации требуются экспертные знания и надежное оборудование. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для порошковой металлургии, предоставляя лабораториям и отделам исследований и разработок инструменты, необходимые для оптимальных процессов уплотнения и спекания.

Позвольте нашим экспертам помочь вам выбрать правильное оборудование и оптимизировать ваши параметры, чтобы минимизировать пористость и максимизировать прочность детали. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Теплый изостатический пресс для исследований твердотельных батарей

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

Люди также спрашивают

- Примеры холодного изостатического прессования? Достижение равномерной плотности при уплотнении порошка

- Почему холодная обработка лучше горячей? Руководство по выбору правильного процесса формования металла

- Сколько стоит изостатический пресс? Руководство по ценообразованию для лабораторного и промышленного использования

- Насколько велик рынок изостатического прессования? Глубокий анализ рынка стоимостью более 1,2 миллиарда долларов как фактора развития передового производства

- Что такое пресс холодного изостатического прессования? Достижение равномерного уплотнения порошка для сложных деталей