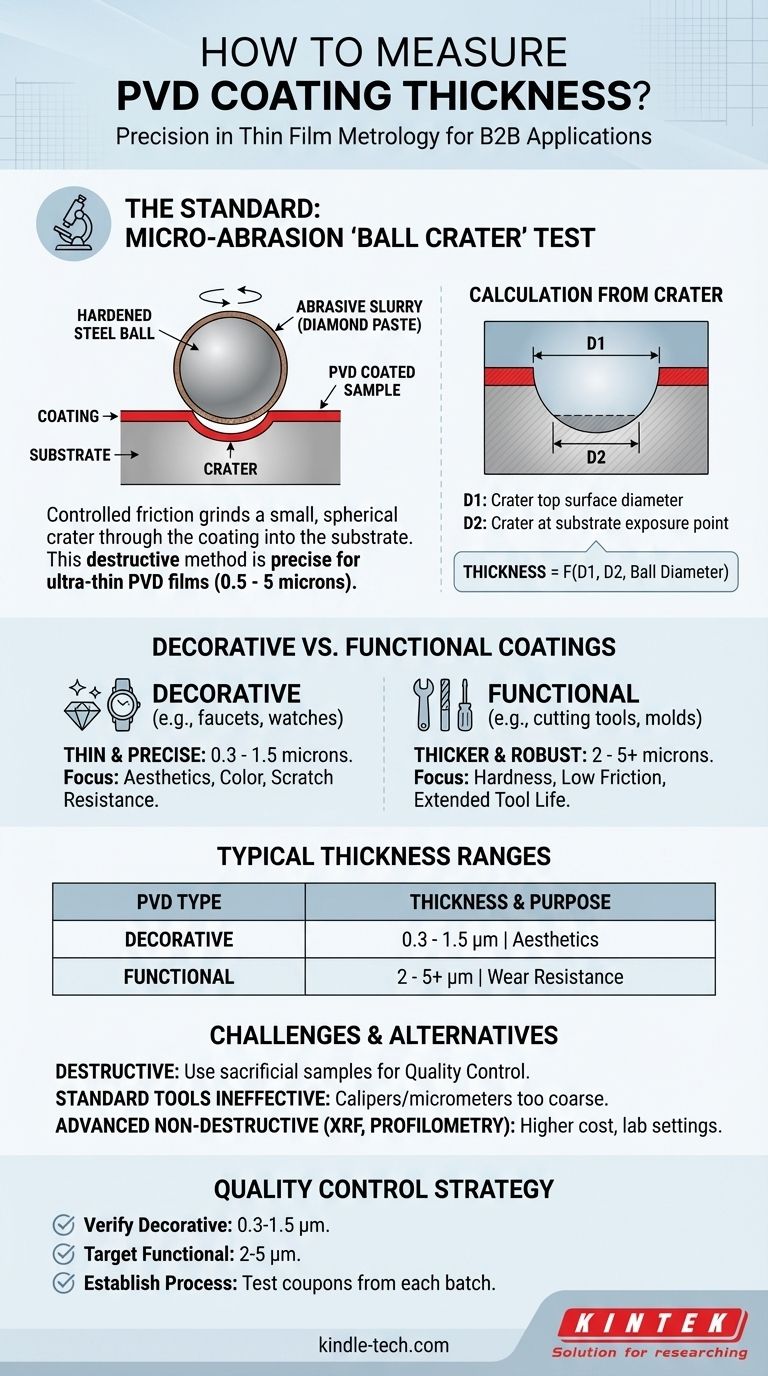

Для измерения толщины PVD-покрытия наиболее распространенным и доступным промышленным методом является испытание на микроабразивный износ, также известное как испытание "шаровым кратером" или "ямкошлифовальным" методом. Эта методика специально разработана для точного измерения ультратонких пленок, созданных физическим осаждением из паровой фазы (PVD), толщина которых обычно составляет от 0,5 до 5 микрон.

Хотя прямое измерение достигается с помощью разрушающего микроабразивного испытания, истинная оценка качества требует понимания ожидаемой толщины, основанной на предполагаемой функции покрытия — будь то для декоративного вида или для функциональных характеристик.

Стандартная методика измерения: микроабразия

Испытание шаровым кратером является разрушающим методом, то есть оно оставляет постоянный след на испытуемой поверхности. Из-за этого его часто проводят на образцах-купонах, покрытых вместе с производственной партией, или на некритичной области самой детали.

Как работает испытание "шаровым кратером"

Процесс прост, но точен. Закаленный стальной шарик известного диаметра покрывается тонкой абразивной суспензией (обычно алмазной пастой) и вращается по поверхности покрытой детали.

Это контролируемое трение образует небольшой сферический кратер, который проходит через PVD-покрытие и проникает в основной материал подложки.

Расчет толщины по кратеру

После завершения шлифовки кратер рассматривается под микроскопом. Испытание основано на простой геометрии.

Измеряя диаметр кратера на верхней поверхности и диаметр кратера в точке, где он обнажает подложку, можно с высокой точностью рассчитать толщину покрытия.

Почему важна толщина PVD: декоративные против функциональных

Требуемая толщина PVD-покрытия полностью диктуется его применением. Понимание этого различия является ключом к знанию того, какое значение измерения следует ожидать. PVD-покрытия не являются универсальными.

Декоративные покрытия: тонкие и точные

Для изделий, где эстетика является основной целью, таких как смесители, часы или цветные листы из нержавеющей стали, PVD-покрытие чрезвычайно тонкое.

Эти декоративные пленки часто имеют толщину от 0,3 до 1,5 микрон. Их цель — обеспечить определенный цвет, прочное покрытие и базовую устойчивость к царапинам и потускнению, не добавляя значительной объемности.

Функциональные покрытия: толще и прочнее

Для промышленных применений, таких как режущие инструменты, пресс-формы и компоненты с высоким износом, PVD-покрытие служит функциональной цели. Эти покрытия разработаны для экстремальной твердости, низкого трения (смазывающей способности) и термической стабильности.

Для достижения этих свойств функциональные покрытия значительно толще, обычно от 2 до 5 микрон. В некоторых очень требовательных случаях они могут быть даже толще. Этот дополнительный материал необходим для продления срока службы инструмента.

Понимание компромиссов и проблем

Измерение PVD-покрытий требует специализированных знаний и оборудования, потому что вы имеете дело со слоями тоньше человеческой клетки крови.

Испытание является разрушающим

Основным недостатком стандартного испытания шаровым кратером является то, что оно повреждает деталь. Вы не можете протестировать готовый, готовый к отправке продукт, а затем отправить его. Это требует стратегии контроля качества, основанной на статистическом контроле процессов и испытании жертвенных образцов.

Стандартные инструменты неэффективны

Механические измерительные инструменты, такие как штангенциркули или микрометры, совершенно бесполезны для этой задачи. Толщина PVD-пленки намного ниже их разрешающей способности и не может быть измерена контактным способом.

Передовые неразрушающие методы

Другие, более продвинутые методы, такие как рентгенофлуоресцентный анализ (XRF) и профилометрия, могут измерять толщину покрытия неразрушающим способом. Однако эти методы требуют более дорогостоящего оборудования и обычно используются в лабораторных или крупносерийных производственных условиях. Для большинства мастерских испытание шаровым кратером остается практическим стандартом.

Правильный выбор для вашей цели

Ваша стратегия измерения должна напрямую соответствовать назначению покрытия. Используйте ожидаемый диапазон толщины в качестве эталона для контроля качества.

- Если ваша основная цель — декоративная отделка: Ожидайте и проверяйте измерения в диапазоне от 0,3 до 1,5 микрон, обеспечивая однородность цвета и отделки по всей партии.

- Если ваша основная цель — функциональное покрытие инструмента: Ваша цель — толщина от 2 до 5 микрон, поскольку этот диапазон напрямую коррелирует с производительностью и сроком службы инструмента.

- Если вы устанавливаете процесс контроля качества: Используйте испытание микроабразией на специально предназначенных тестовых купонах из каждой партии PVD для проверки толщины без разрушения ценных деталей.

Сочетая правильную методику измерения с пониманием назначения покрытия, вы можете уверенно подтвердить качество и производительность ваших компонентов с PVD-покрытием.

Сводная таблица:

| Тип PVD-покрытия | Типичный диапазон толщины | Основное назначение |

|---|---|---|

| Декоративное (например, часы, смесители) | 0,3 - 1,5 микрон | Эстетика, устойчивость к царапинам |

| Функциональное (например, режущие инструменты, пресс-формы) | 2 - 5+ микрон | Твердость, износостойкость, увеличенный срок службы инструмента |

Убедитесь, что ваши PVD-покрытия соответствуют точным спецификациям с помощью прецизионного лабораторного оборудования KINTEK. Независимо от того, проводите ли вы испытания шаровым кратером или нуждаетесь в передовых неразрушающих решениях для измерения, наш опыт в области лабораторного оборудования и расходных материалов поможет вам поддерживать контроль качества как для декоративных, так и для функциональных покрытий. Свяжитесь с нашими специалистами сегодня, чтобы обсудить подходящие инструменты для ваших потребностей в проверке PVD-покрытий.

Визуальное руководство

Связанные товары

- Лабораторные сита и просеивающие машины

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Пресс-форма против растрескивания для лабораторного использования

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Каковы преимущества и недостатки метода просеивания? Руководство по надежному и экономичному определению размера частиц

- Каковы стандартные испытательные сита для ASTM? Обеспечьте точность с ситами, соответствующими ASTM E11

- Каковы этапы метода просеивания? Руководство по точному разделению частиц по размеру

- Какое оборудование используется для ситового анализа? Постройте надежную систему определения размера частиц

- Как пользоваться вибрационным ситовым анализатором? Освойте анализ гранулометрического состава для контроля качества