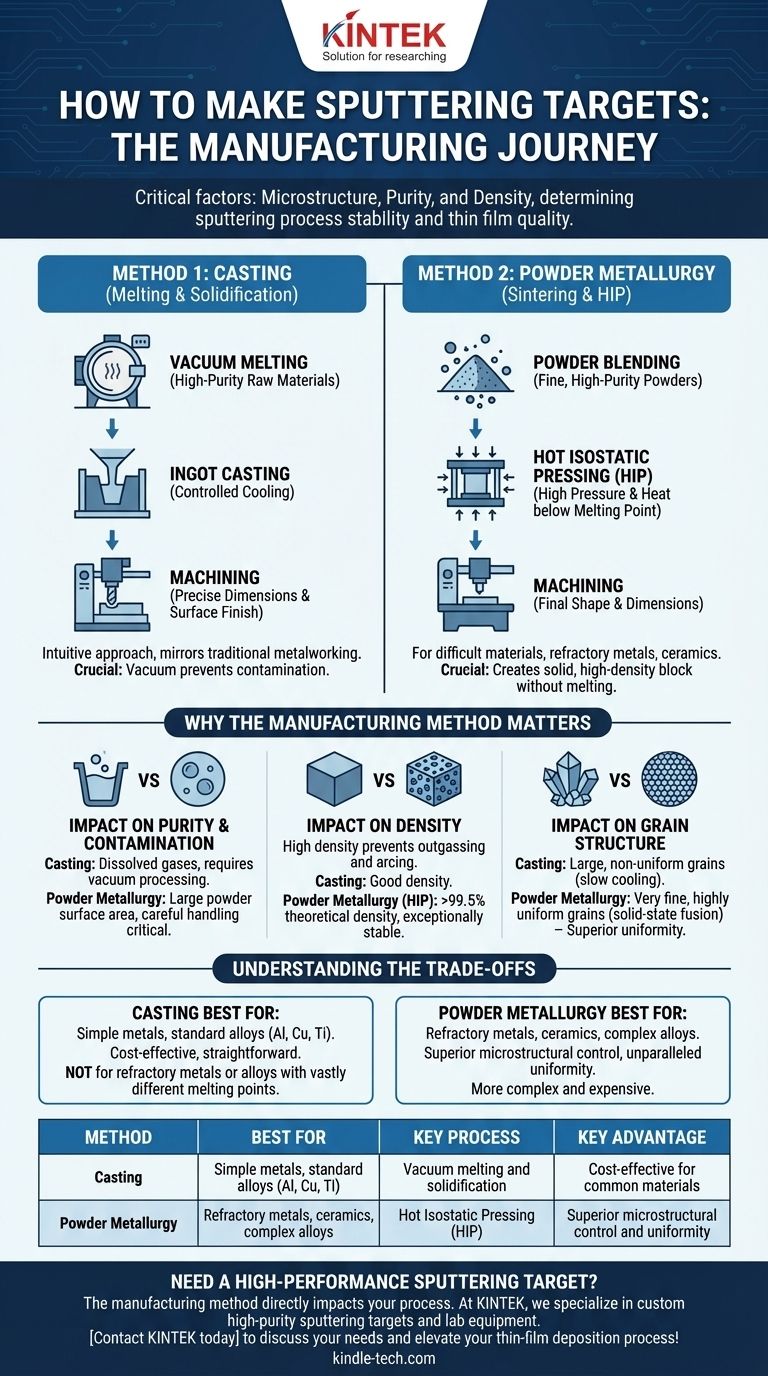

Мишени для распыления изготавливаются в основном двумя различными методами: литьем и порошковой металлургией. Выбор между ними определяется свойствами материала, такими как температура плавления и состав. Для многих стандартных сплавов процесс включает плавление высокочистого сырья в вакууме, отливку его в слиток, а затем механическую обработку слитка до требуемых конечных размеров.

Метод изготовления — это не просто этап производства; это самый критический фактор, определяющий микроструктуру, чистоту и плотность мишени. Эти свойства, в свою очередь, напрямую контролируют стабильность вашего процесса распыления и качество нанесенной тонкой пленки.

Основные методы: литье против порошковой металлургии

Понимание того, как изготавливается мишень, имеет решающее значение для устранения непостоянства пленки и выбора правильного материала для нового процесса. Каждый метод дает мишень с принципиально различной внутренней структурой.

Метод 1: Литье (Плавление и затвердевание)

Литье — это интуитивно понятный подход, схожий с традиционной металлообработкой. Процесс начинается с плавления высокочистого сырья в строго контролируемой среде.

Затем расплавленный металл заливают в форму, где он остывает и затвердевает, образуя грубую заготовку, называемую слитком.

Важно отметить, что весь этот процесс обычно проводится в вакуумной печи. Вакуум предотвращает реакцию расплавленного металла с кислородом или азотом воздуха, что привело бы к попаданию примесей в конечную мишень.

После охлаждения слиток подвергается обширной механической обработке. Этот заключительный этап позволяет вырезать мишень с точными размерами, требуемыми распылительным катодом, и создать необходимую чистоту поверхности.

Метод 2: Порошковая металлургия (Спекание)

Порошковая металлургия (ПМ) — это более продвинутая технология, используемая для материалов, которые трудно или невозможно лить. К ним относятся материалы с чрезвычайно высокой температурой плавления или сплавы, состоящие из элементов, которые плохо смешиваются в расплавленном состоянии.

Процесс начинается с использования чрезвычайно мелких, высокочистых порошков из исходных материалов. Эти порошки точно взвешиваются и смешиваются для обеспечения идеально гомогенной смеси.

Затем эта порошковая смесь уплотняется под огромным давлением и высокой температурой. Распространенной техникой является горячее изостатическое прессование (ГИП), при котором материал нагревается значительно ниже температуры плавления, подвергаясь при этом высокому давлению со всех сторон.

Это сочетание тепла и давления заставляет частицы порошка связываться и сплавляться, образуя твердый блок высокой плотности без расплавления. Затем этот твердый блок механически обрабатывается до окончательной формы, как и литой слиток.

Почему важен метод изготовления

Выбор между литьем и ПМ напрямую влияет на физические характеристики мишени, что существенно сказывается на характеристиках распыления.

Влияние на чистоту и загрязнение

Оба метода нацелены на высокую чистоту, но источники загрязнения различаются. При литье основной риск связан с растворенными газами, такими как кислород из остаточного воздуха. Вакуумная обработка необходима для минимизации этого.

В ПМ риск исходит от большой площади поверхности исходных порошков, которые могут адсорбировать влагу или другие загрязнения. Критически важна тщательная работа с порошками.

Влияние на плотность

Мишень высокой плотности имеет решающее значение для стабильного процесса. Пористость (пустое пространство) внутри мишени может задерживать газ, который может бурно «дегазировать» во время распыления, вызывая дугообразование и разбрызгивание частиц на подложку.

Хотя литье дает плотные мишени, такие методы, как ГИП в порошковой металлургии, известны достижением плотности более 99,5% от теоретического максимума, создавая исключительно стабильный материал.

Влияние на структуру зерен

Это самое существенное различие. Литье включает медленное охлаждение из жидкого состояния, что часто приводит к крупным и неоднородным кристаллическим зернам.

Порошковая металлургия, напротив, сплавляет мелкие частицы вместе в твердом состоянии, создавая мишень с очень мелкой и высокооднородной структурой зерен. Однородная структура зерен приводит к более равномерной скорости распыления по всей поверхности мишени, улучшая однородность нанесенной пленки.

Понимание компромиссов

Ни один метод не является универсально превосходящим; идеальный выбор полностью зависит от обрабатываемого материала и желаемого результата.

Аргументы в пользу литья

Литье часто является более экономически эффективным и простым для распространенных металлов и сплавов, таких как алюминий, медь или титан. Оно хорошо подходит для материалов с одной разумной температурой плавления.

Однако литье плохо подходит для тугоплавких металлов (например, вольфрама) из-за их экстремально высоких температур плавления. Оно также не подходит для сплавов, компоненты которых имеют сильно различающиеся температуры плавления, поскольку они могут разделяться при охлаждении (сегрегация).

Аргументы в пользу порошковой металлургии

Порошковая металлургия преуспевает там, где литье не справляется. Это предпочтительный, а зачастую и единственный метод для изготовления мишеней из тугоплавких металлов, керамических мишеней (таких как оксид индия-олова, или ITO) и сложных сплавов.

Основное преимущество — превосходный контроль микроструктуры, который обеспечивает непревзойденную однородность распыления. Главный недостаток заключается в том, что это, как правило, более сложный и дорогостоящий процесс.

Принятие правильного решения для вашего материала

Метод изготовления — это ключевая характеристика, которую следует учитывать при поиске мишени.

- Если ваш материал — простой металл или стандартный сплав: Литье часто является наиболее экономичным и эффективным методом, обеспечивающим превосходные результаты.

- Если ваш материал — сложный сплав, тугоплавкий металл или керамика: Порошковая металлургия почти всегда является лучшим или единственным жизнеспособным выбором для обеспечения целостности и производительности материала.

- Если ваша главная цель — максимальная однородность пленки и стабильность процесса: Отдавайте предпочтение мишени, изготовленной методом порошковой металлургии (в частности, ГИП), благодаря ее мелкой, гомогенной структуре зерен.

Понимание пути изготовления вашей мишени — это первый шаг к контролю качества и однородности вашей конечной тонкой пленки.

Сводная таблица:

| Метод | Лучше всего подходит для | Ключевой процесс | Ключевое преимущество |

|---|---|---|---|

| Литье | Простые металлы, стандартные сплавы (Al, Cu, Ti) | Вакуумное плавление и затвердевание | Экономичность для распространенных материалов |

| Порошковая металлургия | Тугоплавкие металлы, керамика, сложные сплавы | Горячее изостатическое прессование (ГИП) | Превосходный контроль микроструктуры и однородность |

Нужна высокоэффективная мишень для распыления для вашей лаборатории?

Метод изготовления напрямую влияет на стабильность вашего процесса распыления и качество тонкой пленки. В KINTEK мы специализируемся на производстве высокочистых мишеней для распыления и лабораторного оборудования, адаптированного к вашим конкретным требованиям к материалам и применению. Независимо от того, нужны ли вам литые мишени для стандартных сплавов или мишени, изготовленные методом порошковой металлургии, для тугоплавких металлов и керамики, наш опыт гарантирует оптимальную производительность и однородность пленки.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши потребности в мишенях и улучшить процесс нанесения тонких пленок!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная ловушка прямого охлаждения

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий