Для проведения спекания вы прессуете порошок материала в желаемую форму (так называемое «сырое тело»), а затем нагреваете его до высокой температуры, но ниже точки плавления. Этот контролируемый нагрев дает атомам в частицах порошка достаточно энергии для диффузии через их границы, сплавляя их вместе и превращая рыхлый порошок в плотный твердый объект. Для многих процессов, особенно с керамикой, это включает смешивание порошка в суспензию, распылительную сушку, прессование в форму и проведение низкотемпературного выжигания для удаления связующих веществ перед окончательным высокотемпературным спеканием.

Спекание — это не плавление; это твердофазный процесс создания плотных объектов из порошков. Его основная цель — сплавление частиц с помощью тепла и иногда давления, что делает его важнейшим производственным методом для высокоэффективной керамики и металлов с чрезвычайно высокими температурами плавления.

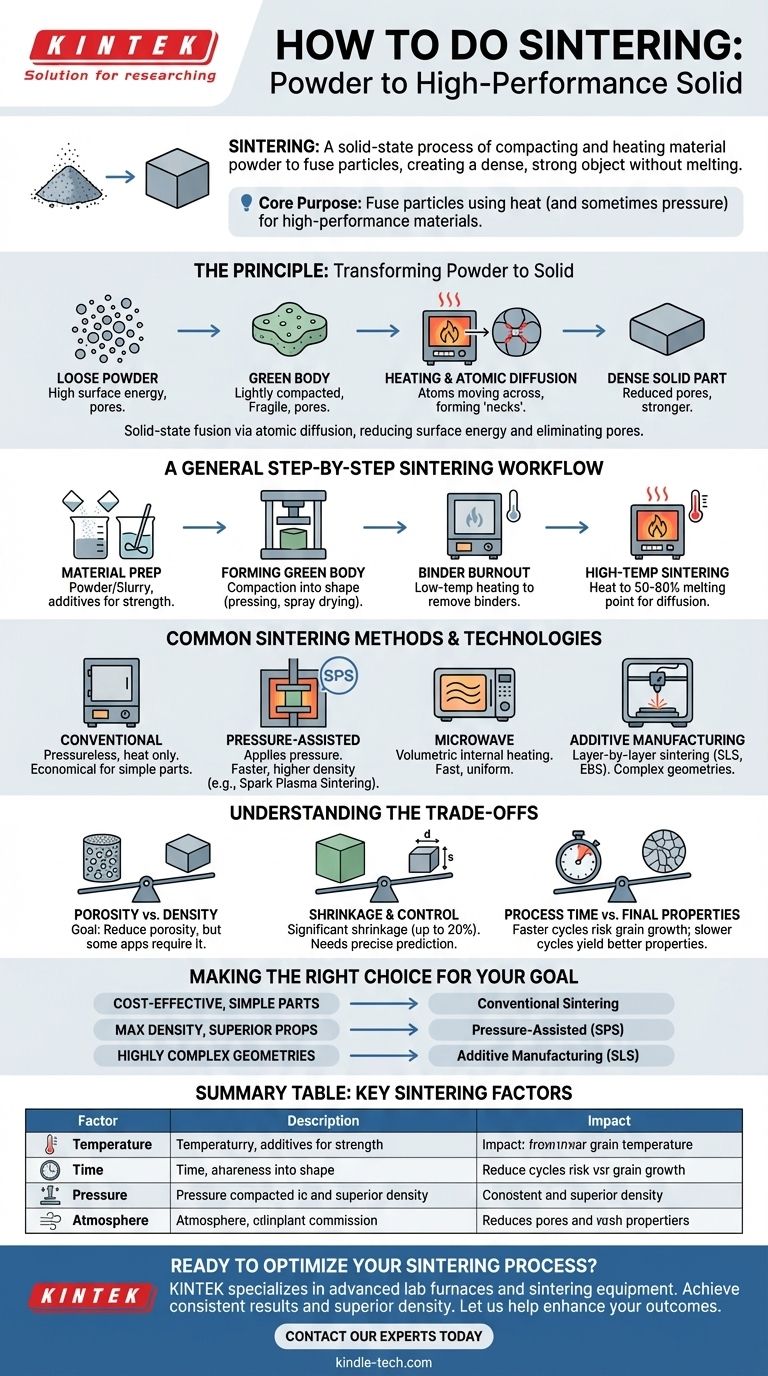

Принцип: Как спекание превращает порошок в твердое тело

Спекание работает за счет снижения поверхностной энергии скопления частиц. Применяя тепло, вы способствуете устранению пустот (пор) между частицами, что приводит к получению более прочной и плотной конечной детали.

«Сырое тело»: Необожженная основа

Процесс начинается с прессования исходного порошка материала в форму. Этот предварительно спеченный объект называется сырым телом (green body).

Сырое тело имеет желаемую геометрию, но механически хрупкое, удерживается вместе только трением частиц или временным связующим веществом.

Роль тепла и атомной диффузии

Когда сырое тело нагревается в печи, атомы приобретают тепловую энергию. Они становятся подвижными и начинают мигрировать или диффундировать.

Эта диффузия происходит наиболее интенсивно в точках контакта между частицами. Атомы перемещаются, чтобы заполнить зазоры и создать «шейки», которые соединяют соседние частицы, фактически сваривая их на микроскопическом уровне.

Достижение плотности без плавления

Ключевой аспект спекания заключается в том, что это слияние происходит полностью в твердом состоянии. Материал никогда не достигает своей точки плавления, чтобы стать жидкостью.

По мере продолжения процесса шейки между частицами растут, а поры сжимаются. Вся деталь становится плотнее и прочнее, часто уменьшаясь в общем объеме по мере устранения внутренних пустот.

Общий рабочий процесс спекания по шагам

Хотя конкретные параметры различаются в зависимости от материала, большинство традиционных процессов спекания проходят схожий путь от порошка до готовой детали.

Шаг 1: Подготовка материала

Исходным материалом является мелкий порошок. Его можно смешать со связующим веществом для улучшения прочности сырого тела или с другими добавками для облегчения процесса спекания. Эту смесь можно превратить в водянистую суспензию (slurry).

Шаг 2: Формирование сырого тела

Порошок прессуется в желаемую форму. Это обычно делается путем прессования в матрицу или форму, процесс, известный как компактирование (compaction). Для суспензий может использоваться распылительная сушка (spray drying) для создания однородных гранул перед прессованием.

Шаг 3: Выжигание связующего (Удаление связующего)

Если использовалось связующее вещество, сырое тело подвергается низкотемпературному циклу нагрева. Этот шаг предназначен для медленного выжигания связующего вещества без разрушения хрупкой детали до начала основного спекания.

Шаг 4: Высокотемпературное спекание

Деталь нагревается в контролируемой печи до температуры спекания, которая обычно составляет 50–80% от абсолютной точки плавления материала. Она выдерживается при этой температуре в течение заданного времени, чтобы обеспечить достаточную атомную диффузию и уплотнение.

Распространенные методы и технологии спекания

Помимо традиционного печного метода, несколько передовых технологий предлагают большую скорость, контроль и качество конечной детали.

Традиционное (безнапорное) спекание

Это самый распространенный и простой метод, основанный исключительно на нагреве в печи с контролируемой атмосферой для обеспечения уплотнения. Он широко используется для керамики, фарфора и некоторых металлических деталей.

Спекание с приложением давления

Приложение внешнего давления во время нагрева значительно ускоряет процесс уплотнения. Это помогает более эффективно закрывать поры и может осуществляться при более низких температурах. Искрово-плазменное спекание (SPS) — это передовая форма, которая использует импульсный электрический ток для одновременного создания тепла и давления.

Микроволновое спекание

Этот метод использует микроволновое излучение для внутреннего и объемного нагрева материала, а не снаружи внутрь. Это может привести к гораздо более высоким скоростям нагрева и более однородным микроструктурам.

Спекание при аддитивном производстве

Такие методы, как селективное лазерное спекание (SLS) и электронно-лучевое спекание (EBS), являются методами 3D-печати. Они используют сфокусированный энергетический луч для спекания порошкового материала слой за слоем, что позволяет создавать высокосложную геометрию, невозможную при традиционном литье.

Понимание компромиссов

Спекание — мощный процесс, но он требует тщательного контроля для достижения желаемого результата. Его успех — это баланс между конкурирующими факторами.

Пористость против плотности

Основная цель спекания — уменьшить пористость (пустое пространство внутри детали). Хотя высокая плотность часто желательна для прочности, некоторые применения, такие как фильтры, требуют намеренного сохранения определенного уровня пористости.

Усадка и контроль размеров

По мере уплотнения детали она сжимается. Эта усадка может быть значительной (до 20% по объему) и должна быть точно предсказана и учтена при первоначальном проектировании формы и сырого тела, чтобы достичь правильных конечных размеров.

Время процесса против конечных свойств

Более быстрые циклы спекания при более высоких температурах могут сократить время производства, но они несут риск аномального роста зерен, что может ослабить конечную деталь. Более медленные, контролируемые циклы обычно дают превосходные и более стабильные свойства материала.

Выбор правильного подхода для вашей цели

Наилучший подход к спеканию полностью зависит от вашего материала, желаемой сложности детали и требований к производительности.

- Если ваш основной фокус — экономичное производство простых керамических или металлических деталей: Традиционное безнапорное спекание в печи является наиболее отработанным и экономичным выбором.

- Если ваш основной фокус — достижение максимальной плотности и превосходных механических свойств: Методы с приложением давления, такие как SPS, обеспечивают наилучшее уплотнение и контроль микроструктуры, особенно для передовых материалов.

- Если ваш основной фокус — изготовление высокосложной, уникальной геометрии: Методы аддитивного производства, такие как селективное лазерное спекание (SLS), являются идеальным решением.

В конечном счете, овладение спеканием — это контроль тепла и давления для превращения простого порошка в высокоэффективный твердый компонент.

Сводная таблица:

| Ключевой фактор спекания | Описание | Влияние на конечную деталь |

|---|---|---|

| Температура | Обычно 50–80% от точки плавления материала. | Стимулирует атомную диффузию для слияния частиц. |

| Время | Продолжительность выдержки при температуре спекания. | Контролирует уплотнение и рост зерен. |

| Давление | Сила, прикладываемая во время нагрева (в некоторых методах). | Увеличивает плотность, уменьшает пористость и температуру. |

| Атмосфера | Контролируемая газовая среда в печи. | Предотвращает окисление, обеспечивает правильные химические реакции. |

Готовы оптимизировать процесс спекания?

Независимо от того, разрабатываете ли вы новые материалы или наращиваете производство, достижение точного контроля температуры, атмосферы и давления имеет решающее значение для успеха.

KINTEK специализируется на передовых лабораторных печах и оборудовании для спекания, разработанном для исследователей и производителей, работающих с керамикой, металлами и передовыми порошками. Наши решения помогают вам добиться стабильных результатов, превосходной плотности и контролируемой микроструктуры.

Позвольте нам помочь вам улучшить результаты спекания.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальную печь или пресс для ваших нужд.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какова высокая температура керамической трубки? От 1100°C до 1800°C, выберите правильный материал

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности

- Почему для высокотемпературных трубчатых печей требуется футеровка из высокочистого оксида алюминия? Обеспечение точных исследований биомассы

- Каковы преимущества использования глиноземной футеровки в трубчатой печи для моделирования коррозии при сжигании биомассы?

- Какова функция трубчатой печи? Достижение точной высокотемпературной обработки в контролируемой атмосфере