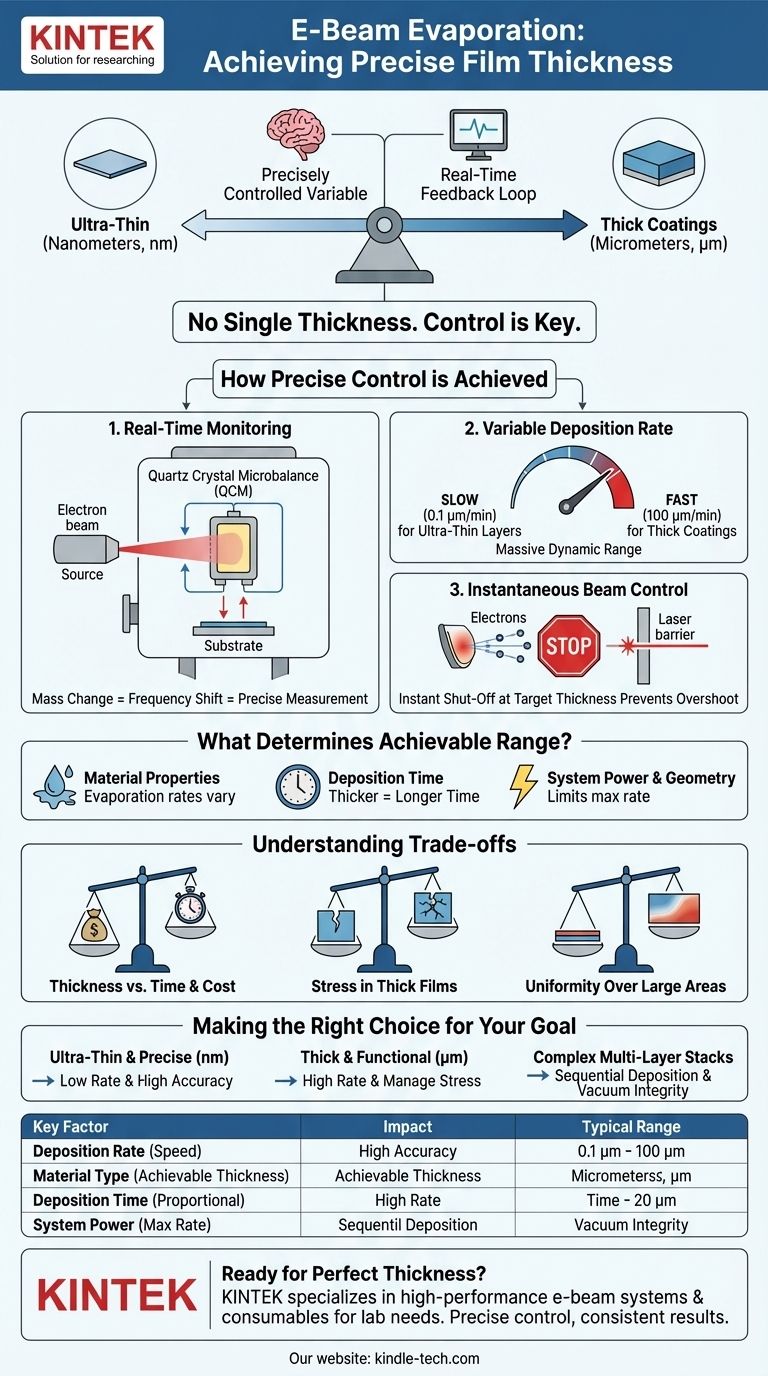

Единой толщины не существует для пленки, созданной электронно-лучевым испарением; скорее, толщина является точно контролируемой переменной, адаптированной к конкретному применению. Процесс определяется своим широким диапазоном, способным производить пленки от нескольких нанометров до более 100 микрометров. Этот контроль достигается с помощью кварцевого кристалла-монитора для измерения роста пленки в реальном времени и отключения электронного луча в тот момент, когда достигается желаемая толщина.

Основной принцип электронно-лучевого испарения заключается не в достижении фиксированной толщины, а в точном, реальном контроле над процессом осаждения. Это позволяет получать исключительно широкий диапазон толщин пленок, ограниченный в основном используемым материалом и временем, выделенным на процедуру.

Как электронно-лучевое испарение обеспечивает точный контроль толщины

Определяющей характеристикой современного электронно-лучевого испарения является его система управления с обратной связью. Эта система позволяет операторам задавать и достигать определенной толщины пленки с высокой повторяемостью.

Роль мониторинга в реальном времени

Весь процесс регулируется кварцевым микровесами (QCM), расположенными внутри вакуумной камеры. По мере того как испаряемый материал покрывает кристалл, его резонансная частота изменяется.

Это изменение частоты прямо пропорционально массе, добавленной к кристаллу, что позволяет чрезвычайно точно измерять растущую толщину пленки в реальном времени.

Влияние скорости осаждения

Электронно-лучевые системы предлагают огромный динамический диапазон скоростей осаждения, обычно от 0,1 до 100 микрометров в минуту (мкм/мин).

Для чрезвычайно тонких и точных слоев используется очень низкая скорость. Для толстых защитных покрытий система может работать на максимальной скорости для сокращения времени процесса.

Мгновенный контроль луча

Как только QCM показывает, что целевая толщина достигнута, система мгновенно отключает электронный луч. Эта немедленная остановка критически важна для предотвращения перерегулирования и обеспечения точности конечной толщины пленки до нанометрового масштаба.

Что определяет достижимый диапазон толщин?

Хотя теоретически универсальны, практические ограничения толщины пленки зависят от нескольких факторов, включая свойства материала и конфигурацию системы.

Характеристики испарения материала

Каждый материал имеет уникальную скорость испарения, основанную на его температуре плавления и мощности, подаваемой электронным лучом. Высокотемпературные материалы, такие как вольфрам или оксиды металлов, могут осаждаться медленнее, чем такие материалы, как алюминий или золото.

Время осаждения

Самый простой фактор — это время. Более толстая пленка просто требует более длительного времени осаждения. Пленка толщиной 100 мкм, осаждаемая со скоростью 10 мкм/мин, займет 10 минут, тогда как пленка толщиной 10 нанометров со скоростью 0,1 мкм/мин займет всего 6 секунд.

Мощность и геометрия системы

Максимальная мощность электронной пушки и расстояние между источником и подложкой («расстояние броска») влияют на максимально достижимую скорость осаждения, а следовательно, на то, как быстро может быть получена очень толстая пленка.

Понимание компромиссов

Выбор целевой толщины включает балансирование конкурирующих факторов. Универсальность электронно-лучевого испарения сопровождается инженерными и физическими соображениями, которые важно понимать.

Толщина против времени и стоимости

Чрезвычайно толстые пленки (сотни микрометров) могут занимать значительное время для осаждения. Это увеличивает эксплуатационные расходы и снижает пропускную способность системы.

Напряжение в толстых пленках

По мере увеличения толщины пленки могут возникать внутренние напряжения. Это может привести к плохой адгезии, растрескиванию или отслоению пленки от подложки, устанавливая практический верхний предел для многих комбинаций материалов.

Однородность на больших площадях

Хотя QCM обеспечивает точное точечное измерение, достижение идеальной однородности толщины на большой подложке становится более сложным при более толстых пленках. Плюм осаждения имеет естественное распределение, которым необходимо управлять.

Правильный выбор для вашей цели

Требования вашего приложения будут определять оптимальный подход к толщине пленки при электронно-лучевом испарении.

- Если ваша основная цель — ультратонкие, точные слои (нанометры): Используйте низкие скорости осаждения системы и высокую точность кварцевого кристалла-монитора в реальном времени.

- Если ваша основная цель — толстые, функциональные покрытия (микрометры): Используйте высокие скорости осаждения для минимизации времени процесса, но помните об управлении внутренними напряжениями пленки.

- Если ваша основная цель — сложные многослойные структуры: Используйте возможность осаждения различных материалов последовательно, с точным контролем толщины каждого отдельного слоя без нарушения вакуума.

В конечном итоге, электронно-лучевое испарение предоставляет вам контроль для создания именно той толщины пленки, которая требуется для вашего дизайна.

Сводная таблица:

| Ключевой фактор | Влияние на толщину | Типичный диапазон |

|---|---|---|

| Скорость осаждения | Контролирует скорость роста пленки | 0,1 - 100 мкм/мин |

| Тип материала | Влияет на достижимую толщину | Варьируется в зависимости от точки плавления |

| Время осаждения | Прямо пропорционально толщине | От секунд до часов |

| Мощность системы | Ограничивает максимальную скорость осаждения | Зависит от мощности электронной пушки |

Готовы нанести идеальную толщину пленки для вашего применения? KINTEK специализируется на предоставлении высокопроизводительных систем электронно-лучевого испарения и расходных материалов для лабораторных нужд. Наши решения предлагают точный контроль и надежность, необходимые для достижения стабильных результатов, от ультратонких слоев до толстых покрытий. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оптимизировать ваш процесс осаждения!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок