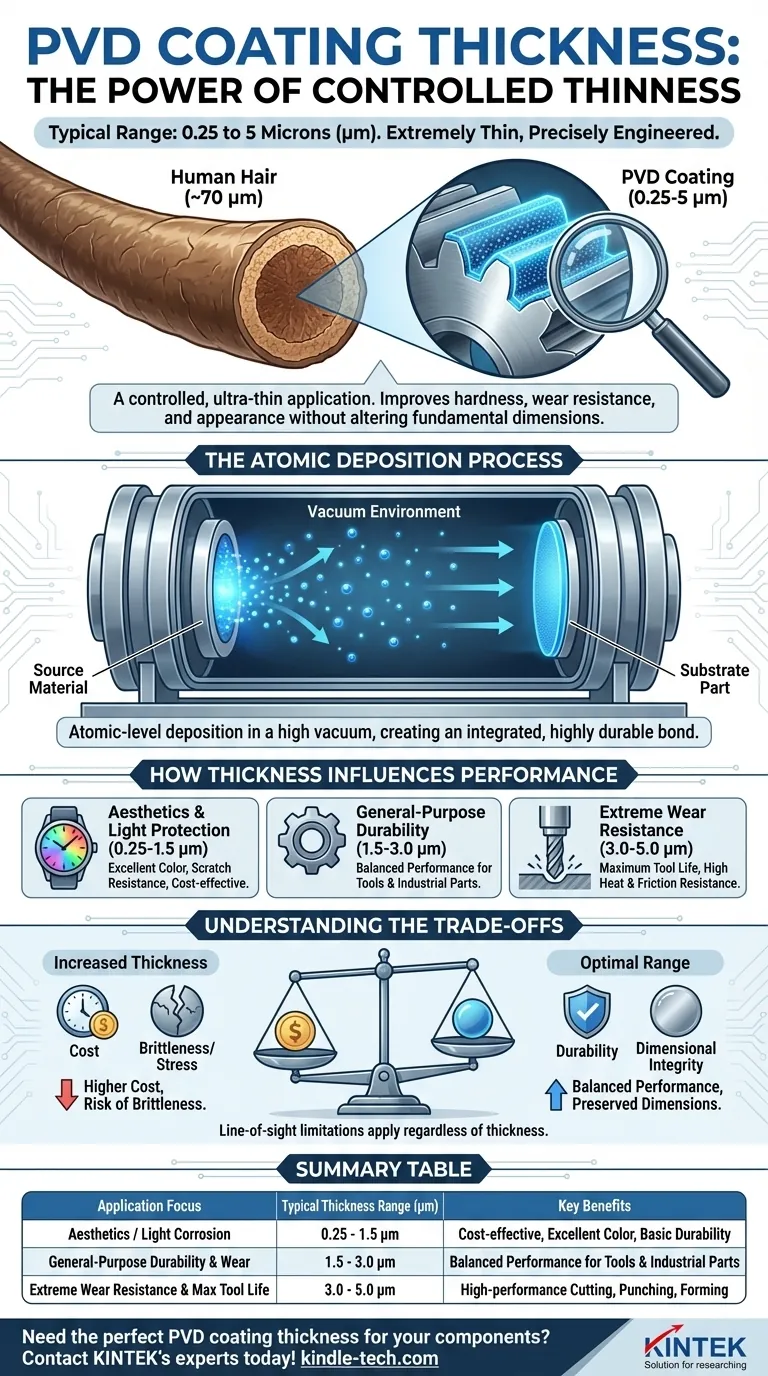

В большинстве промышленных и декоративных применений покрытие методом физического осаждения из паровой фазы (PVD) чрезвычайно тонкое, обычно от 0,25 до 5 микрон (мкм). Для справки: человеческий волос имеет толщину около 70 микрон, что делает даже самые толстые покрытия PVD более чем в 10 раз тоньше. Эта контролируемая тонкость является преднамеренной и критически важной особенностью технологии.

Определяющей характеристикой покрытия PVD является не только его материал, но и его контролируемое, сверхтонкое нанесение. Это обеспечивает резкое повышение поверхностной твердости, износостойкости и внешнего вида детали без изменения ее основных размеров или допусков.

Что такое PVD и почему оно такое тонкое?

Чтобы понять толщину покрытия PVD, сначала нужно понять процесс. Он принципиально отличается от окраски или гальваники; это процесс осаждения на атомном уровне, происходящий в высокотехнологичной вакуумной камере.

Процесс атомного осаждения

PVD — это технология «тонких пленок». Процесс начинается с взятия твердого источника материала (например, титана или циркония) и его испарения до отдельных атомов или молекул внутри вакуума.

Затем эти испаренные частицы движутся с высокой скоростью и непосредственно связываются с поверхностью покрываемой детали, наращивая новую поверхность по одному атому за раз. Этот контроль на атомном уровне объясняет, почему получающиеся пленки настолько исключительно тонкие и однородные.

Больше, чем слой, это интеграция

В отличие от слоя краски, покрытие PVD не просто лежит на подложке. Высокоэнергетические ионы бомбардируют поверхность детали, внедряя материал покрытия в верхние несколько атомных слоев объекта.

Это создает невероятно прочную, интегрированную связь, которая намного более долговечна и устойчива к шелушению или сколам, чем простая гальваника.

Роль вакуумной камеры

Весь процесс должен происходить в высоком вакууме при повышенных температурах (от 250°C до 750°C). Вакуум критически важен, поскольку он удаляет другие частицы атмосферы, которые могут загрязнить покрытие или помешать пути испаренных атомов.

Эта чистая, контролируемая среда необходима для создания плотной пленки высокой чистоты с превосходными свойствами.

Как толщина влияет на производительность

Конкретная толщина покрытия PVD не случайна; она тщательно спроектирована для достижения желаемого результата. Более толстый не всегда лучше, так как существует «оптимальная точка» производительности в зависимости от применения.

Сохранение целостности размеров

Основное преимущество PVD заключается в том, что его тонкость существенно не изменяет размеров детали. Покрытие толщиной 2–3 микрона на прецизионно обработанном компоненте, таком как шестерня или резьбовой болт, не повлияет на его посадку или функцию. Это значительное преимущество по сравнению с более толстыми методами нанесения покрытий.

Влияние на износостойкость и коррозионную стойкость

Для применений, требующих высокой долговечности, часто указывается более толстое покрытие в типичном диапазоне PVD (например, от 2,0 до 5,0 микрон). Это обеспечивает больше материала для противодействия абразивному износу и создает более надежный барьер против коррозионных элементов.

«Оптимальная точка» для долговечности

Декоративные покрытия, основная цель которых — цвет и устойчивость к царапинам для потребительских товаров, часто бывают тоньше (от 0,25 до 1,5 микрон). Покрытия для промышленных режущих инструментов, которые подвергаются воздействию экстремального тепла и трения, обычно толще (от 2,0 до 5,0 микрон) для максимального срока службы.

Понимание компромиссов

Выбор толщины покрытия PVD включает в себя балансирование требований к производительности с практическими ограничениями. Понимание этих компромиссов является ключом к успешному применению.

Стоимость против толщины

Время осаждения является основным фактором стоимости покрытия PVD. Более толстое покрытие требует, чтобы деталь дольше оставалась в вакуумной камере, потребляя больше энергии и исходного материала. Следовательно, покрытие толщиной 5 микрон значительно дороже в производстве, чем покрытие толщиной 1 микрон.

Хрупкость и внутреннее напряжение

По мере утолщения покрытия PVD внутри пленки могут накапливаться внутренние напряжения. Если покрытие становится слишком толстым для своего применения, оно может стать хрупким и более подверженным микротрещинам при нагрузке или ударе. Цель состоит в том, чтобы получить твердое, плотное покрытие, которое также является прочным, а не хрупким.

Ограничения прямой видимости

PVD — это процесс прямой видимости. Испаренные атомы движутся по прямой линии от источника к детали. Хотя детали вращаются на сложных приспособлениях для обеспечения равномерного покрытия, глубоко утопленные участки или сложные внутренние каналы очень трудно покрыть равномерно. Это ограничение существует независимо от целевой толщины.

Выбор правильной толщины для вашего применения

Идеальная толщина покрытия полностью определяется вашей конечной целью. Используйте следующее в качестве руководства для определения правильного покрытия для вашего проекта.

- Если ваш основной акцент делается на эстетике или легкой коррозионной стойкости: Достаточно тонкого покрытия (0,25–1,5 микрона), оно экономически выгодно и обеспечивает превосходный цвет и базовую долговечность.

- Если ваш основной акцент делается на долговечности общего назначения и износе: Средняя толщина (1,5–3,0 микрона) предлагает сбалансированное решение для большинства компонентов, инструментов и промышленных деталей.

- Если ваш основной акцент делается на экстремальной износостойкости и максимальном сроке службы инструмента: Для высокопроизводительных применений, таких как резка металла, штамповка и формовка, требуется более толстое покрытие (3,0–5,0 микрон).

В конечном счете, понимание взаимосвязи между толщиной и производительностью является ключом к эффективному использованию технологии PVD для ваших конкретных потребностей.

Сводная таблица:

| Фокус применения | Типичный диапазон толщины (микроны) | Ключевые преимущества |

|---|---|---|

| Эстетика / Легкая коррозионная стойкость | 0.25 - 1.5 мкм | Экономичность, превосходный цвет, базовая долговечность |

| Долговечность и износ общего назначения | 1.5 - 3.0 мкм | Сбалансированная производительность для инструментов и промышленных деталей |

| Экстремальная износостойкость и максимальный срок службы инструмента | 3.0 - 5.0 мкм | Для высокопроизводительной резки, штамповки и формовки |

Нужна идеальная толщина покрытия PVD для ваших компонентов? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для инженерии поверхностей. Наш опыт гарантирует, что ваши детали достигнут оптимальной твердости, износостойкости и защиты от коррозии без ущерба для целостности размеров. Давайте обсудим требования к вашему проекту — свяжитесь с нашими экспертами сегодня!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Платиновая листовая электродная система для лабораторных и промышленных применений

- Нагревательный элемент из дисилицида молибдена (MoSi2) для электропечей

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок