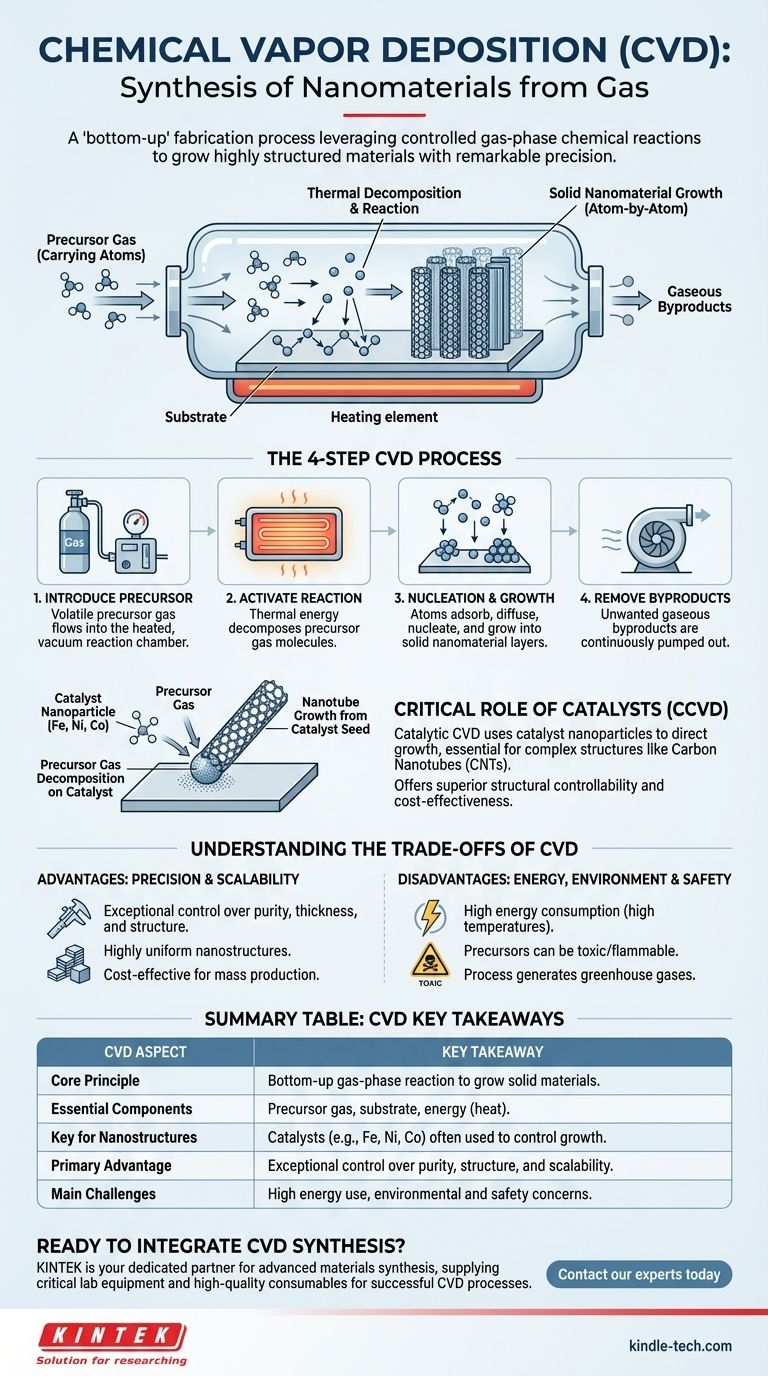

По своей сути, химическое осаждение из газовой фазы (CVD) — это метод синтеза, используемый для создания высокочистых твердых материалов, включая наноматериалы, непосредственно из газа. В этом процессе летучий химический прекурсор вводится в реакционную камеру, где он разлагается или вступает в реакцию под воздействием тепла, что приводит к осаждению и росту нового материала на поверхности подложки атом за атомом. Этот контролируемый рост позволяет изготавливать высокоупорядоченные наноструктуры, такие как тонкие пленки и углеродные нанотрубки.

Хотя CVD часто воспринимается как техника нанесения покрытий, применительно к наноматериалам это, по сути, процесс фабрикации «снизу вверх». Он использует контролируемые газофазные химические реакции для выращивания высокоструктурированных материалов с замечательной точностью непосредственно на целевой подложке.

Процесс CVD: от газа к твердой наноструктуре

CVD — это не однократное действие, а последовательность тщательно контролируемых физических и химических событий. Понимание каждого шага раскрывает, как простой газ может быть преобразован в сложный наноматериал.

Основные компоненты: прекурсор, подложка и энергия

Весь процесс зависит от трех ключевых элементов. Прекурсор — это летучее газообразное соединение, содержащее атомы, необходимые для конечного материала. Подложка — это поверхность или заготовка, на которой будет расти наноматериал. Наконец, энергия, как правило, в виде высокого тепла, подается для запуска необходимых химических реакций.

Шаг 1: Введение газа-прекурсора

Процесс начинается с помещения подложки в герметичную реакционную камеру, которая часто находится под вакуумом. Затем газ-носитель транспортирует летучий газ-прекурсор в эту камеру, обеспечивая его поток над подложкой.

Шаг 2: Активация химической реакции

Камера и подложка нагреваются до определенной температуры реакции. Эта тепловая энергия заставляет молекулы газа-прекурсора становиться нестабильными и либо разлагаться (распадаться), либо вступать в реакцию с другими газами, присутствующими в камере.

Шаг 3: Нуклеация и рост на подложке

Разложившиеся атомы или молекулы адсорбируются на горячей поверхности подложки. Затем они диффундируют по поверхности в поисках стабильных «центров нуклеации», где они начинают связываться и формировать первоначальные зародыши твердого материала. Со временем на этих участках осаждается все больше атомов, что приводит к росту наноструктуры слой за слоем в виде пленки, проволоки или трубки.

Шаг 4: Удаление побочных продуктов

В результате химических реакций образуется желаемый твердый материал, а также нежелательные газообразные побочные продукты. Эти отработанные газы десорбируются с поверхности и непрерывно откачиваются из камеры, оставляя чистую твердую наноструктуру на подложке.

Критическая роль катализаторов в синтезе наноматериалов

Для создания специфических, сложных наноструктур, таких как углеродные нанотрубки (УНТ), стандартного CVD часто бывает недостаточно. Здесь катализатор становится незаменимым.

Почему катализаторы необходимы

Катализатор обеспечивает специфическое, энергетически выгодное место для протекания химической реакции. В синтезе наноматериалов крошечные наночастицы катализатора (например, железа, никеля или кобальта) действуют как зародыши, которые направляют рост материала с определенной структурой.

Как работает каталитическое CVD (CCVD)

В каталитическом CVD (CCVD) подложка сначала покрывается слоем наночастиц катализатора. Когда вводится и нагревается газ-прекурсор (например, углеводород для получения УНТ), он селективно разлагается только на поверхности этих каталитических частиц. Затем атомы углерода собираются и выдавливаются из катализатора, образуя высокоструктурированную трубку. Этот метод является основным подходом для получения УНТ, поскольку он обеспечивает превосходную структурную контролируемость и является высоко экономически эффективным.

Понимание компромиссов CVD

Как и любой передовой производственный процесс, CVD представляет собой баланс между мощными преимуществами и существенными проблемами, которые необходимо учитывать.

Преимущество: точность и масштабируемость

Основное преимущество CVD заключается в исключительном контроле над чистотой, толщиной и структурой конечного материала. Поскольку он создает материалы поатомно, он может производить высокооднородные и упорядоченные наноструктуры. Процесс также легко масштабируется и экономически выгоден для массового производства.

Недостаток: высокое энергопотребление

CVD — это энергоемкий процесс. Высокие температуры, необходимые для запуска химических реакций, потребляют значительное количество энергии, что увеличивает эксплуатационные расходы и общие энергетические затраты процесса фабрикации.

Недостаток: проблемы с окружающей средой и безопасностью

Химические прекурсоры, используемые в CVD, могут быть токсичными, легковоспламеняющимися или коррозионными, что требует строгих протоколов безопасности. Кроме того, сам процесс синтеза может генерировать парниковые газы и другие побочные продукты, способствующие экотоксичности, что требует тщательного управления потоками отходов для ограничения воздействия на окружающую среду.

Сделайте правильный выбор для вашей цели

CVD — это мощный и универсальный инструмент, но его пригодность полностью зависит от вашей конкретной цели.

- Если ваш основной фокус — высокочистые, структурно определенные наноматериалы (например, УНТ): Каталитический CVD является отраслевым стандартом благодаря исключительному контролю над ростом и масштабируемости.

- Если ваш основной фокус — создание однородных тонких пленок в наномасштабе: CVD — идеальный выбор, поскольку он обеспечивает ровный, конформный слой, который может с высокой точностью покрывать сложные поверхности.

- Если ваш основной фокус — минимизация воздействия на окружающую среду: Вам необходимо критически оценить конкретные требуемые прекурсоры и рабочие температуры, поскольку они являются основными факторами, влияющими на экологический след CVD и общую стоимость.

В конечном счете, овладение CVD заключается в точном контроле газофазной химической реакции для создания функциональных материалов поатомно.

Сводная таблица:

| Аспект CVD | Ключевой вывод |

|---|---|

| Основной принцип | Процесс «снизу вверх» с использованием газофазных реакций для выращивания твердых материалов на подложке. |

| Основные компоненты | Газ-прекурсор, подложка и энергия (тепло). |

| Ключ к наноструктурам | Катализаторы (например, наночастицы Fe, Ni, Co) часто используются для контроля роста таких материалов, как углеродные нанотрубки. |

| Основное преимущество | Исключительный контроль над чистотой, толщиной и структурой материала; высокая масштабируемость. |

| Основные проблемы | Высокое энергопотребление и потенциальные экологические/безопасностные проблемы, связанные с прекурсорами и побочными продуктами. |

Готовы интегрировать синтез CVD в рабочий процесс вашей лаборатории?

Навигация по сложностям химического осаждения из газовой фазы требует не только опыта, но и правильного высокочистого оборудования и расходных материалов. Независимо от того, разрабатываете ли вы углеродные нанотрубки нового поколения или осаждаете однородные тонкие пленки, качество ваших прекурсоров, подложек и компонентов реактора имеет первостепенное значение для достижения точных и воспроизводимых результатов.

KINTEK — ваш надежный партнер в области передового синтеза материалов. Мы специализируемся на поставке критически важного лабораторного оборудования и высококачественных расходных материалов, на которые полагаются исследователи и инженеры для успешного проведения процессов CVD. От прочных реакционных камер до прецизионных катализаторов и подложек — мы предоставляем основные инструменты для инноваций.

Позвольте нам помочь вам оптимизировать ваши операции CVD для превосходной производительности и эффективности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные задачи по синтезу наноматериалов и узнать, как наши решения могут ускорить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС