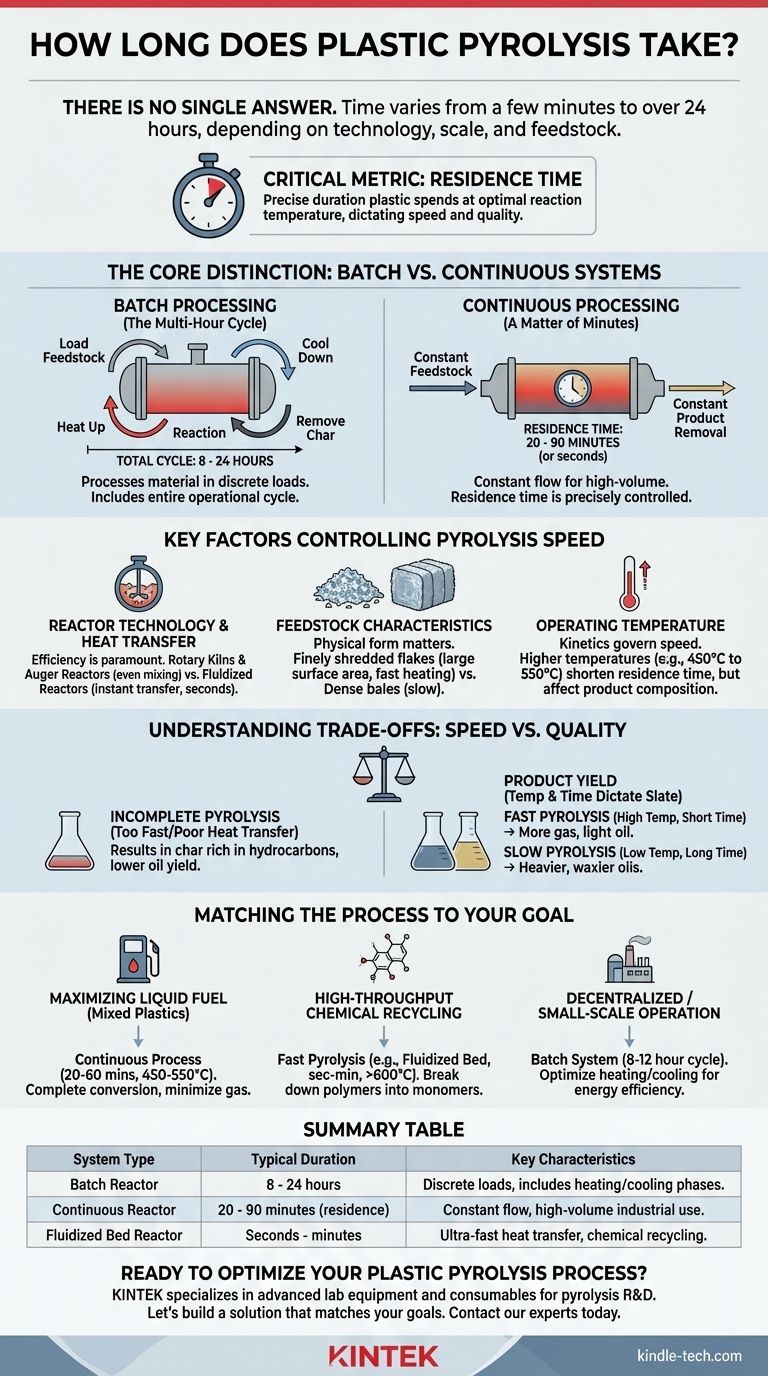

Единого ответа на вопрос о том, сколько времени занимает пиролиз пластика, не существует, поскольку время может варьироваться от нескольких минут до более чем 24 часов. Продолжительность — это не фиксированное число, а переменная, которая полностью определяется используемой технологией, масштабом операции и конкретными характеристиками перерабатываемого пластика. Непрерывная промышленная установка может перерабатывать пластик менее чем за 30 минут, в то время как более простой реактор периодического действия потребует 8–12 часов для завершения полного цикла.

Ключевым показателем является не общее время работы, а время пребывания — точная продолжительность, в течение которой пластик находится при оптимальной температуре реакции. Это определяется конструкцией реактора и является ключевым фактором, определяющим как скорость, так и качество конечных продуктов.

Основное различие: Периодические и непрерывные системы

Наиболее значимым фактором, влияющим на продолжительность пиролиза, является фундаментальная конструкция системы: обрабатывает ли она материал дискретными партиями (периодический режим) или в постоянном потоке (непрерывный режим).

Периодическая обработка: Многочасовой цикл

Периодические реакторы загружаются сырьем, герметизируются, а затем нагреваются до целевой температуры. Весь объем пластика перерабатывается за один раз.

Общий рабочий цикл для периодической системы долог и часто составляет от 8 до 24 часов. Это включает загрузку, начальный период нагрева, фактическое время реакции пиролиза, фазу охлаждения и, наконец, удаление твердого остатка (кокса). Хотя сама химическая реакция может занять всего несколько часов, весь рабочий цикл определяет пропускную способность установки.

Непрерывная обработка: Вопрос минут

Непрерывные реакторы предназначены для крупномасштабных промышленных применений, где сырье постоянно подается в систему, а продукты непрерывно выводятся.

Здесь ключевым показателем является время пребывания, которое можно точно контролировать. Для большинства систем непрерывного пиролиза пластика это время пребывания составляет от 20 до 90 минут. В самых передовых системах, таких как реакторы с псевдоожиженным слоем, оно может составлять всего несколько секунд или пару минут благодаря исключительно эффективной теплопередаче.

Ключевые факторы, контролирующие скорость пиролиза

Помимо типа системы, на скорость реакции пиролиза напрямую влияют несколько переменных. Понимание этих факторов имеет решающее значение для проектирования или оценки системы.

Технология реактора и теплопередача

Эффективность теплопередачи является самой важной технической переменной. Пластик должен равномерно прогреться до сердцевины, чтобы эффективно пиролизоваться.

Различные конструкции реакторов достигают этого с разной степенью успеха. Вращающиеся печи и реакторы с винтовым конвейером вращают или перемешивают материал для обеспечения равномерного нагрева, в то время как реакторы с псевдоожиженным слоем суспендируют мелкие частицы пластика в горячем газе, обеспечивая почти мгновенную теплопередачу и, следовательно, очень короткое время пребывания.

Характеристики сырья

Тип и подготовка пластикового сырья сильно влияют на время обработки.

Пластик, такой как полиэтилен (ПЭ) и полипропилен (ПП), чисто пиролизуется при определенных температурах. Материалы, такие как ПЭТ, требуют иных условий и могут быть более сложными. Что еще более важно, имеет значение физическая форма: мелко измельченные пластиковые хлопья имеют гораздо большую площадь поверхности и нагреваются намного быстрее, чем плотные, не измельченные тюки.

Рабочая температура

Реакции пиролиза подчиняются кинетике, что означает, что более высокие температуры приводят к более быстрым реакциям. Повышение температуры с 450°C до 550°C может значительно сократить необходимое время пребывания.

Однако простое повышение температуры не всегда лучше, поскольку это также изменяет состав выходных продуктов.

Понимание компромиссов: Скорость против Качества

Оптимизация только скорости может поставить под угрозу эффективность и экономическую жизнеспособность всего процесса.

Риск неполного пиролиза

Если время пребывания слишком короткое или теплопередача плохая, пластик может не преобразоваться полностью. Это приводит к образованию коксового остатка, который все еще богат углеводородами, что значительно снижает выход жидкого масла и делает твердый побочный продукт менее ценным.

Влияние на выход продукта

Сочетание температуры и времени пребывания определяет конечный состав продуктов.

Быстрый пиролиз (высокая температура, короткое время пребывания) имеет тенденцию «разрывать» длинные полимерные цепи на более мелкие молекулы, производя больше газа и более легкого масла с низкой вязкостью. Более медленный пиролиз (более низкая температура, более длительное время пребывания) часто дает более тяжелые, воскообразные масла и меньше газа.

Энергопотребление и пропускная способность

Хотя непрерывная система намного быстрее с точки зрения времени пребывания, ее общая пропускная способность должна оправдывать более высокие капитальные затраты и сложность. Длительный периодический цикл может показаться неэффективным, но он может быть более энергоэффективным и экономически выгодным для мелкомасштабных операций, если он правильно спроектирован для минимизации потерь тепла.

Соответствие процесса вашей цели

«Правильная» продолжительность полностью зависит от ваших операционных целей. Чтобы принять обоснованное решение, вы должны согласовать параметры процесса с желаемым результатом.

- Если ваша основная цель — максимизировать количество жидкого топлива из смешанных пластиков: Стремитесь к непрерывному процессу с временем пребывания 20–60 минут при умеренных температурах (450–550°C) для обеспечения полного превращения без чрезмерного крекинга в газ.

- Если ваша основная цель — высокопроизводительный химический рециклинг: Идеально подходит быстрый пиролиз, такой как реактор с псевдоожиженным слоем, со временем пребывания, измеряемым секундами или минутами при более высоких температурах (>600°C), для разложения полимеров на основные химические исходные материалы, такие как мономеры.

- Если ваша основная цель — децентрализованная или мелкомасштабная операция: Периодическая система с циклом 8–12 часов часто является наиболее практичным выбором. Ваше внимание должно быть сосредоточено на оптимизации цикла нагрева и охлаждения для энергоэффективности и обеспечении постоянной подготовки сырья.

В конечном счете, понимание переменных, контролирующих продолжительность пиролиза, позволяет вам выйти за рамки простого вопроса о времени и перейти к разработке действительно эффективной системы.

Сводная таблица:

| Тип системы | Типичная продолжительность | Ключевые характеристики |

|---|---|---|

| Периодический реактор | 8 - 24 часа | Обрабатывает материал дискретными партиями; включает фазы нагрева, реакции и охлаждения. |

| Непрерывный реактор | 20 - 90 минут (время пребывания) | Постоянная подача и удаление продуктов; идеально подходит для крупномасштабного промышленного использования. |

| Реактор с псевдоожиженным слоем | Секунды - минуты | Ультрабыстрая теплопередача; лучше всего подходит для химического рециклинга в мономеры. |

Готовы оптимизировать свой процесс пиролиза пластика?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, адаптированных для исследований и разработок в области пиролиза. Независимо от того, переходите ли вы от периодических систем к непрерывным или оптимизируете подготовку сырья, наш опыт поможет вам достичь более высокого выхода, лучшего качества продукции и большей эффективности.

Давайте вместе создадим решение, соответствующее вашим целям. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать инновации в области пиролиза в вашей лаборатории.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Автоклавный реактор для гидротермального синтеза высокого давления

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

Люди также спрашивают

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- Каковы компоненты пиролиза биомассы? Полное руководство по системе, продуктам и процессу

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов