Указание единой продолжительности термообработки стали невозможно, поскольку время полностью определяется составом стали, размером детали и желаемым результатом. Общее время процесса может варьироваться от нескольких часов для небольшой, простой детали до нескольких дней для крупного, сложного компонента, проходящего полный цикл отжига. Ключевыми переменными являются требуемые конкретные температуры, время, необходимое для преобразования внутренней структуры стали, и скорость, с которой она должна быть охлаждена.

Время, необходимое для термообработки, не является фиксированным числом, а представляет собой функцию трех критических стадий: время для нагрева до целевой температуры, время для выдержки при этой температуре для полного структурного преобразования, а также время и скорость охлаждения для закрепления новых свойств.

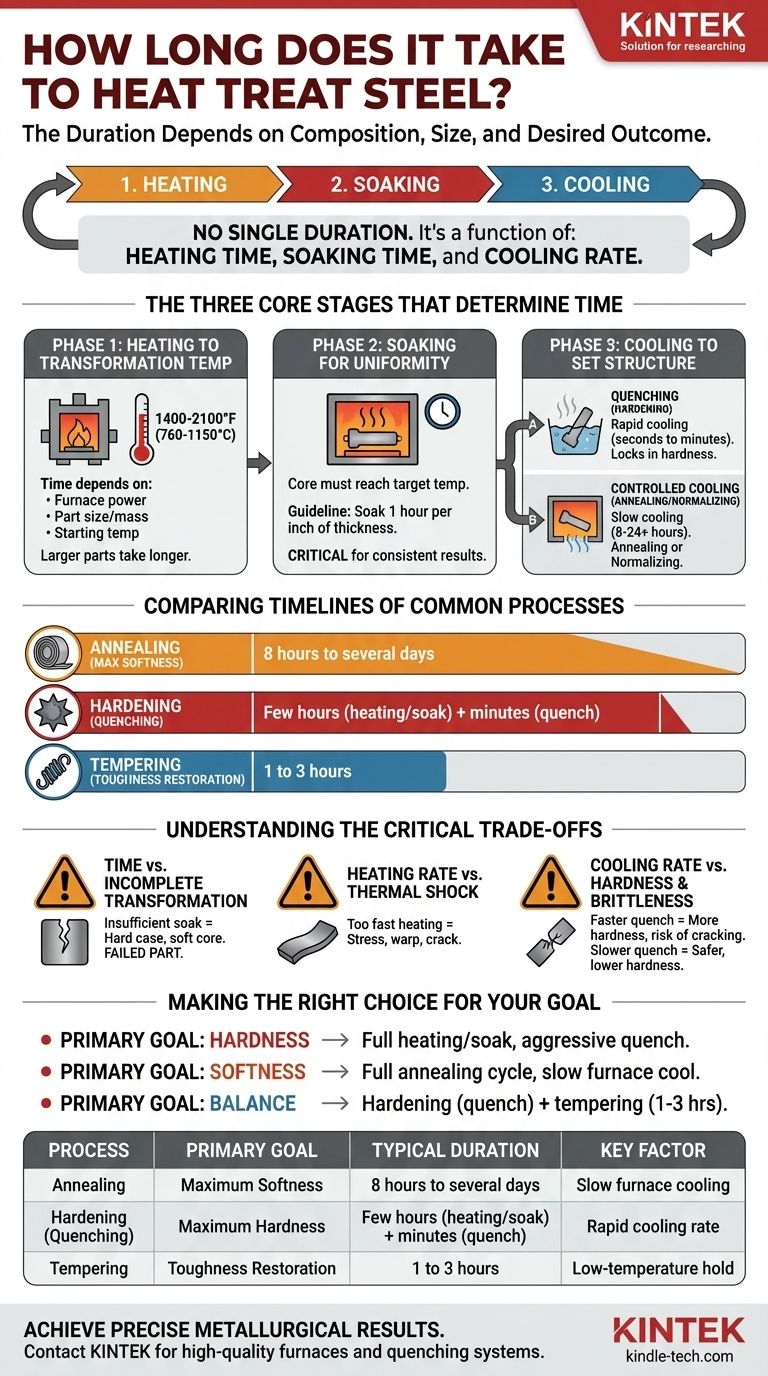

Три основные стадии, определяющие время

Каждый процесс термообработки, независимо от его названия, состоит из трех отдельных фаз. Продолжительность каждой фазы определяется физикой и металлургией, а не только часами.

Фаза 1: Нагрев до температуры превращения

Первый шаг — нагрев стали до определенной температуры, при которой ее кристаллическая структура может измениться. Это часто температура аустенитизации, обычно между 760-1150°C (1400-2100°F).

Время, которое это занимает, зависит от мощности печи, размера и массы детали, а также ее начальной температуры. Более крупный, толстый компонент, естественно, нагревается гораздо дольше, чем маленький, тонкий.

Фаза 2: Выдержка для однородности

Как только поверхность стали достигает целевой температуры, сердцевина все еще будет холоднее. Фаза выдержки включает удержание детали при этой температуре до тех пор, пока она не прогреется равномерно по всей толщине.

Это наиболее критическая фаза для обеспечения стабильного результата. Неполная выдержка означает, что преобразуется только внешняя «оболочка» детали, что приводит к мягким участкам и ненадежной работе. Распространенное отраслевое правило — выдерживать один час на каждый дюйм толщины в самом толстом сечении детали, но это лишь отправная точка.

Фаза 3: Охлаждение для закрепления структуры

На этом этапе закрепляются желаемые свойства. Скорость охлаждения часто важнее самой продолжительности, но эти два параметра связаны. Метод охлаждения определяет окончательную микроструктуру и, следовательно, твердость и ударную вязкость стали.

- Закалка: Включает чрезвычайно быстрое охлаждение в среде, такой как вода, масло или принудительный воздух. Этот процесс может занять от нескольких секунд до нескольких минут.

- Контролируемое охлаждение (отжиг/нормализация): Включает гораздо более медленное охлаждение. Это может означать выключение печи и ее охлаждение в течение 8-24+ часов (отжиг) или просто охлаждение детали на неподвижном воздухе (нормализация).

Сравнение сроков выполнения общих процессов

Сочетание трех стадий приводит к значительно различному общему времени для различных видов обработки.

Отжиг (максимальная мягкость)

Цель отжига — сделать сталь максимально мягкой и пластичной. Это требует самого медленного процесса. После тщательной выдержки печь очень медленно охлаждается в течение многих часов или даже дней, чтобы обеспечить формирование максимально мягкой структуры.

- Типичная продолжительность: от 8 часов до нескольких дней.

Закалка

Закалка направлена на создание максимальной твердости путем фиксации стали в ее максимально твердом состоянии. Это включает нагрев, выдержку, а затем немедленную, агрессивную закалку.

- Типичная продолжительность: Нагрев и выдержка могут занять несколько часов, но критическая фаза охлаждения завершается за минуты.

Отпуск (восстановление ударной вязкости)

Закаленная сталь чрезвычайно хрупка. Отпуск — это вторичный процесс, выполняемый после закалки для восстановления некоторой ударной вязкости. Деталь повторно нагревается до гораздо более низкой температуры (например, 205-595°C или 400-1100°F) и выдерживается в течение определенного времени.

- Типичная продолжительность: 1-3 часа при температуре отпуска обычно для большинства инструментов и компонентов.

Понимание критических компромиссов

Спешка в процессе термообработки является основной причиной выхода деталей из строя. Понимание компромиссов имеет важное значение.

Время против неполного превращения

Наиболее распространенная ошибка — недостаточное время выдержки. Если сердцевина детали не преобразуется полностью, она не затвердеет должным образом во время закалки. Это оставляет твердый поверхностный слой с мягкой, слабой сердцевиной, что делает деталь непригодной для ее предполагаемого назначения.

Скорость нагрева против термического шока

Слишком быстрый нагрев сложной детали с толстыми и тонкими секциями создает огромное внутреннее напряжение. Тонкие секции расширяются быстрее, чем толстые, что может привести к деформации или даже растрескиванию детали еще до достижения температуры выдержки.

Скорость охлаждения против твердости и хрупкости

Это фундаментальный компромисс при закалке стали. Более быстрая закалка дает большую твердость, но также увеличивает внутреннее напряжение и риск растрескивания. Более медленная закалка безопаснее и снижает хрупкость, но приводит к более низкой общей твердости. Правильная скорость закалки специфична для используемого стального сплава.

Правильный выбор для вашей цели

Желаемый результат является конечным фактором, определяющим необходимый процесс и его продолжительность.

- Если ваша основная цель — создание максимально твердой детали: Вам потребуется полный цикл нагрева и выдержки, за которым последует максимально агрессивная закалка, которую может выдержать конкретная сталь без растрескивания.

- Если ваша основная цель — максимальная мягкость и обрабатываемость: Вы должны придерживаться полного цикла отжига, который требует очень длительного, медленного периода охлаждения внутри печи.

- Если ваша основная цель — баланс твердости и ударной вязкости: Ваш процесс будет включать закалку, за которой немедленно последует точный цикл отпуска продолжительностью 1-3 часа для снятия хрупкости.

В конечном итоге, правильная продолжительность термообработки — это время, необходимое для достижения точной металлургической структуры, требуемой вашим применением.

Сводная таблица:

| Процесс | Основная цель | Типичная продолжительность | Ключевой фактор |

|---|---|---|---|

| Отжиг | Максимальная мягкость | От 8 часов до нескольких дней | Медленное охлаждение в печи |

| Закалка | Максимальная твердость | Несколько часов (нагрев/выдержка) + минуты (закалка) | Высокая скорость охлаждения |

| Отпуск | Восстановление ударной вязкости | От 1 до 3 часов | Выдержка при низкой температуре |

Добейтесь точных металлургических результатов для ваших стальных компонентов. Правильный процесс термообработки критически важен для производительности, и наличие надежного оборудования является первым шагом. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности высококачественными печами и системами закалки, разработанными для точного контроля температуры и равномерного нагрева. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить результаты вашей термообработки и обеспечить стабильные, высококачественные результаты для ваших конкретных применений.

Свяжитесь с нашими экспертами, чтобы найти идеальное оборудование для термообработки для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии