По своей сути, спекание керамики — это высокотемпературный термический процесс, который превращает спрессованный керамический порошок в твердый, плотный объект. Это достигается путем нагрева материала до температуры ниже точки плавления, что заставляет отдельные частицы сливаться вместе посредством атомной диффузии, резко повышая прочность, твердость и стабильность материала.

Спекание — это не просто нагрев материала. Это точный инженерный этап, который использует контролируемое тепло и иногда давление для запуска атомно-уровневой диффузии, устраняя пустоты между частицами порошка для создания плотной, высокоэффективной поликристаллической керамики.

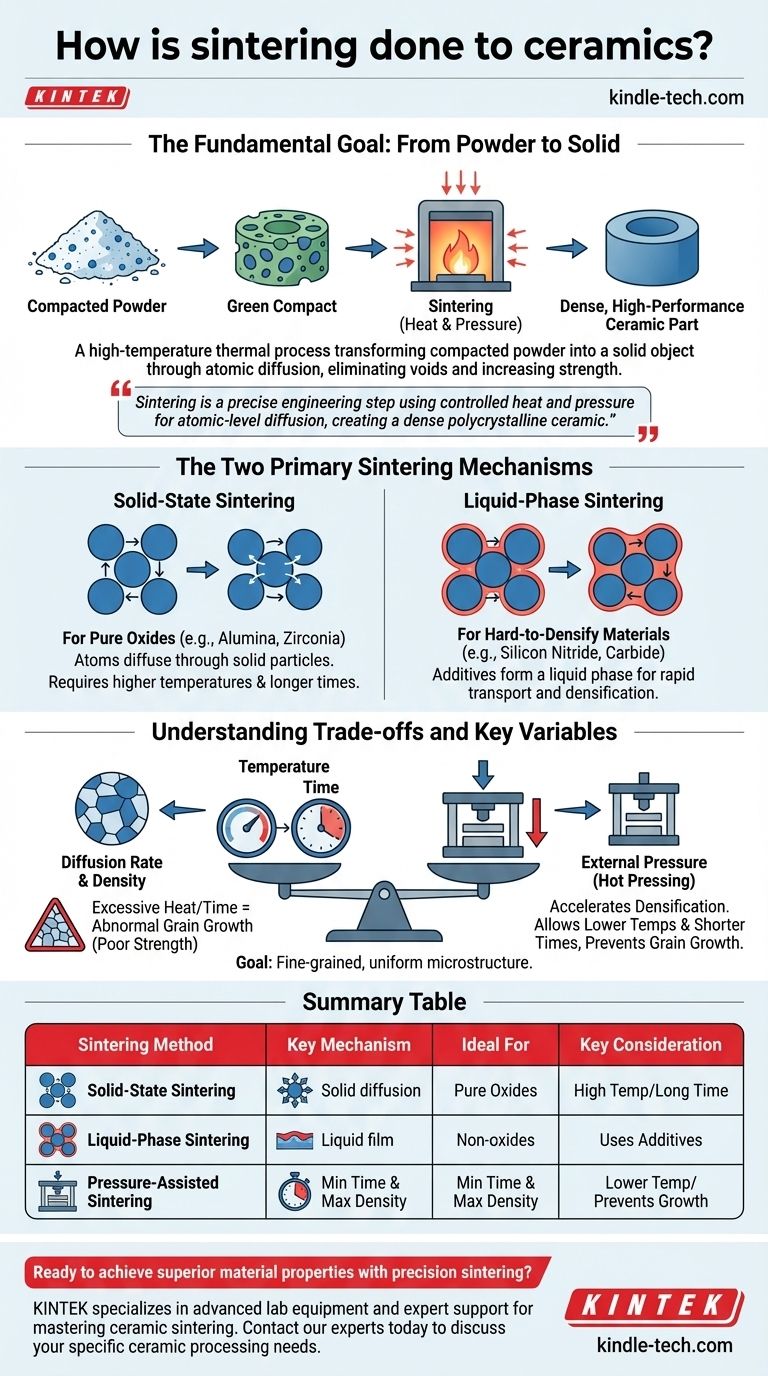

Основная цель: от порошка к твердому телу

Что достигается спеканием

Спекание — это критически важный производственный этап, который преобразует хрупкую, пористую «сырую» деталь, изготовленную из прессованного порошка, в прочный, плотный керамический компонент.

Основным механизмом является перенос массы, при котором атомы перемещаются из областей высокого напряжения (точек контакта между частицами) в области низкого напряжения (поры или пустоты). Этот процесс постепенно закрывает поры и связывает частицы в сплошную массу.

Отправная точка: «Сырая заготовка»

Процесс начинается с «сырой заготовки» — керамического порошка, который был спрессован или отлит в нужную форму.

Начальная пористость этой сырой заготовки является критическим фактором. Более плотное начальное состояние, как правило, приводит к более плотному конечному продукту с меньшим требуемым временем и температурой спекания.

Два основных механизма спекания

Выбор метода спекания в значительной степени зависит от типа обрабатываемой керамики. Два основных пути — это твердофазное и жидкофазное спекание.

Твердофазное спекание: для чистых оксидов

Этот метод используется для таких материалов, как глинозем и цирконий. При твердофазном спекании атомы диффундируют полностью через твердые частицы.

Поскольку диффузия через твердое тело является относительно медленным процессом, этот метод обычно требует более высоких температур и более длительного времени спекания для достижения полной спекаемости.

Жидкофазное спекание: для трудноспекаемых материалов

Этот подход необходим для керамики, которую очень трудно спекать посредством твердофазной диффузии, такой как нитрид кремния и карбид кремния.

В этом процессе со смесью керамического порошка смешиваются специальные добавки. При температуре спекания эти добавки плавятся и образуют тонкую жидкую пленку вокруг керамических частиц. Эта жидкая фаза действует как быстрая среда переноса, позволяя частицам быстро перестраиваться и уплотняться за счет капиллярных сил.

Понимание компромиссов и ключевых переменных

Успешное спекание зависит от точного контроля нескольких взаимосвязанных параметров. Неправильное управление этими переменными может привести к получению компонента с плохими механическими свойствами.

Критическая роль температуры и времени

Температура и время являются основными рычагами управления процессом спекания. Более высокие температуры и более длительные выдержки увеличивают скорость диффузии, что приводит к увеличению плотности.

Однако чрезмерный нагрев или время могут вызвать аномальный рост зерна, при котором некоторые кристаллы растут намного больше других. Это создает неоднородную микроструктуру, которая может серьезно ухудшить механическую прочность материала.

Влияние внешнего давления

Приложение внешнего давления во время нагрева, известное как спекание с помощью давления или горячее прессование, может значительно улучшить результат.

Давление ускоряет уплотнение, механически сжимая частицы вместе, что помогает более эффективно закрывать поры. Это позволяет использовать более низкие температуры спекания и более короткое время процесса, что, в свою очередь, помогает предотвратить нежелательный рост зерна.

Конечные свойства зависят от микроструктуры

В конечном счете, цель состоит в том, чтобы создать мелкозернистую, однородную микроструктуру с минимальной пористостью. Механическая прочность, твердость, термическая стабильность и оптические свойства конечной керамики являются прямыми функциями этой спеченной микроструктуры.

Сделайте правильный выбор для вашей цели

Правильная стратегия спекания диктуется материалом, с которым вы работаете, и вашими целями по производительности.

- Если ваше основное внимание уделяется обработке чистых оксидных керамик (таких как глинозем или цирконий): Вы будете полагаться на твердофазное спекание, требующее точного контроля высоких температур и длительного времени для достижения полной плотности.

- Если ваше основное внимание уделяется уплотнению неорганических керамик (таких как карбид кремния): Вам потребуется жидкофазное спекание с использованием тщательно подобранных добавок для облегчения уплотнения при более управляемых температурах.

- Если ваше основное внимание уделяется минимизации времени процесса и максимизации конечной плотности: Вам следует рассмотреть метод спекания с помощью давления, чтобы ускорить закрытие пор и ограничить нежелательный рост зерна.

Освоение переменных спекания — это то, что превращает простой керамический порошок в высокоэффективный конструкционный материал.

Сводная таблица:

| Метод спекания | Ключевой механизм | Идеально подходит для | Ключевое соображение |

|---|---|---|---|

| Твердофазное спекание | Атомная диффузия через твердые частицы | Чистые оксиды (например, глинозем, цирконий) | Требует высоких температур и длительного времени |

| Жидкофазное спекание | Быстрый перенос через жидкую пленку | Неорганические соединения (например, нитрид кремния, карбид) | Использует добавки для образования жидкой фазы |

| Спекание с помощью давления | Сочетание тепла с внешним давлением | Минимизация времени процесса и максимизация плотности | Более низкие температуры, предотвращает рост зерна |

Готовы достичь превосходных свойств материала с помощью прецизионного спекания?

KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для освоения процесса спекания керамики. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете существующие протоколы, наши решения помогают вам контролировать критические переменные, такие как температура и давление, для получения плотной, высокоэффективной керамики, необходимой для ваших исследований.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории в обработке керамики.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Каковы технологические преимущества выбора алюминиевой пластины для синтеза нанопленок CuO? Достижение превосходной чистоты

- Какова температура спекания керамических деталей? Руководство по циклам спекания для конкретных материалов

- Вступают ли керамические материалы в реакцию с чем-либо? Раскрываем пределы химической инертности

- Почему для металлических образцов используются подложки из оксида алюминия высокой чистоты? Обеспечение целостности эксперимента при гидрировании

- Какой материал используется в высокотемпературных печах? Выбор правильной керамики для экстремального нагрева

- Каковы технические преимущества использования керамических материалов в качестве мембран в стеках МТЭ?

- Что такое керамические материалы? Понимание их основных свойств и промышленного применения

- Каковы три типа дентальной керамики? Руководство по балансированию эстетики и прочности