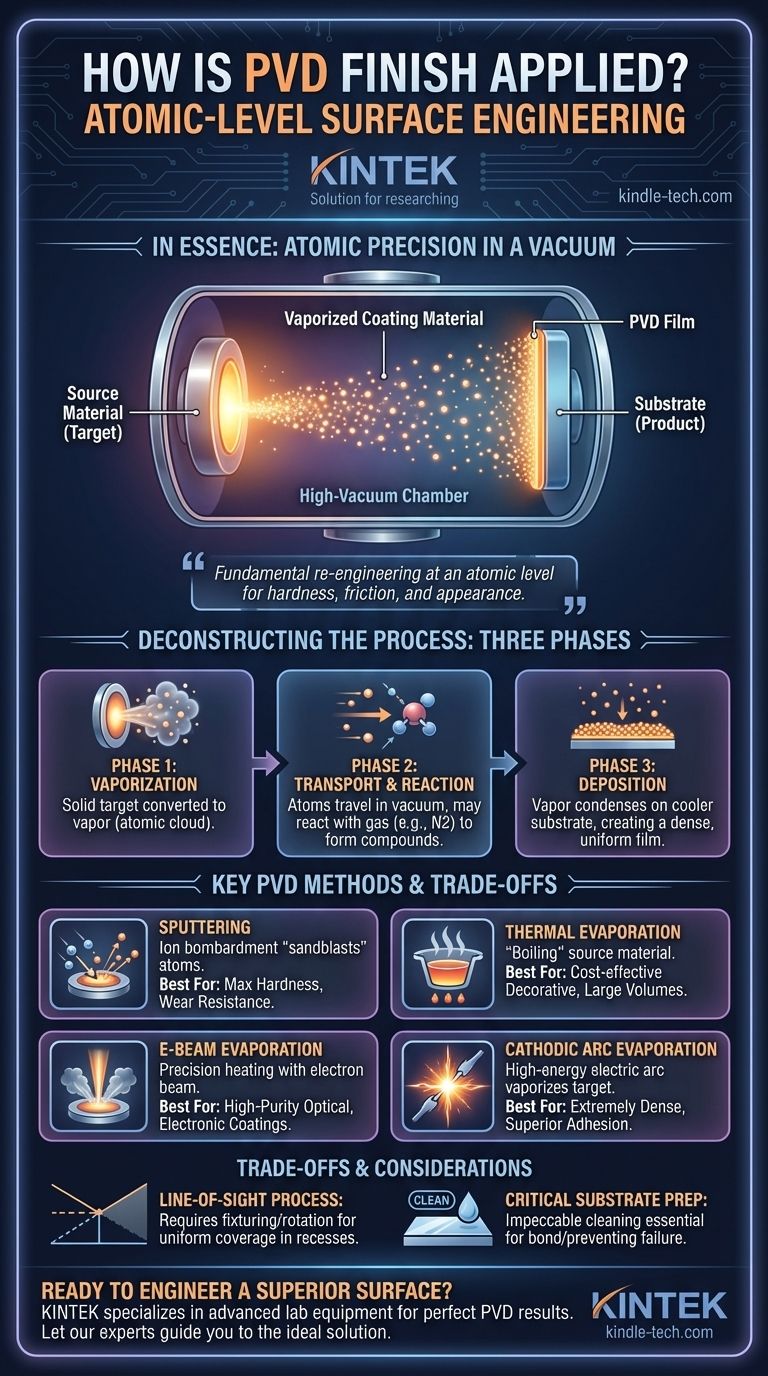

По сути, нанесение PVD-покрытия включает помещение изделия в камеру с высоким вакуумом и осаждение испаренного материала покрытия на его поверхность, атом за атомом. Исходный материал превращается в пар с помощью таких методов, как распыление или нагрев, который затем перемещается через вакуум и конденсируется на целевом объекте, образуя чрезвычайно тонкую, прочную и точно контролируемую пленку.

Основной принцип физического осаждения из паровой фазы (PVD) заключается не просто в покрытии объекта, а в фундаментальной перестройке его поверхности на атомном уровне. Эта точность позволяет значительно улучшить твердость, трение и внешний вид, используя лишь микроскопический слой материала.

Деконструкция процесса PVD

Чтобы по-настоящему понять, как применяется PVD, лучше разбить его на фундаментальные стадии. Каждый шаг тщательно контролируется для достижения желаемого результата.

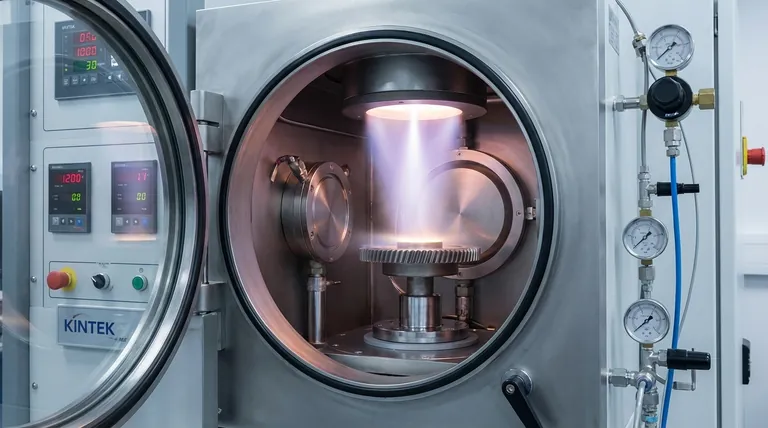

Вакуумная среда необходима

Весь процесс происходит в камере, откачанной до очень высокого вакуума. Это критически важно по двум причинам: это удаляет любые атмосферные газы, которые могут загрязнить покрытие, и позволяет испаренным атомам перемещаться непосредственно к подложке, не сталкиваясь с молекулами воздуха.

Фаза 1: Испарение (создание атомного облака)

Первым шагом является преобразование твердого исходного материала, известного как «мишень», в пар. Это определяющая стадия процесса, и для ее выполнения существует несколько методов. Цель состоит в том, чтобы высвободить отдельные атомы или молекулы из твердой мишени.

Фаза 2: Транспортировка и реакция

После испарения эти атомы перемещаются через вакуумную камеру. Во время этого перехода в камеру может быть введен реактивный газ (например, азот, кислород или метан). Этот газ реагирует с атомами металла, образуя специфическое составное покрытие, такое как нитрид титана (для золотого цвета и твердости) или нитрид хрома.

Фаза 3: Осаждение (формирование пленки)

Когда испаренные атомы достигают более холодной поверхности изделия («подложки»), они конденсируются и образуют тонкую, очень адгезионную пленку. Поскольку это происходит атом за атомом, полученное покрытие является исключительно плотным и однородным, способным воспроизводить даже мельчайшие текстуры поверхности.

Объяснение ключевых методов PVD

Основное различие между методами PVD заключается в том, как твердый материал испаряется на Фазе 1. Выбранный метод зависит от материала покрытия и желаемых свойств конечной отделки.

Распыление (атомная «пескоструйная обработка»)

При распылении камера заполняется небольшим количеством инертного газа, обычно аргона, который затем ионизируется для создания плазмы. Эти высокоэнергетические ионы ускоряются к материалу мишени, бомбардируя его с такой силой, что они «выбивают» или распыляют отдельные атомы, которые затем осаждаются на подложку.

Термическое испарение (метод «кипячения»)

Этот метод включает нагрев исходного материала в вакууме до тех пор, пока он не испарится, подобно тому, как кипящая вода превращается в пар. Материал часто находится в контейнере, который нагревается электрическим резистивным элементом. Это более простой, экономически эффективный метод, подходящий для некоторых материалов, таких как золото.

Электронно-лучевое испарение (метод точного нагрева)

Более продвинутая форма испарения, эта техника использует высокоэнергетический пучок электронов для нагрева материала мишени в очень локализованной точке. Это позволяет испарять материалы с очень высокими температурами плавления и обеспечивает превосходный контроль над чистотой покрытия.

Катодное дуговое испарение (высокоэнергетическая искра)

В этом методе на поверхности мишени возникает высокоточная низковольтная электрическая дуга. Интенсивная энергия дугового пятна испаряет материал и создает сильно ионизированный пар. Этот высокий уровень ионизации приводит к чрезвычайно плотным покрытиям с превосходной адгезией.

Понимание компромиссов и соображений

Хотя PVD является мощным инструментом, это не универсальное решение. Понимание его ограничений является ключом к эффективному использованию.

Это процесс прямой видимости

Атомы PVD перемещаются относительно по прямой линии от источника к подложке. Это означает, что поверхности, которые «скрыты» или находятся в глубоких углублениях, могут не получить равномерного покрытия. Для смягчения этого часто используются крепления и вращение деталей, но это остается фундаментальным ограничением.

Подготовка подложки критически важна

Конечное покрытие так же хорошо, как и его связь с поверхностью. Подложка должна быть безупречно чистой и свободной от любых масел, оксидов или загрязнений. Неправильная очистка является основной причиной отказа покрытия, такого как отслаивание или шелушение.

Метод определяет свойства пленки

Выбор между распылением и испарением не случаен. Распыление часто производит более плотные пленки с лучшей адгезией из-за более высокой энергии осаждающихся атомов. Испарение, однако, может достигать более высоких скоростей осаждения и часто предпочтительнее для высокочистых оптических или электронных покрытий.

Правильный выбор для вашего продукта

Ваша цель определяет лучший подход к PVD. Процесс может быть адаптирован для производительности, эстетики или баланса того и другого.

- Если ваша основная цель — максимальная твердость и износостойкость: Распыление или дуговое испарение обычно предпочтительнее, поскольку они создают самые плотные и долговечные пленки.

- Если ваша основная цель — высокочистая декоративная или оптическая отделка: Электронно-лучевое испарение обеспечивает превосходный контроль над чистотой материала и идеально подходит для чувствительных применений.

- Если ваша основная цель — экономичная металлическая отделка большого объема деталей: Более простые методы, такие как термическое испарение или базовое DC-распыление, могут обеспечить отличные косметические результаты без затрат на более сложные процессы.

Понимая PVD как набор инструментов для атомно-уровневой инженерии поверхности, вы можете выбрать точный метод для значительного увеличения ценности и производительности вашего продукта.

Сводная таблица:

| Метод PVD | Как это работает | Лучше всего подходит для |

|---|---|---|

| Распыление | Атомы «выбиваются» из мишени ионной бомбардировкой. | Максимальная твердость, износостойкость, плотные пленки. |

| Термическое испарение | Исходный материал нагревается до испарения. | Экономичные декоративные покрытия для больших объемов. |

| Электронно-лучевое испарение | Высокоэнергетический электронный луч точно нагревает мишень. | Высокочистые оптические, электронные или декоративные покрытия. |

| Катодное дуговое испарение | Электрическая дуга испаряет мишень, создавая сильно ионизированный пар. | Чрезвычайно плотные покрытия с превосходной адгезией. |

Готовы создать превосходную поверхность для вашего продукта?

Точное, атом за атомом, управление PVD-покрытием может фундаментально улучшить твердость вашего продукта, уменьшить трение и создать потрясающие, долговечные покрытия. Выбор правильного метода — от распыления для максимальной долговечности до испарения для высокочистой эстетики — имеет решающее значение для вашего успеха.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхностей, помогая лабораториям и производителям достигать идеальных результатов. Позвольте нашим экспертам подобрать идеальное PVD-решение для вашего конкретного применения.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как PVD-покрытие может повысить ценность и производительность вашего продукта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вольфрамовая лодочка для нанесения тонких пленок

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах