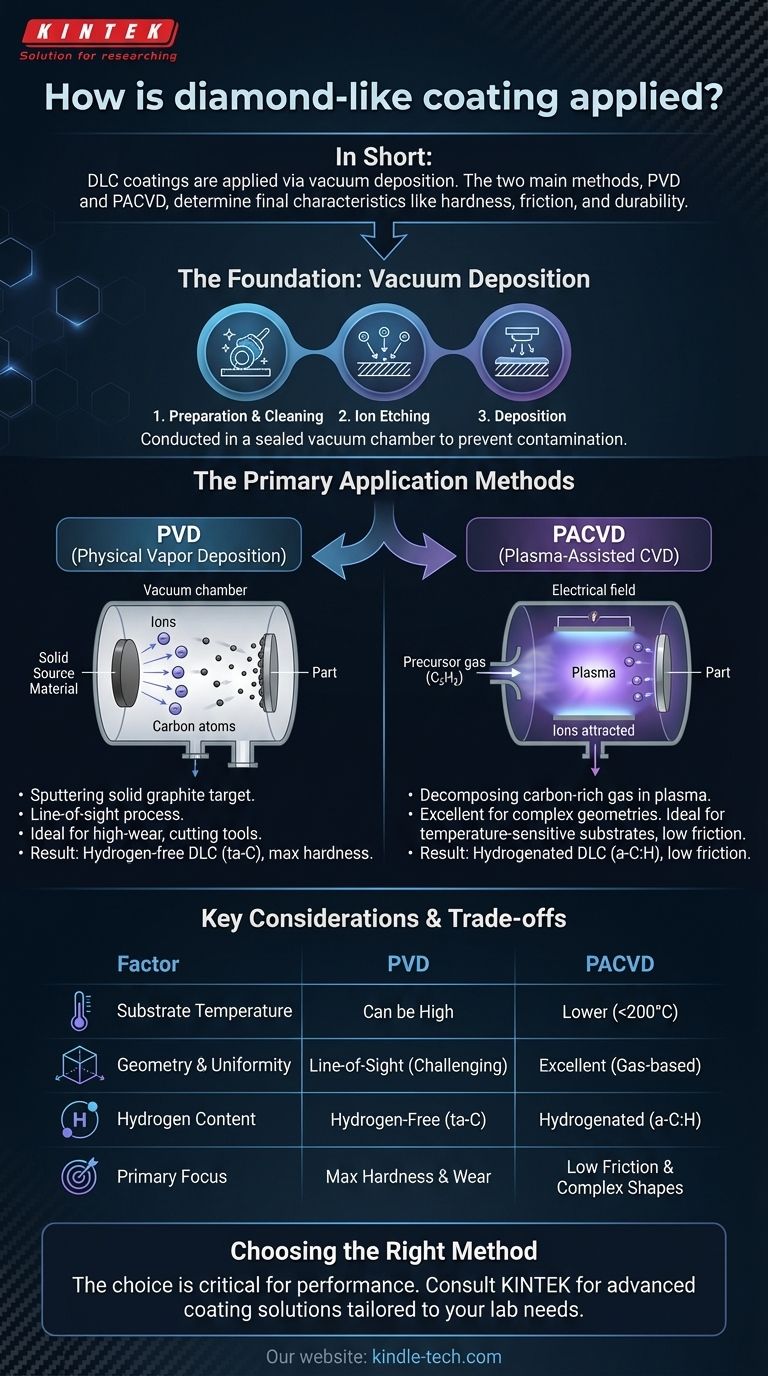

Короче говоря, алмазоподобные углеродные (DLC) покрытия наносятся с использованием строго контролируемых технологий вакуумного напыления. Два основных метода — это физическое осаждение из паровой фазы (PVD), при котором испаряется твердый источник углерода, и химическое осаждение из паровой фазы с плазменным усилением (PACVD), при котором углеродсодержащий газ разлагается в плазме для формирования пленки. Выбор метода имеет решающее значение, поскольку он напрямую определяет конечные характеристики покрытия.

Понимание процесса нанесения — это не просто техническое любопытство; это ключ к выбору покрытия с нужной твердостью, коэффициентом трения и долговечностью для вашей конкретной цели. Выбранный метод диктует свойства, которые вы получите.

Основа нанесения DLC: Вакуумное напыление

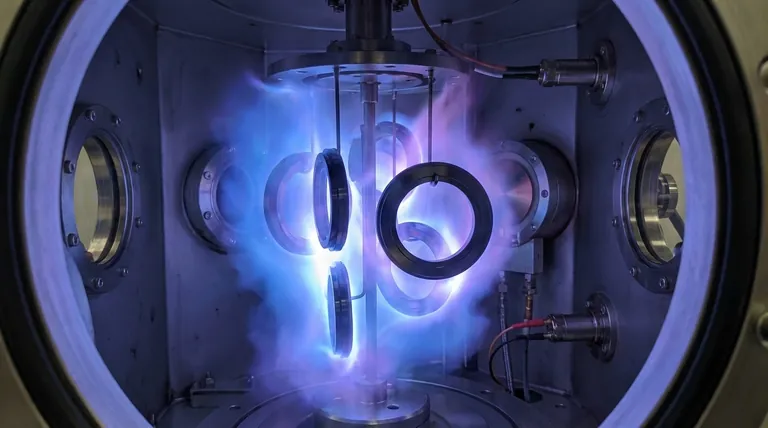

Все профессиональные методы нанесения DLC проводятся внутри герметичной вакуумной камеры. Эта контролируемая среда является обязательным условием и служит основой для создания высококачественного, долговечного покрытия.

Почему вакуум необходим

Вакуумная среда удаляет атмосферные газы, такие как кислород, азот и водяной пар. Эти молекулы в противном случае загрязнили бы покрытие, создавая слабые места и препятствуя надлежащему сцеплению с поверхностью детали (подложкой).

Создание вакуума обеспечивает чистый, высокоэнергетический процесс, в котором отдельные атомы и ионы могут быть точно контролируемы и направлены на подложку для формирования плотной, однородной пленки.

Три основных этапа осаждения

Независимо от используемой конкретной технологии, процесс включает три фундаментальных шага:

- Подготовка и очистка: Детали тщательно очищаются от всех масел, мусора и оксидов. Это часто самый важный шаг для обеспечения надлежащего сцепления покрытия.

- Ионное травление: Внутри вакуумной камеры деталь подвергается бомбардировке ионами (обычно аргоном). Эта микроскопическая «пескоструйная обработка» удаляет любые оставшиеся поверхностные загрязнения на атомном уровне и слегка шероховатость поверхности для обеспечения прочной механической связи.

- Осаждение: Это сам этап нанесения покрытия, где используется конкретный процесс PVD или PACVD для послойного наращивания пленки DLC на подложке.

Объяснение основных методов нанесения

На этапе «осаждения» методы расходятся. Выбор между PVD и PACVD полностью зависит от желаемых свойств покрытия и характера покрываемой детали.

PVD (Физическое осаждение из паровой фазы)

В процессах PVD твердый источник материала (мишень, обычно изготовленная из графита) преобразуется в пар, который физически перемещается и конденсируется на подложке.

Наиболее распространенным методом PVD для DLC является распыление (sputtering). При этом графитовая мишень бомбардируется высокоэнергетическими ионами, которые выбивают атомы углерода. Эти «распыленные» атомы затем перемещаются через камеру и осаждаются на деталях, формируя покрытие.

PACVD (Химическое осаждение из паровой фазы с плазменным усилением)

В PACVD нет твердой мишени. Вместо этого в вакуумную камеру подается богатый углеродом газ-прекурсор (например, ацетилен, C₂H₂).

Электрическое поле используется для зажигания плазмы — возбужденного состояния газа. Эта плазма расщепляет молекулы газа-прекурсора, создавая реактивные ионы углерода и водорода. Отрицательное напряжение, приложенное к детали, ускоряет эти ионы к ней, где они соединяются на поверхности, образуя пленку DLC.

Понимание компромиссов и ключевых аспектов

Решение об использовании PVD или PACVD является техническим и основано на важных компромиссах.

Температура подложки: критический ограничитель

PACVD, как правило, является низкотемпературным процессом, часто проводимым при температуре ниже 200°C (392°F). Это делает его идеальным для термочувствительных материалов, таких как алюминий, некоторые инструментальные стали и даже некоторые полимеры, которые размягчатся или деформируются при более высоких температурах.

Некоторые процессы PVD могут требовать значительно более высоких температур, что ограничивает их применение на материалах, которые не выдерживают нагрева без потери своих заданных свойств.

Геометрия компонента и однородность

Поскольку PACVD использует газ, заполняющий всю камеру, он исключительно хорошо подходит для нанесения однородного слоя на сложные формы, внутренние отверстия и замысловатые элементы.

PVD — это в большей степени процесс, работающий по прямой видимости. Хотя крепления в камере вращают детали для улучшения покрытия, может быть сложно равномерно покрыть глубокие карманы или скрытые поверхности.

Содержание водорода и конечные свойства

Метод нанесения напрямую контролирует атомную структуру покрытия. Процессы PACVD по своей сути включают водород в пленку, создавая гидрированный DLC (a-C:H). Эти пленки известны чрезвычайно низким коэффициентом трения, что делает их идеальными для скользящих компонентов.

Методы PVD, такие как распыление, могут производить безводородный DLC (ta-C). Эти пленки, как правило, более твердые, плотные и износостойкие, что делает их более подходящими для режущих инструментов и применений с высокой ударной нагрузкой.

Выбор правильного метода для вашего применения

Выбор правильного процесса нанесения — это вопрос согласования сильных сторон метода с вашей основной инженерной целью.

- Если ваш основной фокус — максимальная твердость и износостойкость: Безводородный процесс PVD часто является лучшим выбором, при условии, что подложка выдерживает температуру обработки.

- Если ваш основной фокус — покрытие термочувствительного материала: Низкотемпературный характер PACVD делает его самым безопасным и эффективным вариантом.

- Если ваш основной фокус — достижение максимально низкого трения или покрытие сложной геометрии: Газовый подход и гидрированные пленки PACVD дадут наилучшие результаты.

Понимая, как процесс нанесения диктует конечный результат, вы можете выйти за рамки общего запроса на «DLC» и указать именно то покрытие, которое требуется вашему проекту для успеха.

Сводная таблица:

| Метод нанесения | Ключевой процесс | Идеально подходит для | Ключевое свойство |

|---|---|---|---|

| PVD (Физическое осаждение из паровой фазы) | Распыление твердой графитовой мишени | Применения с высоким износом, режущие инструменты | Максимальная твердость, износостойкость (Безводородный DLC) |

| PACVD (Химическое осаждение из паровой фазы с плазменным усилением) | Разложение углеродсодержащего газа (например, ацетилена) в плазме | Сложные геометрии, термочувствительные подложки (например, алюминий), потребности в низком трении | Отличная однородность, низкое трение (Гидрированный DLC), низкотемпературный процесс |

Укажите идеальное DLC-покрытие для уникальных требований вашего проекта. Выбор между PVD и PACVD имеет решающее значение для достижения желаемой твердости, коэффициента трения и долговечности для вашего лабораторного оборудования или компонентов. KINTEK специализируется на передовых решениях по нанесению покрытий для лабораторных нужд. Наши эксперты помогут вам выбрать идеальный процесс для повышения производительности и долговечности. Свяжитесь с нашей командой сегодня для консультации.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Лабораторные алмазные материалы с легированием бором методом CVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Электрохимическая ячейка для оценки покрытий

Люди также спрашивают

- Каковы недостатки DLC-покрытия? Ключевые ограничения, которые следует учитывать перед применением

- Каковы преимущества плазменно-усиленного химического осаждения из паровой фазы? Обеспечение нанесения высококачественных пленок при низких температурах

- Какие конкретные типы тонких пленок обычно наносятся системами PECVD? Ключевые материалы и области применения

- Сколько стоит нанесение DLC-покрытия? Подробный анализ факторов ценообразования

- Можно ли наносить DLC на алюминий? Достижение превосходной твердости поверхности для легких компонентов

- Как долго служит покрытие DLC? Обеспечьте экстремальную долговечность для ваших компонентов

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Какова скорость осаждения PECVD? Высокоскоростной низкотемпературный процесс, который вы контролируете