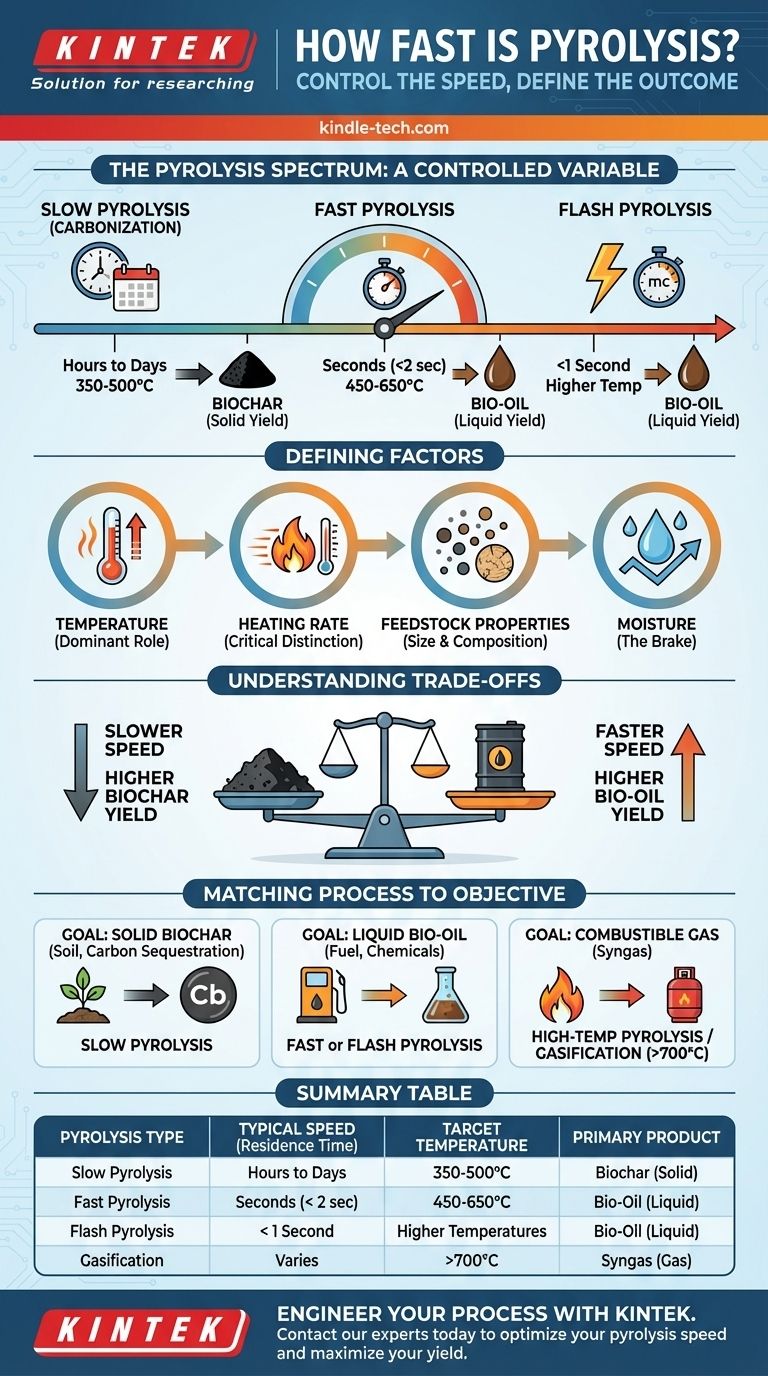

Скорость пиролиза не является единой величиной, а представляет собой строго контролируемую переменную процесса, при этом время реакции варьируется от менее чем секунды до нескольких дней. Скорость намеренно регулируется в зависимости от используемого сырья и, что наиболее важно, от желаемого конечного продукта — будь то твердый биоуголь, жидкая бионефть или горючий газ.

Вопрос не в том, "насколько быстр пиролиз?", а скорее в том, "насколько быстрым должен быть мой процесс пиролиза для достижения конкретной цели?" Скорость определяется температурой и скоростью нагрева, которые регулируются для оптимизации выхода твердых, жидких или газообразных продуктов.

Определяющие факторы скорости пиролиза

Чтобы понять скорость пиролиза, вы должны сначала понять переменные, которые ее контролируют. "Скорость" является результатом совместной работы химической кинетики, теплопередачи и массопередачи.

Доминирующая роль температуры

По своей сути, пиролиз — это термическое разложение материала в отсутствие кислорода. Как и большинство химических реакций, его скорость экспоненциально зависит от температуры.

Более высокие температуры обеспечивают больше энергии для разрыва химических связей, что значительно ускоряет реакции разложения.

Скорость нагрева: критическое различие

Скорость нагрева — то, как быстро сырье достигает целевой температуры пиролиза — является наиболее важным фактором, отличающим различные режимы пиролиза.

Высокая скорость нагрева гарантирует, что материал быстро проходит через более низкие температурные диапазоны, где доминируют реакции образования угля. Это имеет решающее значение для максимизации выхода жидких продуктов.

Свойства сырья: размер и состав

Физическая и химическая природа исходного материала, или сырья, напрямую влияет на общее время процесса.

Размер частиц является основным узким местом. Тепло должно проходить от поверхности частицы к ее сердцевине. Меньшие частицы имеют гораздо более высокое отношение площади поверхности к объему, что обеспечивает значительно более быстрый и равномерный нагрев.

Состав также имеет значение. Органические материалы, такие как биомасса, состоят из гемицеллюлозы, целлюлозы и лигнина, каждый из которых разлагается при разных температурах и скоростях.

Влияние влажности

Любая вода, присутствующая в сырье, должна испариться до того, как температура материала сможет подняться до точки пиролиза.

Эта фаза сушки потребляет значительное количество энергии и времени, что является основным тормозом общей скорости процесса. Предварительная сушка сырья является распространенным и критически важным этапом во многих операциях.

Три скорости для трех разных целей

Инженеры разработали различные режимы пиролиза, каждый из которых определяется своей скоростью и температурой, для получения конкретного продукта.

Медленный пиролиз (карбонизация): от часов до дней

Этот процесс использует низкие температуры (около 350-500°C) и очень медленные скорости нагрева. Время пребывания твердого материала в реакторе может составлять много часов или даже дней.

Цель здесь — максимизировать выход твердого продукта, биоугля. Медленный процесс способствует вторичным реакциям образования угля.

Быстрый пиролиз: вопрос секунд

Быстрый пиролиз использует умеренные температуры (около 450-650°C), но требует чрезвычайно высоких скоростей нагрева.

Сырье нагревается до целевой температуры за доли секунды. Образующиеся пары затем быстро охлаждаются (закаляются) для предотвращения дальнейших реакций. Общее время пребывания паров обычно составляет менее 2 секунд. Весь этот процесс разработан для максимизации выхода жидкой бионефти.

Мгновенный пиролиз: менее секунды

Это еще более экстремальная версия быстрого пиролиза, часто использующая более высокие температуры и еще более высокие скорости нагрева.

Цель та же — максимизировать выход жидкой бионефти — за счет минимизации времени пребывания паров в горячей зоне реакции. Время пребывания паров часто составляет менее одной секунды.

Понимание компромиссов

Выбор скорости пиролиза — это инженерное решение с прямыми последствиями для распределения продуктов, сложности эксплуатации и стоимости.

Скорость против выхода продукта

Существует обратная зависимость между скоростью процесса и выходом биоугля.

Более медленные процессы позволяют протекать реакциям образования угля, максимизируя выход твердого продукта. Более быстрые процессы с быстрым охлаждением предназначены для "замораживания" реакции на промежуточной жидкой стадии, максимизируя выход бионефти.

Узкое место теплопередачи

Достижение высоких скоростей нагрева, необходимых для быстрого пиролиза, является серьезной инженерной задачей. Это основной ограничивающий фактор.

Именно поэтому реакторы быстрого пиролиза часто используют очень мелкие частицы сырья (например, <1-2 мм) и сложные конструкции, такие как псевдоожиженные слои или абляционные реакторы, чтобы обеспечить практически мгновенное попадание тепла в материал.

Сложность процесса и стоимость

Как правило, более быстрые процессы требуют более сложного и дорогостоящего оборудования. Простая периодическая печь для медленного пиролиза (производство древесного угля) гораздо менее сложна, чем непрерывно работающий циркулирующий реактор с псевдоожиженным слоем для быстрого пиролиза.

Согласование процесса с вашей целью

Оптимальная скорость пиролиза полностью определяется желаемым результатом.

- Если ваша основная цель — создание твердого биоугля для улучшения почвы или связывания углерода: Вам нужен процесс медленного пиролиза с временем пребывания от часов до дней.

- Если ваша основная цель — производство жидкой бионефти в качестве возобновляемого топлива или химического прекурсора: Вы должны использовать процесс быстрого или мгновенного пиролиза с временем пребывания в секундах.

- Если ваша основная цель — получение горючего газа (синтез-газа): Вам следует рассмотреть высокотемпературный пиролиз или газификацию, где температуры превышают 700°C для способствования крекингу всех смол в постоянные газы.

В конечном итоге, контроль скорости пиролиза является ключом к контролю результата процесса.

Сводная таблица:

| Тип пиролиза | Типичная скорость (время пребывания) | Целевая температура | Основной продукт |

|---|---|---|---|

| Медленный пиролиз | Часы до дней | 350-500°C | Биоуголь (твердый) |

| Быстрый пиролиз | Секунды (< 2 сек) | 450-650°C | Бионефть (жидкий) |

| Мгновенный пиролиз | < 1 секунда | Более высокие температуры | Бионефть (жидкий) |

| Газификация | Варьируется | >700°C | Синтез-газ (газ) |

Готовы спроектировать свой процесс пиролиза?

Выбор правильной скорости и температуры имеет решающее значение для достижения ваших целей по продукту, будь то высокоурожайный биоуголь для связывания углерода или жидкая бионефть для возобновляемого топлива. Правильное лабораторное оборудование необходимо для исследований и разработок, а также для оптимизации процесса.

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для исследований и разработок в области пиролиза. От печей с точным контролем температуры до реакторных систем, мы предоставляем надежные инструменты, необходимые для масштабирования вашего процесса от лаборатории до производства.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение. Позвольте нам помочь вам выбрать идеальное оборудование для оптимизации скорости пиролиза и максимизации выхода продукта.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

Люди также спрашивают

- Каков диапазон пиролиза? Мастер-контроль температуры для оптимального выхода биопродуктов

- Как высокотемпературная печь для кальцинирования используется в золь-гель процессе BZY20? Получение чистых кубических перовскитных фаз

- Почему для спекания нержавеющих сталей требуются высокие температуры? Получите чистые результаты с высокой плотностью

- В чем разница между пиролизом, сжиганием и газификацией? Руководство по технологиям термической конверсии

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала