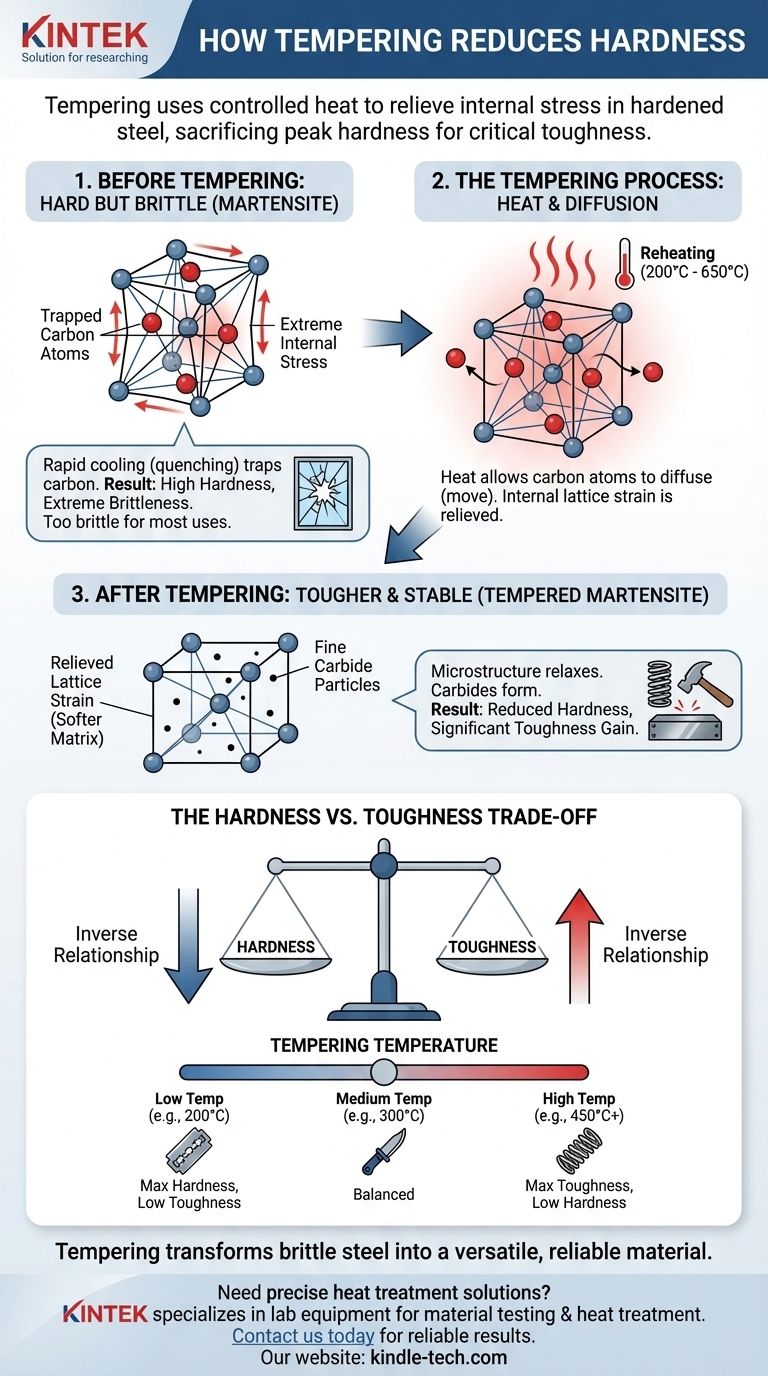

По сути, отпуск снижает твердость, обеспечивая ровно столько тепла, чтобы снять огромное внутреннее напряжение в закаленной стали. Этот контролируемый повторный нагрев позволяет захваченным атомам углерода двигаться, преобразуя хрупкую, сильно напряженную микроструктуру стали в более вязкую и стабильную. Хотя основная цель — значительное повышение вязкости, предсказуемое снижение твердости является прямым следствием.

Неотпущенная сталь, известная как мартенсит, чрезвычайно твердая, но слишком хрупкая для практически любого практического применения. Отпуск — это важнейший процесс, заключающийся в контролируемой потере части этой максимальной твердости для достижения критической вязкости, необходимой для долговечного и надежного компонента.

Состояние стали до отпуска: твердая, но хрупкая

Чтобы понять отпуск, вы должны сначала понять материал, на который он воздействует. Сталь обычно подвергают отпуску сразу после процесса упрочнения, называемого закалкой.

Процесс закалки и мартенсит

Во время закалки сталь нагревают до высокой температуры, при которой ее кристаллическая структура становится аустенитом — формой, способной растворять значительное количество углерода. Когда эту горячую сталь быстро охлаждают (закаляют), атомы углерода оказываются захваченными внутри кристаллической решетки железа.

Это быстрое охлаждение заставляет аустенит превратиться в мартенсит — кристаллическую структуру с объемно-центрированной тетрагональной (ОЦТ) решеткой.

Почему мартенсит такой твердый

Определяющей характеристикой мартенсита является его чрезвычайное внутреннее напряжение. Захваченные атомы углерода искажают кристаллическую решетку железа, не позволяя кристаллическим плоскостям скользить друг относительно друга.

Это сопротивление скольжению, известное как движение дислокаций, и есть определение твердости на микроскопическом уровне. Чем больше напряжение, тем тверже материал.

Критический недостаток: чрезвычайная хрупкость

Эта высокая твердость достигается ценой: чрезвычайной хрупкости. Огромное внутреннее напряжение заставляет материал вести себя как стекло. Он обладает очень низким сопротивлением разрушению и раскалывается при резком ударе или изгибе.

Для таких инструментов, как ножи, топоры, или конструкционных деталей, таких как болты, эта хрупкость является катастрофической точкой отказа.

Механика отпуска: снятие внутренних напряжений

Отпуск — это термическая обработка ниже критической температуры, что означает, что сталь повторно нагревается до температуры ниже точки, при которой она снова превратится в аустенит (обычно от 200°C до 650°C / 400°F до 1200°F).

Роль тепла и диффузии углерода

Добавленная тепловая энергия от повторного нагрева позволяет «замороженным» атомам углерода наконец двигаться, или диффундировать, через кристаллическую решетку. Это центральный механизм отпуска.

От напряженного мартенсита к более мягкой матрице

По мере того как атомы углерода мигрируют из своих захваченных положений, сильное искажение кристаллической решетки железа снимается. Высоконапряженная ОЦТ-структура мартенсита расслабляется до гораздо менее напряженной объемно-центрированной кубической (ОЦК) структуры, которая, по сути, является формой феррита.

Эта ферритная матрица по своей природе мягче исходного мартенсита, поскольку основной источник его твердости — напряжение решетки — значительно снижен.

Образование мелких карбидов

Мигрирующие атомы углерода не просто исчезают. Они соединяются с атомами железа, образуя новые микроскопические частицы карбида железа (Fe₃C), также известного как цементит.

Конечная структура, называемая отпущенным мартенситом, представляет собой композитный материал: более мягкую ферритную матрицу, армированную тонким дисперсным распределением очень твердых карбидных частиц. Хотя эти карбиды добавляют некоторую твердость, общий эффект снятия внутреннего напряжения решетки заключается в чистом снижении общей твердости стали.

Понимание компромиссов: твердость против вязкости

Связь между твердостью и вязкостью — самая важная концепция в термообработке. Отпуск — это процесс целенаправленного управления этим компромиссом.

Обратная зависимость

Для данной стали твердость и вязкость, как правило, обратно пропорциональны. По мере того как вы отпускаете сталь для снижения ее твердости, вы почти всегда увеличиваете ее вязкость — способность материала поглощать энергию и деформироваться без разрушения.

Управление результатом с помощью температуры

Температура отпуска является основным управляющим параметром. Более высокая температура отпуска обеспечивает больше тепловой энергии, что позволяет увеличить диффузию углерода, больше снять напряжение и сформировать более крупные карбидные частицы.

- Более низкая температура: Приводит к небольшому снижению твердости и значительному увеличению вязкости.

- Более высокая температура: Приводит к большему снижению твердости и максимальному увеличению вязкости.

Сделайте правильный выбор для вашей цели

Идеальный баланс твердости и вязкости полностью определяется предполагаемым применением инструмента. Температура отпуска выбирается специально для достижения этого баланса.

- Если ваш основной акцент — экстремальная износостойкость и удержание режущей кромки (например, лезвия бритв, напильники): Используйте низкую температуру отпуска (около 200°C / 400°F), чтобы сохранить максимальную твердость, сняв при этом ровно столько напряжения, чтобы предотвратить сколы.

- Если ваш основной акцент — баланс твердости и ударопрочности (например, ножи, зубила, головки топоров): Используйте среднюю температуру отпуска (260–340°C / 500–650°F) для достижения хорошего удержания кромки и вязкости, чтобы выдерживать умеренные удары.

- Если ваш основной акцент — максимальная вязкость и гибкость (например, пружины, конструкционные болты, мечи): Используйте высокую температуру отпуска (450°C+ / 850°F+), чтобы пожертвовать значительной твердостью ради способности гнуться, изгибаться и поглощать сильные удары без разрушения.

Отпуск превращает сталь из хрупкого курьеза в универсальную и надежную основу современного мира.

Сводная таблица:

| Температура отпуска | Влияние на твердость | Влияние на вязкость | Идеальное применение |

|---|---|---|---|

| Низкая (~200°C / 400°F) | Небольшое снижение | Значительное увеличение | Лезвия бритв, напильники |

| Средняя (260-340°C / 500-650°F) | Умеренное снижение | Высокое увеличение | Ножи, зубила, топоры |

| Высокая (450°C+ / 850°F+) | Большое снижение | Максимальное увеличение | Пружины, мечи, болты |

Нужна точная термообработка ваших стальных компонентов? KINTEK специализируется на лабораторном оборудовании и расходных материалах для испытаний материалов и процессов термообработки. Наш опыт гарантирует, что вы достигнете точного баланса твердости и вязкости, необходимого для вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории и обеспечить надежные, долговечные результаты.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что такое муфельная печь для озоления? Важность для точного анализа материалов в ключевых отраслях промышленности

- Каков процесс работы муфельной печи? От электричества до точного высокотемпературного контроля

- Что такое печь для определения зольности? Откройте для себя точный анализ минерального состава

- Какова основная цель использования высокотемпературной печи для отжига? Оптимизация носителей катализаторов Pt–SnO2/MWCNT

- Почему для целлюлозных остатков требуется высокотемпературная сушильная печь? Обеспечение точного массового баланса и сухого веса.

- Почему для выхлопных сталей используется печь для испытаний на окисление с водяным паром? Обеспечение надежности сплавов в реальных условиях

- Каково назначение печи для термообработки? Изменение свойств материала для превосходной производительности

- Какова роль высокотемпературной муфельной печи в приготовлении катализаторов Ce-Mn? Повышение структурной реакционной способности