В материаловедении спекание является основным термическим процессом, используемым для уменьшения или устранения пористости в уплотненном порошке. Путем нагрева материала ниже его точки плавления отдельные частицы связываются друг с другом, что приводит к усадке объекта и уменьшению размера и количества пустот (пор) между частицами. Этот процесс превращает хрупкий «сырой» компонент в плотное, когерентное твердое тело.

Спекание принципиально уменьшает пористость, используя тепловую энергию для связывания частиц и уплотнения. Однако это балансирующий акт; те же параметры, которые устраняют поры, также укрупняют микроструктуру материала, создавая критический компромисс между достижением высокой плотности и сохранением других желаемых свойств, таких как механическая прочность.

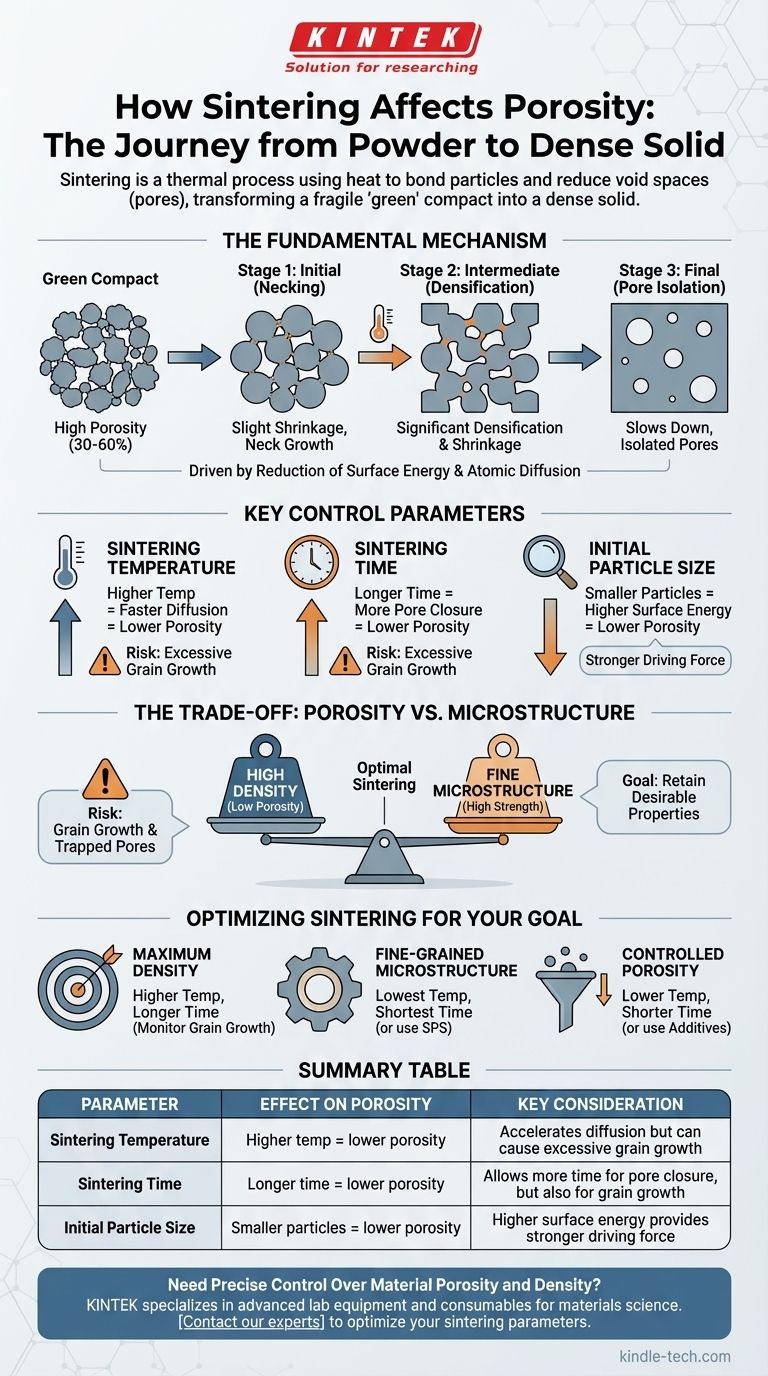

Основной механизм: как спекание уменьшает пористость

Чтобы контролировать пористость, вы должны сначала понять физику, управляющую процессом. Спекание — это диффузионно-контролируемое явление, движимое уменьшением поверхностной энергии.

Отправная точка: «Сырой» компакт

Перед спеканием частицы механически прессуются в форму, называемую сырым компактом. Этот объект обладает значительной пористостью, часто от 30% до 60% от общего объема, состоящей из сети пустот между частицами.

Движущая сила: уменьшение поверхностной энергии

Мелкий порошок имеет огромную площадь поверхности, что соответствует высокой поверхностной энергии. Системы естественным образом стремятся к своему низшему энергетическому состоянию. Спекание обеспечивает тепловую энергию, которая позволяет атомам двигаться или диффундировать, чтобы уменьшить общую площадь поверхности путем образования прочных связей между частицами и устранения пустот.

Стадии уплотнения

Уменьшение пористости происходит предсказуемыми стадиями:

- Начальная стадия: По мере нагрева материала в точках контакта между соседними частицами начинают образовываться «шейки». Это начальное связывание немного увеличивает прочность компонента и вызывает небольшую усадку и уменьшение пористости.

- Промежуточная стадия: Шейки растут, и поры образуют взаимосвязанную, каналообразную сеть. Это стадия, на которой происходит наиболее значительное уплотнение и усадка, резко уменьшая пористость.

- Конечная стадия: Каналы пор сужаются, оставляя за собой изолированные сферические поры. Скорость уплотнения значительно замедляется, поскольку оставшиеся пустоты становится гораздо труднее устранить.

Ключевые параметры контроля и их влияние

Результат спекания определяется несколькими ключевыми параметрами. Ссылка на сплав Ti-15Mo правильно определяет температуру и время как основные рычаги.

Влияние температуры спекания

Температура является наиболее мощным фактором, контролирующим уплотнение. Более высокие температуры значительно увеличивают скорость атомной диффузии, ускоряя рост шеек и закрытие пор. Это приводит к более низкой конечной пористости за более короткое время.

Влияние времени спекания

При заданной температуре более длительное время спекания позволяет процессу диффузии протекать дальше. Это приводит к большему уплотнению и меньшей пористости, поскольку у большего количества пустот есть время для сжатия и закрытия.

Влияние начального размера частиц

Меньшие исходные частицы обладают более высокой поверхностной энергией, создавая более сильную движущую силу для спекания. Следовательно, мелкие порошки часто могут быть спечены до высокой плотности при более низких температурах или за более короткое время по сравнению с более крупными порошками.

Понимание компромиссов: пористость против микроструктуры

Простое максимизация температуры и времени для устранения всей пористости редко является оптимальной стратегией. Спекание навязывает критический компромисс между плотностью и конечной микроструктурой материала.

Проблема роста зерен

Та же тепловая энергия, которая приводит к уплотнению, также приводит к росту зерен. По мере связывания частиц и устранения пор отдельные кристаллические зерна имеют тенденцию сливаться и увеличиваться в размере. Чрезмерный рост зерен может быть вреден для механических свойств, таких как прочность и вязкость разрушения.

Риск захваченных пор

На заключительной стадии спекания быстрый рост зерен может привести к тому, что граница зерна пройдет мимо поры, захватив ее внутри зерна. Эти внутризеренные поры чрезвычайно трудно удалить, и они действуют как концентраторы напряжений, нарушая целостность материала.

Баланс

Целью хорошо разработанного процесса спекания часто является достижение максимально возможной плотности при минимизации роста зерен. Это требует тщательной оптимизации скорости нагрева, пиковой температуры и времени выдержки, чтобы поддерживать материал в промежуточной стадии как можно дольше, прежде чем рост зерен ускорится.

Оптимизация спекания для вашей цели

Ваш подход к спеканию должен быть адаптирован к желаемому результату для вашего компонента. Используйте эти принципы в качестве руководства.

- Если ваша основная цель — достижение максимальной плотности: Вам потребуется использовать более высокие температуры или более длительное время спекания, но вы должны тщательно контролировать процесс, чтобы избежать чрезмерного роста зерен.

- Если ваша основная цель — сохранение мелкозернистой микроструктуры для механической прочности: Используйте максимально низкую температуру и минимальное время, которые обеспечивают минимально необходимую плотность, или рассмотрите передовые методы, такие как искровое плазменное спекание (SPS).

- Если ваша основная цель — создание контролируемой пористой структуры (например, для фильтров или имплантатов): Намеренно используйте более низкие температуры, более короткое время или добавки, удерживающие пространство, чтобы остановить процесс спекания до полного уплотнения.

Понимая эти принципы, вы можете манипулировать процессом спекания, чтобы точно спроектировать конечную пористость и производительность вашего материала.

Сводная таблица:

| Параметр | Влияние на пористость | Ключевое соображение |

|---|---|---|

| Температура спекания | Выше темп. = ниже пористость | Ускоряет диффузию, но может вызвать чрезмерный рост зерен |

| Время спекания | Длительнее время = ниже пористость | Дает больше времени для закрытия пор, но также и для роста зерен |

| Начальный размер частиц | Меньше частиц = ниже пористость | Более высокая поверхностная энергия обеспечивает более сильную движущую силу для уплотнения |

Нужен точный контроль пористости и плотности материала для ваших лабораторных компонентов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для материаловедения. Наш опыт в решениях для термической обработки поможет вам оптимизировать параметры спекания для достижения идеального баланса плотности и микроструктуры для вашего конкретного применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследовательские и производственные цели.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как подготовить образцы для ИК-спектроскопии? Руководство по подготовке твердых, жидких и газообразных образцов

- Каковы правила безопасности для всех процессов нагрева в лаборатории? Руководство по предотвращению несчастных случаев

- Каков процесс работы муфельной печи? От электричества до точного высокотемпературного контроля

- Какова номинальная мощность муфельной печи? Выберите правильное напряжение и мощность для вашей лаборатории

- Из какого материала изготовлена внутренняя часть муфельной печи? Откройте для себя огнеупорное ядро для высокотемпературной точности