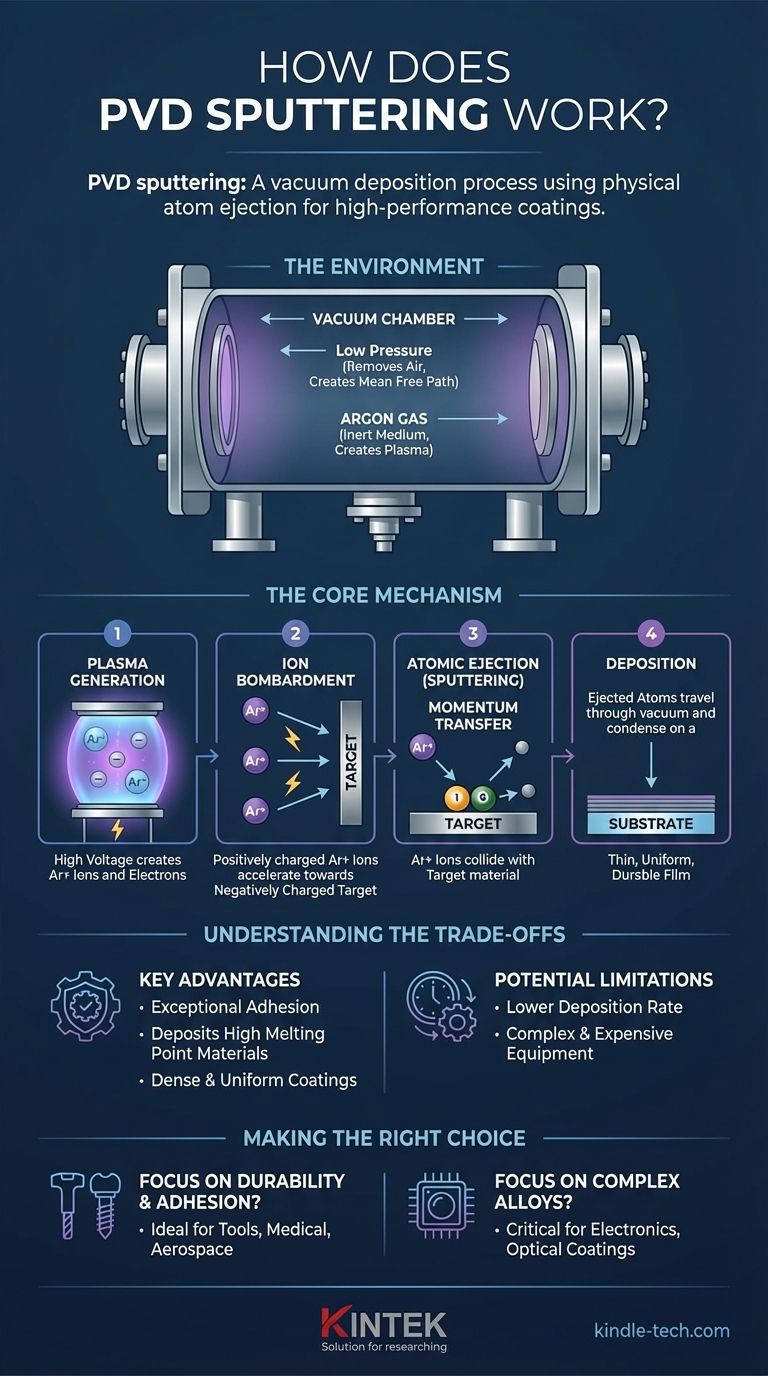

PVD-распыление — это процесс вакуумного нанесения покрытий, при котором поверхность покрывается путем физического выброса атомов из исходного материала с помощью ионной бомбардировки высокой энергией. Представьте себе это как пескоструйную обработку в атомном масштабе, где используются не песок, а ионы газа с энергией для отбивания отдельных атомов от мишени, которые затем пролетают через вакуумную камеру и конденсируются на вашей детали, образуя исключительно тонкую, однородную и прочную пленку.

Основной принцип PVD-распыления — передача импульса. Это чисто физический процесс — не химический и не термический, — который использует плазму для создания высокоэнергетических ионов, бомбардирующих мишень, выбивающих атомы, которые затем осаждаются на подложке для создания высокопроизводительного покрытия.

Среда: Создание идеальных условий

Чтобы понять распыление, вы должны сначала понять среду, которую оно требует. Весь процесс происходит внутри герметичной вакуумной камеры, что критически важно по двум причинам.

### Роль вакуума

Во-первых, из камеры откачивается воздух до очень низкого давления, удаляя почти весь воздух и другие остаточные газы. Это создает «среднюю длину свободного пробега» для атомов, чтобы они могли перемещаться от источника к подложке.

Без вакуума распыленные атомы просто сталкивались бы с молекулами воздуха и не достигали бы места назначения контролируемым образом.

### Введение технологического газа

После достижения высокого вакуума в камеру вводится небольшое, точно контролируемое количество инертного газа — чаще всего аргона.

Этот газ не является реагентом; это среда, которая будет использоваться для создания плазмы и предоставления ионов для процесса бомбардировки.

Основной механизм: от плазмы до осаждения

После настройки среды можно начинать сам процесс распыления. Он разворачивается в четкой четырехэтапной последовательности, которая преобразует твердый материал в тонкую пленку, по одному атому за раз.

### Шаг 1: Генерация плазмы

Внутри камеры прикладывается высокое напряжение. Это мощное электрическое поле ионизирует инертный газ аргон, отрывая электроны от атомов аргона.

Это создает плазму, которая представляет собой высокоионизированное состояние материи, состоящее из положительно заряженных ионов аргона (Ar+) и свободных электронов. Эта плазма часто излучает характерное свечение, обычно фиолетового или синего оттенка.

### Шаг 2: Ионная бомбардировка

Исходный материал, известный как мишень, получает отрицательный электрический заряд. Положительно заряженные ионы аргона в плазме естественным образом и агрессивно ускоряются к этой отрицательно заряженной мишени.

Они ударяют по поверхности мишени со значительной кинетической энергией.

### Шаг 3: Выброс атомов (распыление)

Когда высокоэнергетические ионы аргона сталкиваются с мишенью, они передают свой импульс атомам материала мишени. Это чисто физическое столкновение, похожее на удар одного бильярдного шара о другой.

Если передача импульса достаточна, она выбивает атомы с поверхности мишени, выбрасывая их в вакуумную камеру. Это и есть эффект «распыления».

### Шаг 4: Осаждение на подложке

Выброшенные атомы мишени движутся по прямой линии через вакуум до тех пор, пока не ударят по объекту, который покрывается, который называется подложкой.

При ударе о подложку они конденсируются и накапливаются слой за слоем, образуя тонкую, плотную и высокоадгезионную пленку. Поскольку это происходит атом за атомом, процесс позволяет чрезвычайно точно контролировать толщину и однородность покрытия.

Понимание компромиссов

PVD-распыление — мощная технология, но важно понимать ее специфические преимущества и ограничения, чтобы знать, когда это правильный выбор.

### Ключевые преимущества

Распыление обеспечивает исключительную адгезию, поскольку распыленные атомы достигают подложки с высокой энергией, слегка внедряясь в поверхность.

Этот процесс можно использовать для нанесения материалов с очень высокой температурой плавления, таких как титан, хром и различные керамики, которые трудно или невозможно нанести с помощью простого термического испарения. Он также дает покрытия, которые очень плотные и однородные.

### Потенциальные ограничения

По сравнению с другими методами, такими как термическое испарение, распыление обычно имеет более низкую скорость осаждения, а это означает, что процесс может занять больше времени.

Оборудование, необходимое для распыления, более сложное и дорогое из-за необходимости в источниках питания высокого напряжения, поддержания вакуума и систем контроля технологического газа.

Принятие правильного решения для вашей цели

Выбор процесса нанесения покрытия полностью зависит от желаемого результата. Распыление превосходно подходит для применений, где первостепенное значение имеют производительность и точность.

- Если ваш основной фокус — долговечность и адгезия: Распыление является превосходным выбором для создания твердых, плотных и коррозионностойких пленок для инструментов, медицинских имплантатов и аэрокосмических компонентов.

- Если ваш основной фокус — нанесение сложных сплавов или соединений: Распыление позволяет сохранить исходный состав материала в конечной пленке, что критически важно для передовой электроники и оптических покрытий.

- Если ваш основной фокус — скорость и простота для металла с низкой температурой плавления: Другой метод PVD, такой как термическое испарение, может быть более эффективным решением.

В конечном счете, PVD-распыление обеспечивает непревзойденный уровень контроля для создания высокопроизводительных поверхностей атом за атомом.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| 1. Вакуум и газ | Камера эвакуируется; вводится инертный газ (аргон). | Создает чистый путь для перемещения атомов. |

| 2. Генерация плазмы | Высокое напряжение ионизирует газ, создавая плазму. | Создает ионы, необходимые для бомбардировки. |

| 3. Ионная бомбардировка | Положительно заряженные ионы ускоряются к отрицательно заряженной мишени. | Передает энергию материалу мишени. |

| 4. Выброс атомов | Ионы сталкиваются с мишенью, физически выбрасывая атомы. | Событие «распыления», создающее материал покрытия. |

| 5. Нанесение пленки | Выброшенные атомы перемещаются и конденсируются на подложке. | Образует тонкое, однородное и высокоадгезионное покрытие. |

Нужно высокопроизводительное решение для нанесения покрытий?

PVD-распыление идеально подходит для создания прочных, точных тонких пленок для применений в оптике, электронике, медицинских устройствах и инструментах. KINTEK специализируется на передовом лабораторном оборудовании, включая системы PVD, чтобы помочь вам достичь превосходных результатов нанесения покрытий.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности и расширить ваши возможности в области исследований и разработок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок