По своей сути, электронно-лучевое напыление — это процесс, проводимый в высоком вакууме, который использует сфокусированный, высокоэнергетический пучок электронов для нагрева и испарения исходного материала. Этот пар затем проходит через вакуум и конденсируется на подложке, образуя очень чистую, высококачественную тонкую пленку. Это высококонтролируемый метод создания покрытий для оптики, электроники и передовых материалов.

Центральный принцип электронно-лучевого напыления — точная передача энергии. В отличие от методов, которые нагревают весь контейнер, электронный луч напрямую нагревает только исходный материал, обеспечивая высокую чистоту и возможность испарения материалов с чрезвычайно высокой температурой плавления.

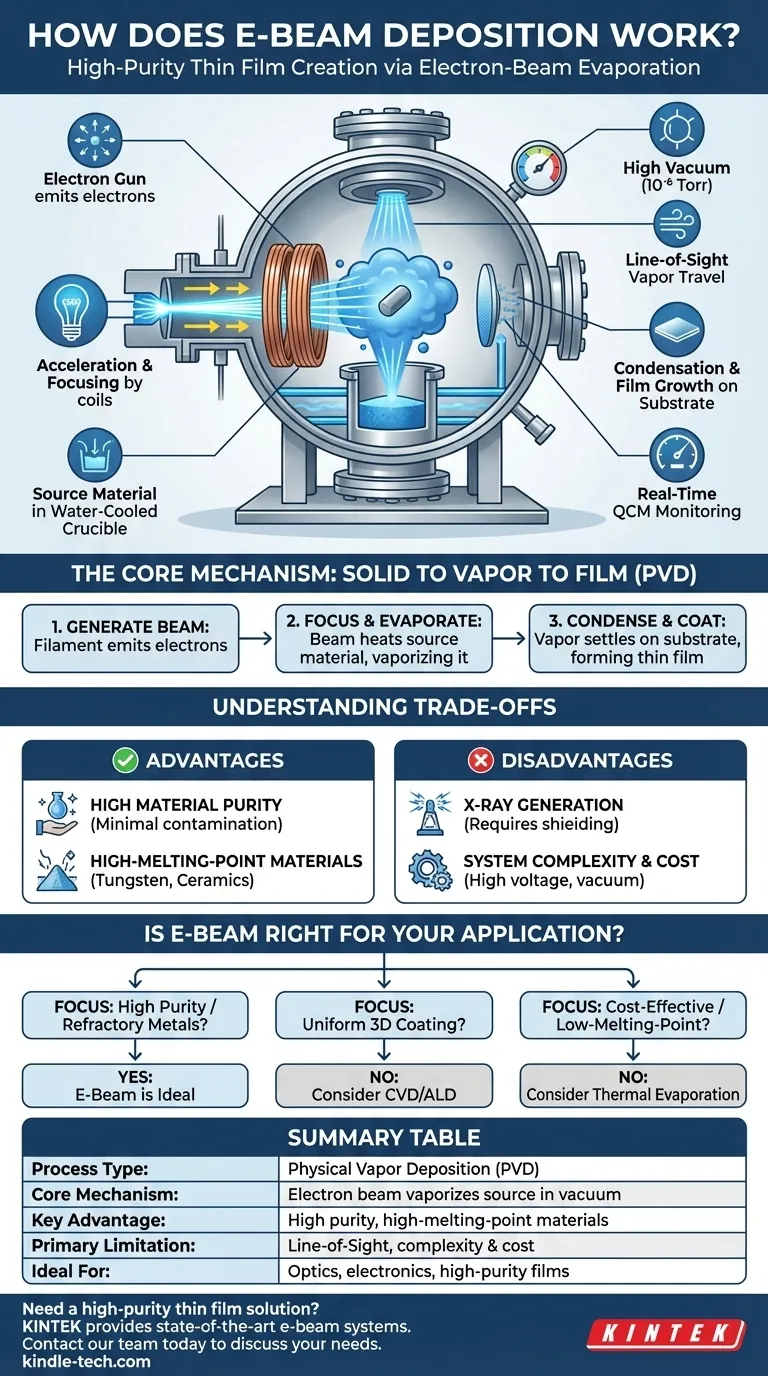

Основной механизм: от твердого тела к пару

Электронно-лучевое напыление — это тип физического осаждения из паровой фазы (PVD), что означает, что материал переходит из твердого состояния в пар, а затем обратно в твердое состояние без химической реакции. Процесс начинается с генерации и фокусировки электронного пучка.

Электронная пушка

Процесс начинается с электронной пушки, содержащей вольфрамовую нить накаливания. Эта нить нагревается до высокой температуры, заставляя ее испускать облако электронов в процессе, называемом термоэлектронной эмиссией.

Ускорение и фокусировка

Затем эти свободные электроны ускоряются сильным электрическим полем, которое обычно создается путем приложения высокого напряжения (несколько киловольт). Это придает им значительное количество кинетической энергии.

Электромагнитные катушки действуют как линзы, точно фокусируя и отклоняя электронный пучок, чтобы он ударил в определенную точку на исходном материале.

Тигель и исходный материал

Материал, который необходимо нанести, часто в виде гранул или порошка, помещается в медно-водяной охлаждаемый тигель (или поддон).

Водяное охлаждение имеет решающее значение. Оно предотвращает плавление самого тигля или его реакцию с исходным материалом, что важно для предотвращения загрязнения получаемой пленки.

Роль высокого вакуума

Весь процесс происходит в камере высокого вакуума (обычно 10⁻⁶ Торр или ниже). Этот вакуум необходим по двум основным причинам: он предотвращает рассеивание электронного пучка молекулами воздуха и позволяет испаренному материалу двигаться прямо к подложке без столкновений или загрязнения.

Процесс напыления: от пара к пленке

Как только высокоэнергетические электроны ударяют по исходному материалу, их кинетическая энергия мгновенно преобразуется в тепловую энергию, заставляя материал быстро нагреваться, плавиться, а затем испаряться или сублимироваться в пар.

Прямолинейное распространение

Испаренные атомы движутся по прямым линиям от источника к подложке. Это известно как процесс с прямой видимостью, что характерно для большинства методов PVD.

Конденсация и рост пленки

Когда атомы пара ударяются об относительно холодную поверхность подложки (объекта, который покрывается), они теряют энергию, конденсируются обратно в твердое состояние и начинают образовывать тонкую пленку.

Мониторинг in-situ

Толщина растущей пленки обычно контролируется в режиме реального времени с помощью кварцевого кристаллического микровесов (QCM). Это устройство позволяет чрезвычайно точно контролировать конечную толщину пленки, часто до уровня одного ангстрема.

Понимание компромиссов

Как и любой технический процесс, электронно-лучевое напыление имеет явные преимущества и определенные ограничения, которые делают его подходящим для одних применений и не подходящим для других.

Преимущество: высокая чистота материала

Поскольку только исходный материал напрямую нагревается пучком, загрязнение от тигля минимально. Это приводит к получению пленок исключительно высокой чистоты, что критически важно для оптических и электронных применений.

Преимущество: материалы с высокой температурой плавления

Интенсивный, локализованный нагрев позволяет электронно-лучевому напылению испарять материалы с очень высокой температурой плавления, такие как вольфрам, титан и различные керамики, которые трудно или невозможно испарить с помощью более простых термических методов.

Недостаток: генерация рентгеновских лучей

Значительным побочным эффектом удара высокоэнергетических электронов о мишень является генерация рентгеновских лучей. Это требует надлежащего экранирования для защиты операторов и иногда может повредить чувствительные подложки или электронные компоненты.

Недостаток: сложность и стоимость системы

Системы электронно-лучевого напыления, с их высоковольтными источниками питания, электромагнитными фокусирующими катушками и сложным вакуумным оборудованием, значительно сложнее и дороже, чем альтернативные методы, такие как термическое испарение.

Подходит ли электронно-лучевое напыление для вашего применения?

Выбор правильного метода напыления требует соответствия возможностей метода вашей конкретной цели.

- Если ваш основной фокус — исключительная чистота материала или нанесение покрытий из тугоплавких металлов: Электронно-лучевое напыление — один из лучших доступных вариантов благодаря его прямому механизму нагрева без тигля.

- Если ваш основной фокус — равномерное покрытие сложных 3D-форм: Вам следует рассмотреть метод, не требующий прямой видимости, такой как химическое осаждение из паровой фазы (CVD) или атомно-слоевое осаждение (ALD).

- Если ваш основной фокус — экономичное нанесение покрытий из материалов с низкой температурой плавления (например, алюминия или серебра): Более простой и дешевый резистивный термический испаритель может быть более практичным решением.

Понимание этих фундаментальных принципов позволяет вам выбрать метод напыления, который наилучшим образом соответствует вашим материалам, требованиям к производительности и проектным задачам.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Электронный луч испаряет исходный материал в высоком вакууме |

| Ключевое преимущество | Высокая чистота; возможность нанесения покрытий из материалов с высокой температурой плавления (например, вольфрама) |

| Основное ограничение | Процесс с прямой видимостью; более высокая сложность и стоимость системы |

| Идеально подходит для | Оптика, электроника, применения, требующие высокочистых пленок |

Нужно решение для нанесения высокочистых тонких пленок?

Электронно-лучевое напыление идеально подходит для сложных применений в оптике, полупроводниках и исследованиях передовых материалов. KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов, включая системы электронно-лучевого испарения, для удовлетворения ваших точных требований к покрытию.

Наши эксперты могут помочь вам определить, является ли электронно-лучевое напыление правильным выбором для вашего проекта, и предоставить надежное оборудование, необходимое для успеха.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может поддержать цели вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок