По своей сути, испарение металла — это процесс нагрева исходного металла внутри вакуумной камеры до тех пор, пока его атомы не наберут достаточно тепловой энергии для испарения. Затем эти испаренные атомы движутся по прямой линии и конденсируются на более холодной поверхности, известной как подложка, образуя ультратонкую твердую пленку. Весь этот процесс является формой физического осаждения из паровой фазы (PVD).

Вопрос не только в том, как превратить металл в газ, но и почему. Цель почти всегда состоит в создании высокочистой, однородной тонкой пленки на другом материале. Выбор метода испарения — термического или электронно-лучевого — диктуется температурой плавления металла и требованиями к чистоте конечного продукта.

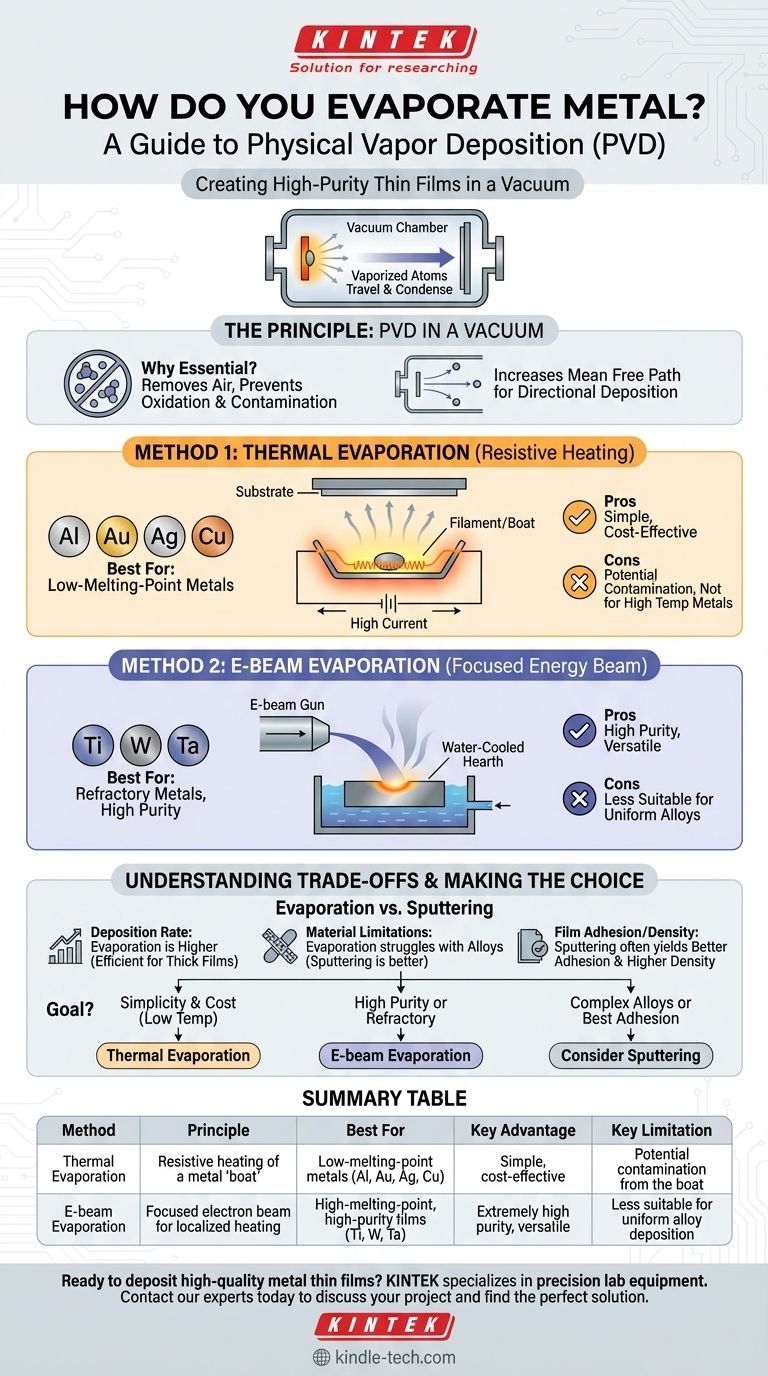

Принцип: Физическое осаждение из паровой фазы в вакууме

Весь процесс испарения металла для нанесения тонких пленок зависит от одной критической среды: высокого вакуума.

Почему вакуум необходим

Вакуумная камера откачивается до очень низкого давления, удаляя большинство молекул воздуха. Это обязательное условие по двум причинам.

Во-первых, это предотвращает реакцию горячего металлического пара с кислородом или азотом в воздухе, что привело бы к образованию нежелательных оксидов или нитридов и загрязнению пленки.

Во-вторых, это значительно увеличивает среднюю длину свободного пробега — среднее расстояние, которое атом пара может пройти до столкновения с другой молекулой газа. В высоком вакууме атомы беспрепятственно перемещаются от источника к подложке, обеспечивая направленное и чистое осаждение.

Метод 1: Термическое испарение

Термическое испарение, часто называемое резистивным нагревом, является наиболее простым методом. Это рабочий инструмент для осаждения металлов с относительно низкими температурами кипения.

Как это работает: Резистивный нагрев

Исходный металл, часто в виде гранул или проволоки, помещается в небольшой контейнер, называемый «лодкой» или «нитью». Эта лодка обычно изготавливается из тугоплавкого материала, такого как вольфрам, молибден или тантал.

Через лодку пропускается очень сильный электрический ток. Естественное электрическое сопротивление лодки вызывает ее сильный нагрев, подобно нити накаливания в старой лампочке. Это тепло передается исходному металлу, заставляя его плавиться, а затем испаряться.

Материалы и применение

Этот метод исключительно хорошо работает для таких металлов, как алюминий (Al), золото (Au), серебро (Ag) и медь (Cu). Он обычно используется для создания отражающих покрытий на зеркалах, электрических контактов в электронике и декоративных покрытий.

Ключевое ограничение: Потенциальное загрязнение

Основным недостатком термического испарения является то, что материал лодки также может слегка испаряться, что приводит к незначительному загрязнению осажденной пленки. Он также непригоден для материалов с очень высокими температурами кипения, так как сама лодка расплавится или испарится слишком быстро.

Метод 2: Электронно-лучевое испарение

Электронно-лучевое (ЭЛ) испарение — это более сложная и мощная техника, необходимая для получения высокочистых пленок и материалов с высокой температурой плавления.

Как это работает: Сфокусированный луч энергии

В электронно-лучевой системе генерируется высокоэнергетический пучок электронов, который магнитно направляется на поверхность исходного металла, находящегося в водоохлаждаемом медном тигле.

Этот сфокусированный пучок передает свою кинетическую энергию непосредственно в небольшую точку на исходном материале, вызывая локальный нагрев и испарение. Поскольку остальная часть исходного материала и тигель остаются холодными, загрязнение практически исключается.

Материалы и применение

Электронно-лучевое испарение является стандартом для осаждения тугоплавких металлов, таких как титан (Ti), вольфрам (W) и тантал (Ta). Оно также используется для осаждения диэлектрических материалов, таких как диоксид кремния (SiO₂) для оптических фильтров и передовых полупроводниковых слоев.

Ключевое преимущество: Чистота и универсальность

Поскольку нагревается только исходный металл, электронно-лучевое испарение позволяет получать пленки чрезвычайно высокой чистоты. Оно может осаждать гораздо более широкий спектр материалов, включая те, которые имеют самые высокие температуры плавления, что обеспечивает гораздо большую универсальность процесса.

Понимание компромиссов

Испарение — не единственная техника PVD. Она существует наряду с распылением, и выбор между ними зависит от ваших конкретных целей.

Скорость осаждения

Испарение обычно обеспечивает гораздо более высокую скорость осаждения, чем распыление. Это делает его более эффективным для создания более толстых пленок или для высокопроизводительного производства.

Ограничения по материалам

Термическое испарение ограничено металлами с более низкой температурой. Электронно-лучевое испарение очень универсально, но имеет трудности с равномерным осаждением сплавов, поскольку составляющие металлы могут испаряться с разной скоростью. Распыление часто превосходит по эффективности осаждение сложных сплавов.

Адгезия и плотность пленки

Распыление бомбардирует подложку более энергичными атомами по сравнению с испарением. Это обычно приводит к получению пленок с лучшей адгезией и более высокой плотностью. Испаренные пленки иногда могут быть менее плотными или иметь больше внутренних напряжений.

Правильный выбор для вашей цели

Выбор правильного метода является критически важным решением, основанным на материале, стоимости и желаемых свойствах пленки.

- Если ваша основная задача — простота и низкая стоимость для низкотемпературных металлов (таких как алюминий или золото): Термическое испарение — ваш самый прямой и экономичный путь.

- Если ваша основная задача — высокая чистота или осаждение тугоплавких металлов (таких как титан или вольфрам): Электронно-лучевое испарение является необходимым и превосходящим выбором.

- Если ваша пленка требует сложного сплава или наилучшей адгезии: Вам следует рассмотреть альтернативные методы PVD, такие как распыление.

Понимание этих основных принципов позволяет вам выбрать точную технологию осаждения, которая соответствует вашим требованиям к материалам и производительности.

Сводная таблица:

| Метод | Принцип | Лучше всего подходит для | Ключевое преимущество | Ключевое ограничение |

|---|---|---|---|---|

| Термическое испарение | Резистивный нагрев металлической «лодки» | Металлы с низкой температурой плавления (Al, Au, Ag, Cu) | Простота, экономичность | Потенциальное загрязнение от лодки |

| Электронно-лучевое испарение | Сфокусированный электронный луч для локального нагрева | Высокоплавкие, высокочистые пленки (Ti, W, Ta) | Чрезвычайно высокая чистота, универсальность | Менее подходит для равномерного осаждения сплавов |

Готовы осаждать высококачественные тонкие металлические пленки? Правильное испарительное оборудование имеет решающее значение для достижения чистоты, адгезии и однородности, необходимых для ваших исследований или производства. KINTEK специализируется на прецизионном лабораторном оборудовании, включая системы термического и электронно-лучевого испарения, для удовлетворения ваших конкретных лабораторных потребностей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и найти идеальное решение для ваших применений тонких пленок.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Каково применение электронно-лучевого напыления? Создание высокочистых тонких пленок для ответственных применений

- Каковы недостатки термического испарения? Ключевые ограничения в чистоте, плотности и материалах

- В чем преимущества испарительного осаждения? Достигните превосходного качества тонкой пленки

- Каков уровень вакуума в электронно-лучевом испарителе? Получите чистые, высококачественные тонкие пленки

- Что такое термическое осаждение из паровой фазы? Простое руководство по нанесению тонких пленок

- Что такое процесс испарения полупроводников? Руководство по осаждению тонких пленок высокой чистоты

- Каковы недостатки электронно-лучевого испарения? Высокая стоимость, риски безопасности и проблемы с качеством пленки

- Почему для спекания Ti2AlC необходимы лодочка из оксида алюминия и подушка из порошка Ti3AlC2? Защита чистоты фазы MAX