Нанесение тонкой пленки — это процесс нанесения слоя материала толщиной от нескольких нанометров до нескольких микрометров на поверхность или «подложку». Методы достижения этой цели широко делятся на две основные категории: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). Эти две группы включают в себя ряд методов, от распыления и испарения до химических реакций на атомном уровне.

Основное решение при нанесении тонких пленок заключается не просто в том, какой метод использовать, а в том, почему. Выбор между физическим процессом (PVD) и химическим (CVD) полностью определяется специфическими требованиями вашего применения к чистоте пленки, конформности, температурной устойчивости и точности.

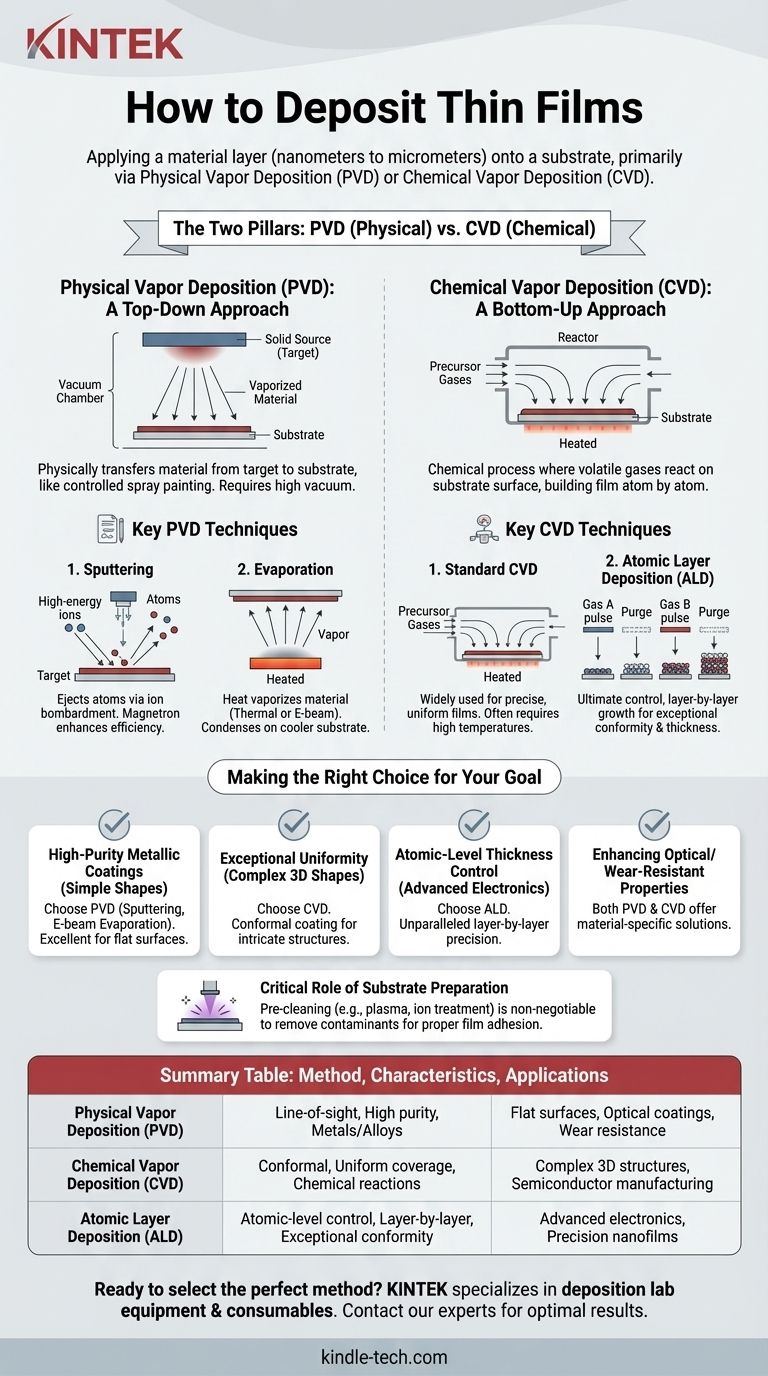

Два столпа нанесения: PVD против CVD

Понимание фундаментального различия между физическим и химическим осаждением — это первый шаг к выбору правильной технологии. Они представляют собой две различные философии построения пленки на подложке.

Физическое осаждение из паровой фазы (PVD): подход «сверху вниз»

Методы PVD включают физическую передачу материала с твердого источника (называемого «мишенью») на подложку в вакуумной камере. Представьте это как высококонтролируемое распыление на молекулярном уровне.

Материал испаряется с мишени и движется по прямой линии, конденсируясь на подложке.

Основные методы PVD

Распыление (Sputtering) — это процесс, при котором мишень бомбардируется ионами высокой энергии (обычно из газа, такого как Аргон). Это столкновение выбрасывает или «распыляет» атомы с мишени, которые затем осаждаются на подложке. Магнетронное распыление использует мощные магниты для повышения эффективности этого процесса.

Испарение (Evaporation) включает нагрев материала в высоком вакууме до его испарения. Затем пар поднимается и конденсируется на более холодной подложке. Это может осуществляться путем термического нагрева (термическое испарение) или с помощью сфокусированного потока электронов (испарение электронным пучком).

Химическое осаждение из паровой фазы (CVD): подход «снизу вверх»

CVD — это химический процесс, при котором подложка подвергается воздействию одного или нескольких летучих прекурсорных газов. Эти газы вступают в реакцию или разлагаются на поверхности подложки, образуя желаемую твердую пленку.

Это больше похоже не на распыление, а на построение структуры атом за атомом с помощью контролируемых химических реакций.

Основные методы CVD

Стандартный CVD широко используется в полупроводниковой промышленности благодаря своей способности производить высокоточные и однородные пленки. Он часто требует высоких температур для запуска необходимых химических реакций на поверхности подложки.

Осаждение атомных слоев (ALD) — это усовершенствованная форма CVD, которая обеспечивает максимальный контроль. Он использует последовательность самоограничивающихся химических реакций для нанесения одного атомного слоя за раз. Этот послойный подход позволяет получать пленки с исключительной конформностью и контролем толщины.

Понимание компромиссов

Ни PVD, ни CVD не являются универсально превосходящими. Оптимальный выбор зависит от материала, подложки и желаемого результата.

Когда выбирать PVD

PVD часто предпочтителен для нанесения покрытий высокой чистоты из металлов, сплавов и некоторых керамик. Поскольку это процесс с прямой видимостью, он отлично подходит для нанесения покрытий на плоские поверхности.

Такие методы, как распыление, очень универсальны и могут наносить широкий спектр материалов, включая те, которые имеют очень высокие температуры плавления и которые трудно испарить.

Когда выбирать CVD

CVD превосходен там, где критически важны однородность и конформность. Поскольку прекурсорные газы могут огибать сложные формы, CVD может равномерно покрывать сложные 3D-структуры и канавки, с чем PVD справляется с трудом.

Вот почему CVD и его подтип ALD доминируют в современном полупроводниковом производстве, где безупречное покрытие сложных архитектур транзисторов имеет решающее значение.

Критическая роль подготовки подложки

Ни одна технология нанесения не будет успешной на загрязненной поверхности. Предварительная очистка — это не подлежащий обсуждению шаг для обеспечения надлежащей адгезии и качества пленки.

Такие методы, как плазменная обработка или очистка ионным источником, используются для удаления микроскопических загрязнений, таких как углеводороды, влага или нежелательные слои собственного оксида с подложки непосредственно перед ее помещением в камеру нанесения.

Принятие правильного решения для вашей цели

Ваше применение диктует технологию. Основывайте свое решение на основном требовании, которое вам необходимо выполнить.

- Если ваш основной фокус — высокочистые металлические покрытия на простой поверхности: Методы PVD, такие как распыление или испарение электронным пучком, являются вашим наиболее прямым и эффективным выбором.

- Если ваш основной фокус — исключительная однородность на сложных 3D-формах: CVD превосходит благодаря своей способности конформно покрывать все поверхности.

- Если ваш основной фокус — контроль толщины на атомном уровне для передовой электроники: Осаждение атомных слоев (ALD), точный тип CVD, обеспечивает непревзойденный послойный контроль.

- Если ваш основной фокус — улучшение оптических свойств или свойств износостойкости: И PVD, и CVD предлагают широкий спектр материальных решений, и выбор будет зависеть от конкретного материала и подложки.

Понимание этих фундаментальных принципов позволяет выбрать точную технологию нанесения, которую требует ваш проект.

Сводная таблица:

| Метод нанесения | Ключевые характеристики | Основные применения |

|---|---|---|

| Физическое осаждение из паровой фазы (PVD) | Процесс с прямой видимостью, покрытия высокой чистоты, работает с металлами/сплавами | Плоские поверхности, оптические покрытия, износостойкие слои |

| Химическое осаждение из паровой фазы (CVD) | Конформное покрытие, равномерное покрытие, химические реакции на поверхности | Сложные 3D-структуры, полупроводниковое производство |

| Осаждение атомных слоев (ALD) | Контроль на атомном уровне, послойный рост, исключительная конформность | Передовая электроника, прецизионные нанослои |

Готовы выбрать идеальный метод нанесения тонкой пленки для вашего проекта? KINTEK специализируется на лабораторном оборудовании и расходных материалах для всех ваших потребностей в нанесении покрытий, от мишеней для распыления до прекурсоров CVD. Наши эксперты помогут вам выбрать правильную технологию для оптимальной чистоты пленки, конформности и производительности. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования к применению!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок