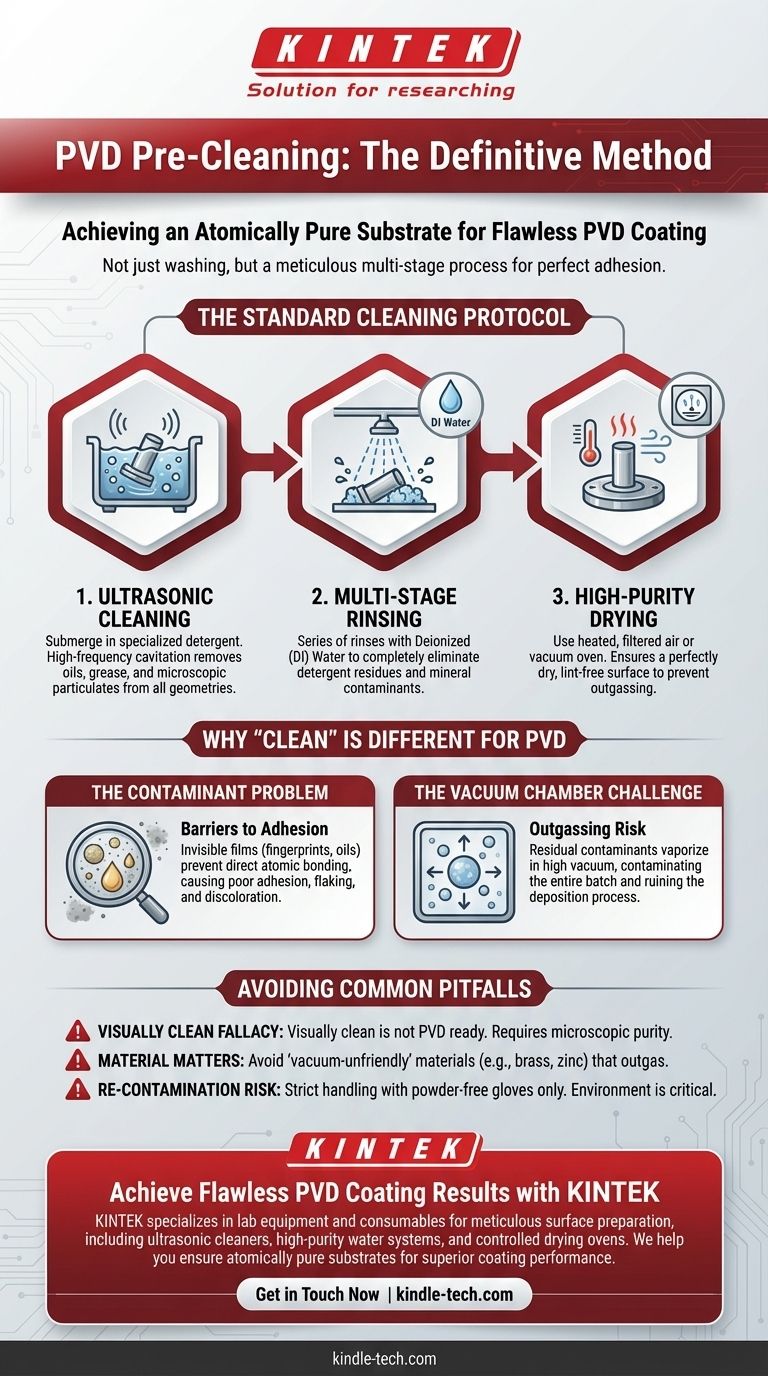

Определяющий метод очистки детали перед физическим осаждением из паровой фазы (PVD) — это многоступенчатый процесс, основанный на ультразвуковой очистке со специализированными моющими средствами, за которым следуют тщательное ополаскивание и контролируемая сушка. Это не просто мытье; это скрупулезная процедура подготовки поверхности, разработанная для удаления всех масел, смазок, отпечатков пальцев и микроскопических частиц, которые в противном случае привели бы к разрушению покрытия.

Основная задача состоит не только в том, чтобы поверхность выглядела чистой, но и в достижении атомарно чистого субстрата. PVD происходит в высоком вакууме, где даже один отпечаток пальца может испариться и загрязнить весь процесс, гарантируя плохую адгезию и дефектную отделку.

Почему "чистота" для PVD — это другой стандарт

PVD — это процесс атомного осаждения. Испаренный материал покрытия перемещается в почти идеальном вакууме и конденсируется на вашей детали, образуя тонкую, прочную пленку. Качество этой связи полностью зависит от чистоты поверхности подложки.

Проблема с загрязнителями

Любая посторонняя частица — будь то масло, пыль или остаток от отпечатка пальца — действует как барьер. Она препятствует прямому связыванию материала покрытия с подложкой.

Это микроскопическое разделение является основной причиной большинства отказов PVD-покрытий, включая плохую адгезию, отслаивание, изменение цвета и снижение долговечности.

Проблема вакуумной камеры

Камера процесса PVD представляет собой среду высокого вакуума. При низком давлении остаточные загрязнители, такие как вода, масла или растворители, могут "дегазировать", то есть превращаться в пар.

Этот блуждающий пар загрязняет всю камеру, мешая контролируемому процессу осаждения и потенциально портя не только одну деталь, но и всю партию.

Стандартный протокол очистки

Достижение поверхности, готовой к PVD, требует систематического, многоступенчатого протокола. Пропуск или спешка на любом этапе компрометирует конечный результат.

Шаг 1: Ультразвуковая очистка

Основой подготовки к PVD является ультразвуковая очистка. Деталь погружается в резервуар со специализированным, экологически чистым моющим раствором.

Высокочастотные звуковые волны создают и разрушают миллионы микроскопических пузырьков в жидкости. Этот процесс, называемый кавитацией, генерирует мягкое, но мощное очищающее действие, которое удаляет загрязнители даже из самых сложных геометрий и микроскопических пор поверхности.

Шаг 2: Многоступенчатое ополаскивание

После ванны с моющим средством все чистящие средства должны быть полностью удалены. Обычно это делается с помощью серии этапов ополаскивания.

Использование деионизированной (ДИ) воды критически важно для окончательного ополаскивания. Водопроводная вода содержит растворенные минералы, которые оставят пятна и осадок на поверхности, которые сами по себе являются загрязнителями.

Шаг 3: Высокочистая сушка

Последний шаг — полностью высушить деталь, не допуская повторного загрязнения. Протирание тканью недопустимо, так как оно оставляет ворсинки.

Правильные методы включают сушку нагретым, отфильтрованным воздухом или помещение деталей в вакуумную печь. Цель — идеально сухая поверхность, так как любая оставшаяся влага будет дегазировать в PVD-камере. После очистки детали следует брать только в чистых перчатках без пудры.

Понимание подводных камней

Успех заключается в избегании распространенных ошибок, которые кажутся незначительными, но имеют серьезные последствия для покрытия.

Заблуждение "визуально чистый"

Деталь, которая выглядит чистой невооруженным глазом, не обязательно достаточно чиста для PVD. Невидимые пленки от прикосновения (отпечатки пальцев) или остаточные смазки являются основными причинами отказа. Процесс требует химически и микроскопически чистой поверхности.

Выбор материала имеет значение

Некоторые материалы по своей природе "недружелюбны к вакууму" и непригодны для PVD. Материалы, такие как латунь и некоторые оцинкованные металлы, содержат летучие элементы (например, цинк).

Эти элементы могут дегазировать под воздействием тепла и вакуума в процессе PVD, нарушая осаждение и приводя к плохим результатам. Всегда проверяйте совместимость материала вашей подложки с PVD.

Повторное загрязнение после очистки

Среда между линией очистки и камерой нанесения покрытия является критической зоной риска. Идеально очищенная деталь может быть мгновенно повторно загрязнена отпечатком пальца, пылью из воздуха или контактом с грязной поверхностью. Строгие протоколы обращения необходимы.

Правильный выбор для вашей цели

Интенсивность вашего протокола очистки должна соответствовать вашим требованиям к качеству.

- Если ваш основной акцент на эстетическом качестве: Тщательная очистка не подлежит обсуждению, так как даже малейший дефект поверхности от частицы пыли или отпечатка пальца будет виден на конечном покрытии.

- Если ваш основной акцент на функциональных характеристиках: Полное удаление всех органических пленок (масел, смазок) с помощью ультразвуковой очистки имеет первостепенное значение для обеспечения максимальной адгезии для износостойкости или защиты от коррозии.

- Если вы разрабатываете продукт для PVD: Выбирайте "вакуумно-дружественный" материал, такой как нержавеющая сталь, титан или правильно покрытые металлы, с самого начала, чтобы избежать проблем с дегазацией.

В конечном итоге, подготовка поверхности — это не просто предварительный шаг; это фундаментальный принцип, который гарантирует успех вашего PVD-покрытия.

Сводная таблица:

| Этап очистки | Ключевое действие | Цель |

|---|---|---|

| 1. Ультразвуковая очистка | Погружение в специализированное моющее средство | Удаление масел, смазок и микроскопических частиц с помощью кавитации |

| 2. Ополаскивание | Многоступенчатое ополаскивание деионизированной (ДИ) водой | Удаление всех остатков моющих средств и минеральных загрязнителей |

| 3. Сушка | Использование нагретого, отфильтрованного воздуха или вакуумной печи | Предотвращение дегазации путем обеспечения идеально сухой, безворсовой поверхности |

| Обращение | Использовать только перчатки без пудры | Избегать повторного загрязнения от отпечатков пальцев и пыли из воздуха |

Добейтесь безупречных результатов PVD-покрытия с KINTEK

Не позволяйте неправильной очистке поставить под угрозу адгезию, внешний вид или долговечность вашего покрытия. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для тщательной подготовки поверхности. Наши ультразвуковые очистители, системы высокочистой воды и контролируемые сушильные печи разработаны для соответствия строгим стандартам, необходимым для успешного PVD-покрытия.

Мы помогаем лабораториям и производителям гарантировать, что их подложки атомарно чисты и готовы к вакууму, обеспечивая превосходную производительность покрытия каждый раз.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в подготовке к PVD, и позвольте нашим экспертам помочь вам разработать надежный протокол очистки.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений