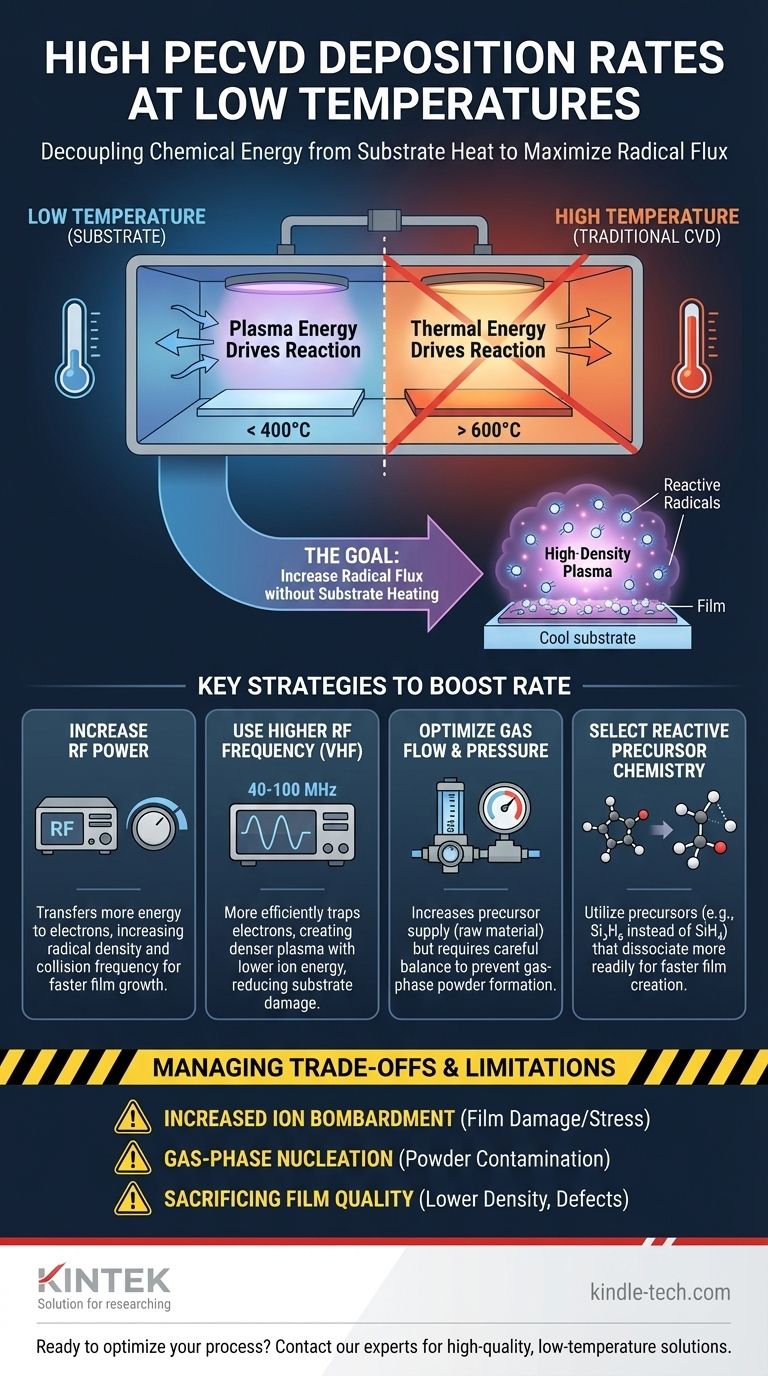

Чтобы достичь высокой скорости осаждения в PECVD при низкой температуре, необходимо увеличить плотность реакционноспособных химических частиц в плазме, не передавая избыточной тепловой энергии подложке. Это достигается за счет стратегического изменения таких параметров, как ВЧ-мощность и частота, оптимизации потока исходного газа и, в некоторых случаях, использования более реакционноспособных химических веществ. Цель состоит в том, чтобы сделать саму химическую реакцию более эффективной, устраняя необходимость в высоких температурах подложки.

Основная проблема заключается в том, чтобы отделить энергию, необходимую для химических реакций, от тепловой энергии, передаваемой подложке. Основное преимущество PECVD заключается в его способности делать это, используя плазму для возбуждения исходных газов. Наиболее эффективные стратегии включают создание очень плотной, реакционноспособной плазмы при одновременном сохранении низкой энергии ионов, ударяющих по поверхности, тем самым максимизируя скорость осаждения при минимизации тепла и повреждений.

Основной принцип: возбуждение газа, а не поверхности

Для оптимизации процесса крайне важно понять, почему PECVD вообще работает при низких температурах. Эти знания служат основой для каждой вносимой вами корректировки.

Как плазма заменяет тепло

В традиционном химическом осаждении из газовой фазы (CVD) высокие температуры подложки (часто >600°C) обеспечивают тепловую энергию, необходимую для расщепления молекул исходного газа и стимулирования поверхностных реакций.

PECVD создает иную среду. Электрическое поле (обычно радиочастотное, или ВЧ) возбуждает свободные электроны, создавая плазму. Эти высокоэнергетичные электроны сталкиваются с молекулами исходного газа, расщепляя их на высокореактивные фрагменты, называемые радикалами.

Эти радикалы химически «подготовлены» к реакции и образованию пленки на поверхности подложки даже при низких температурах (обычно <400°C). Энергия для реакции поступает от плазмы, а не от нагрева подложки.

Определение скорости осаждения

Скорость осаждения по существу определяется потоком радикалов, формирующих пленку, достигающих поверхности подложки. Чтобы увеличить скорость, необходимо увеличить этот поток.

Ключевые рычаги увеличения скорости осаждения

Несколько технологических параметров напрямую влияют на плотность реакционноспособных радикалов в плазме, позволяя увеличить скорость осаждения без повышения температуры.

Увеличение ВЧ-мощности

Это самый прямой контроль. Более высокая ВЧ-мощность передает больше энергии электронам в плазме. Это приводит к более частым и энергичным столкновениям с молекулами исходного газа, что обуславливает более высокую плотность реакционноспособных радикалов и более высокую скорость осаждения.

Критическая роль ВЧ-частоты

Стандартные системы PECVD используют частоту 13,56 МГц. Однако переход на источники сверхвысокой частоты (СВЧ) (например, 40–100 МГц) является мощным методом для высокоскоростного низкотемпературного осаждения.

Более высокие частоты более эффективно захватывают и возбуждают электроны. Это создает более плотную, более диссоциированную плазму при более низком напряжении плазмы, что означает, что ионы, ударяющие по подложке, имеют меньшую энергию. Результатом является более высокая скорость осаждения с меньшим потенциалом повреждения пленки или нагрева подложки.

Оптимизация потока газа и давления

Увеличение скорости потока исходного газа обеспечивает больше «сырья» для реакции, что может увеличить скорость осаждения до определенного предела.

Однако давление должно тщательно контролироваться. Слишком высокое давление может привести к нежелательным газофазным реакциям, в результате которых частицы образуются в самой плазме, а не на подложке. Это частый источник дефектов пленки.

Выбор химии исходных материалов

Выбор исходного газа может иметь значительное влияние. Некоторые молекулы легче диссоциируют или создают более эффективные радикалы, формирующие пленку. Например, при осаждении кремниевых пленок часто используется дизалан (Si₂H₆) для достижения более высоких скоростей осаждения при низких температурах по сравнению со стандартным силананом (SiH₄), поскольку он легче распадается.

Понимание компромиссов и ограничений

Стремление к максимальной скорости осаждения не обходится без последствий. Эксперт-консультант должен помочь вам предвидеть и управлять потенциальными недостатками.

Риск усиленной ионной бомбардировки

Хотя увеличение ВЧ-мощности повышает скорость осаждения, оно также увеличивает энергию ионов, бомбардирующих подложку. Это может быть полезно для создания плотных пленок, но чрезмерная бомбардировка может вызвать внутренние напряжения, создать дефекты или повредить чувствительные подложки. Именно поэтому плазмы более высокой частоты так выгодны — они смягчают этот компромисс.

Газофазное нуклеация (образование порошка)

При очень высокой мощности и давлении плотность радикалов может стать настолько высокой, что они начнут реагировать друг с другом в газовой фазе. Это создает пыль или порошок, который может загрязнить камеру и испортить нанесенную пленку. Это часто определяет верхний предел стабильного рабочего окна.

Пожертвование качеством пленки ради скорости

Быстрое осаждение иногда может «задерживать» нежелательные элементы (например, водород в пленках нитрида кремния) или создавать пленки с более низкой плотностью и худшим структурным качеством. Часто существует прямая зависимость между скоростью осаждения и конечными свойствами материала пленки.

Принятие правильного решения для вашей цели

Оптимальный подход зависит от конкретных ограничений вашей пленки и подложки. Ваша стратегия должна быть направлена на баланс между необходимостью скорости и требуемым качеством пленки и целостностью подложки.

- Если ваша основная цель — максимизировать скорость на прочной подложке: В первую очередь сосредоточьтесь на увеличении ВЧ-мощности и потока исходных материалов, поскольку подложка может выдержать некоторую дополнительную энергию ионов.

- Если ваша основная цель — нанесение высококачественных пленок на чувствительную подложку (например, полимерное или органическое электронное устройство): Отдавайте приоритет использованию источника более высокой частоты (СВЧ или микроволновый) для создания плазмы с высокой плотностью и низкой энергией ионов.

- Если вы сталкиваетесь с дефектами пленки или образованием порошка при высоких скоростях: Тщательно снизьте давление газа или поэкспериментируйте с импульсным режимом плазмы, чтобы прервать газофазные реакции до того, как они станут проблемой.

В конечном счете, контроль энергии и плотности плазмы является ключом к быстрому, высококачественному низкотемпературному осаждению.

Сводная таблица:

| Стратегия | Ключевой параметр | Влияние на скорость осаждения |

|---|---|---|

| Увеличение плотности плазмы | Более высокая ВЧ-мощность | Прямо увеличивает поток радикалов и скорость |

| Улучшение захвата электронов | Более высокая ВЧ-частота (СВЧ) | Создает более плотную плазму с более низкой энергией ионов |

| Предоставление большего количества исходных материалов | Оптимизированный поток/давление газа | Увеличивает сырье, но есть риск образования порошка |

| Использование реакционной химии | Выбор исходного материала (например, Si₂H₆) | Более легкая диссоциация для более быстрого роста пленки |

Готовы оптимизировать свой процесс PECVD для высокоскоростного низкотемпературного осаждения? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя опыт и решения, которые помогут вам добиться превосходного качества пленки даже на самых чувствительных подложках. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

Люди также спрашивают

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Какую роль играет предварительная обработка in-situ плазмой аргона (Ar) в PECVD? Достижение превосходной адгезии для алюминиевых сплавов

- Как рабочая частота источника радиочастотной мощности влияет на процесс PECVD? Оптимизация плотности и однородности пленки

- Что такое процесс химического осаждения из газовой фазы с использованием высокоплотной плазмы? Получение превосходных тонких пленок при более низких температурах

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как плазма улучшает ХОВ? Откройте для себя низкотемпературное высококачественное осаждение тонких пленок

- Как температура подложки влияет на качество пленок в процессе PECVD? Плотность и целостность мастер-пленки