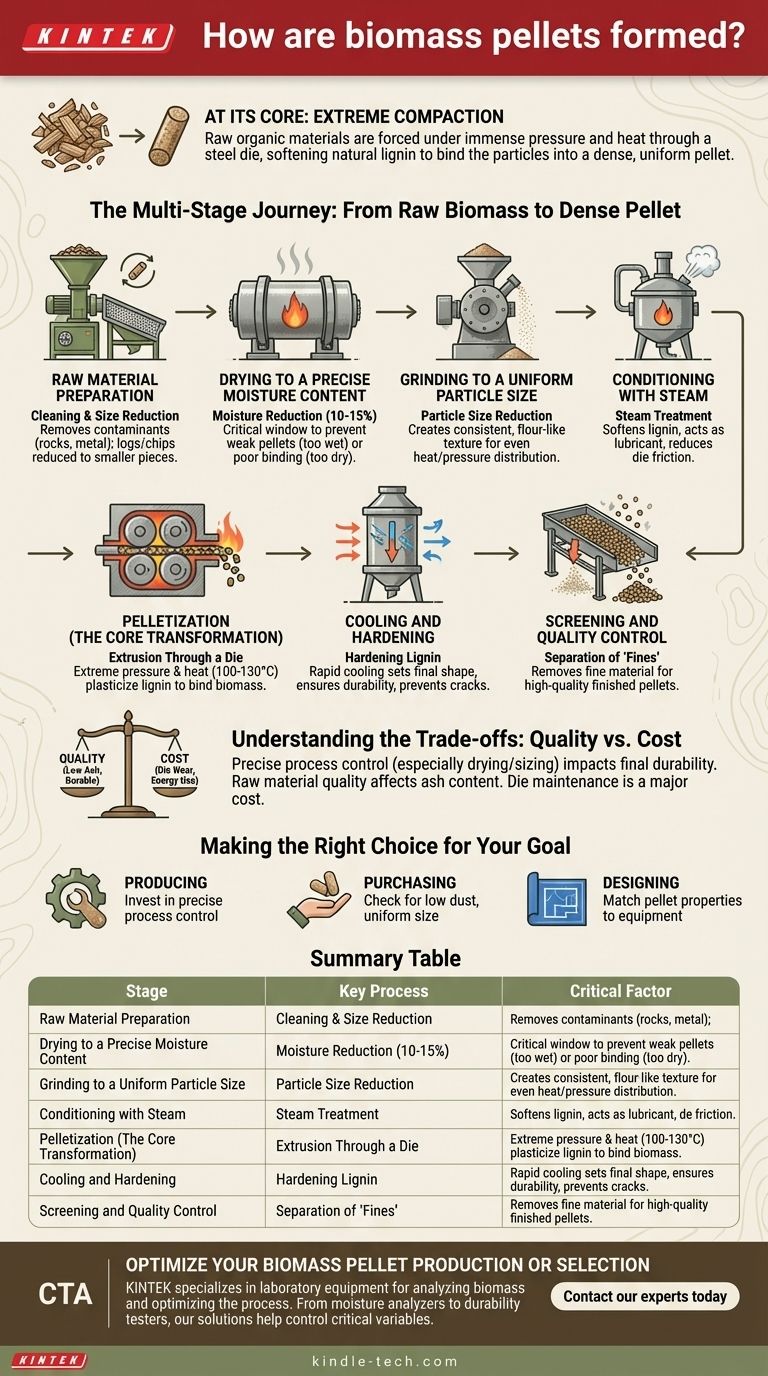

По своей сути, формирование гранул из биомассы — это процесс экстремального уплотнения. Сырье органического происхождения, такое как древесная щепа или опилки, под огромным давлением и воздействием тепла пропускается через стальную форму, известную как матрица. Этот процесс нагревает естественный лигнин, содержащийся в биомассе, который действует как клей, связывая спрессованные частицы в плотную однородную гранулу по мере ее остывания.

Качество гранулы из биомассы определяется не одним действием, а точным многостадийным инженерным процессом. Понимание каждого этапа — от сушки сырья до охлаждения готового продукта — имеет решающее значение для тех, кто хочет эффективно производить, закупать или использовать энергию из биомассы.

Многостадийный путь: от сырой биомассы до плотной гранулы

Создание высококачественной, энергоемкой гранулы — это путь трансформации. Каждый этап тщательно контролируется, чтобы гарантировать, что конечный продукт обладает желаемыми характеристиками: прочностью, низкой влажностью и высоким содержанием энергии.

Этап 1: Подготовка сырья

Процесс начинается с исходного сырья, которое может варьироваться от опилок и древесной стружки до сельскохозяйственных отходов. Это сырье сначала очищается от примесей, таких как камни или металл, которые могут повредить оборудование.

Если исходный материал крупный, например, бревна или щепа, он подается в рубительную машину или молотковую дробилку для уменьшения размера. Цель состоит в том, чтобы получить более мелкие, более удобные для дальнейшей обработки частицы.

Этап 2: Сушка до точного содержания влаги

Это один из самых критических этапов. Сырая биомасса часто имеет содержание влаги 40–60%. Для эффективной грануляции это необходимо снизить до узкого диапазона 10–15%.

Если материал слишком влажный, пар будет задерживаться в матрице, что приведет к образованию слабых или ломаных гранул. Если он слишком сухой, влаги недостаточно для размягчения лигнина, что приведет к плохому сцеплению и чрезмерному трению. Для этой цели обычно используются большие промышленные роторные сушилки.

Этап 3: Измельчение до однородного размера частиц

После сушки материал повторно подается в молотковую дробилку. Этот этап тонкого измельчения доводит частицы до однородной, похожей на муку текстуры.

Эта однородность имеет решающее значение. Постоянный размер частиц гарантирует, что тепло и давление распределяются равномерно внутри матрицы, что приводит к получению более плотной и прочной гранулы. Это также максимизирует площадь поверхности для эффективного связывания лигнина.

Этап 4: Кондиционирование паром

Перед подачей в гранулятор измельченный материал «кондиционируется». Он смешивается с сухим паром в кондиционере или смесителе.

Этот шаг может показаться нелогичным после интенсивной сушки, но он служит двум основным целям. Пар немного повышает температуру и содержание влаги, что размягчает лигнин и делает материал более податливым. Это действует как смазка, уменьшая трение и износ матрицы и роликов гранулятора.

Этап 5: Грануляция (Основная трансформация)

Именно здесь формируется гранула. Кондиционированное сырье подается в гранулятор. Внутри ролики с огромной силой прижимают материал, проталкивая его через отверстия толстой круглой стальной матрицы.

Сочетание интенсивного давления и трения создает температуру 100–130°C (212–266°F). Это тепло пластифицирует лигнин, превращая его в естественный клей, который связывает частицы биомассы вместе по мере их выдавливания через отверстия матрицы.

Этап 6: Охлаждение и затвердевание

Гранулы выходят из матрицы очень горячими (около 70–90°C) и относительно мягкими. Их немедленно транспортируют в противоточный охладитель.

Процесс охлаждения необходим для затвердевания лигнина, который фиксирует окончательную форму гранулы и придает ей механическую прочность, необходимую для транспортировки и хранения. Быстрое охлаждение предотвращает появление трещин и обеспечивает стабильность конечного продукта.

Этап 7: Просеивание и контроль качества

Последний шаг — просеивание охлажденных гранул. Этот процесс отделяет готовые гранулы от мелкого материала или пыли, известной как «мелочь» (fines).

Высококачественное производство стремится к минимальному количеству мелочи. Готовые, просеянные гранулы затем готовы к хранению в силосах или упаковке в мешки для распределения.

Понимание компромиссов: Качество против стоимости

Процесс грануляции — это баланс точности и эффективности. Отклонения на любом этапе могут существенно повлиять на конечный продукт, что приведет к распространенным ошибкам.

Критическая роль качества сырья

Принцип «мусор на входе — мусор на выходе» напрямую применим к производству гранул. Использование биомассы с высоким содержанием коры, грязи или других примесей приведет к образованию гранул с высоким содержанием золы. Гранулы с высоким содержанием золы сжигаются менее эффективно и могут вызвать проблемы с обслуживанием котлов и печей.

Влажность: Узкое окно успеха

Достижение правильного содержания влаги является постоянной операционной проблемой. Чрезмерная сушка тратит энергию и создает хрупкие гранулы, в то время как недостаточная сушка приводит к засорению матрицы и получению недолговечных продуктов. Постоянный мониторинг имеет ключевое значение.

Износ матрицы и затраты на обслуживание

Чрезмерное давление и трение, присущие грануляции, вызывают значительный износ матрицы и роликов гранулятора. Это является основной эксплуатационной затратой. Выбор сырья и правильное кондиционирование имеют решающее значение для минимизации этого износа и продления срока службы оборудования.

Принятие правильного решения для вашей цели

Понимание процесса формирования дает вам возможность оценить качество гранул и оптимизировать их использование.

- Если ваша основная цель — производство высококачественных гранул: Инвестируйте в точный контроль процесса, особенно в сушку и размер частиц, поскольку они оказывают наибольшее влияние на конечную прочность гранул.

- Если ваша основная цель — покупка гранул для котла или печи: Осмотрите гранулы на предмет низкого содержания пыли (мелочи) и однородного размера; это показатели хорошо контролируемого производственного процесса и предвестники лучшей производительности.

- Если ваша основная цель — проектирование системы биотоплива: Признайте, что такие свойства гранул, как содержание золы и прочность, являются прямым результатом производственного процесса и должны соответствовать техническим характеристикам вашего оборудования.

Признавая, что гранула из биомассы является инженерным продуктом, вы сможете лучше предсказать ее производительность и обеспечить успех ваших энергетических целей.

Сводная таблица:

| Этап | Ключевой процесс | Критический фактор |

|---|---|---|

| 1. Подготовка | Очистка и уменьшение размера | Удаление примесей |

| 2. Сушка | Снижение влажности | Достижение содержания влаги 10–15% |

| 3. Измельчение | Уменьшение размера частиц | Создание однородной текстуры, похожей на муку |

| 4. Кондиционирование | Обработка паром | Размягчение лигнина для связывания |

| 5. Грануляция | Экструзия через матрицу | Высокое давление (100–130°C) |

| 6. Охлаждение | Затвердевание | Быстрое охлаждение для прочности |

| 7. Просеивание | Контроль качества | Отделение мелочи от готовых гранул |

Оптимизируйте производство или выбор гранул из биомассы

Понимание точной инженерии, лежащей в основе формирования гранул, является ключом к достижению высокой эффективности и низких эксплуатационных расходов. Независимо от того, производите ли вы гранулы или заказываете их для котельной системы, правильное оборудование и расходные материалы имеют решающее значение для успеха.

KINTEK специализируется на лабораторном оборудовании и расходных материалах для анализа биомассы и оптимизации процесса грануляции. От анализаторов влажности до тестеров прочности — наши решения помогают контролировать критические переменные, определяющие качество гранул.

Готовы достичь превосходного качества и производительности гранул? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать ваши лабораторные и производственные цели.

Визуальное руководство

Связанные товары

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

Люди также спрашивают

- Как лабораторный гидравлический пресс используется для гранул LLZTO? Достижение 93% плотности в исследованиях твердотельных батарей

- Какую роль играет лабораторный гидравлический пресс в производстве композитных плит из рисовой шелухи? Достижение структурной плотности

- Какую роль играет лабораторный гидравлический пресс в производстве твердотельных аккумуляторов? Повышение ионной проводимости

- Как работает гидравлический горячий пресс? Раскройте секрет точности склеивания и формования материалов

- Какова функция лабораторного гидравлического термопресса при сборке твердотельных фотоэлектрохимических ячеек?