Короткий ответ: да, но не всегда. Специальные виды термообработки, такие как закалка и старение, предназначены для значительного повышения предела прочности металла. Однако другие процессы, такие как отжиг, намеренно используются для обратного — они снижают предел прочности на растяжение, чтобы увеличить мягкость и пластичность. Результат полностью зависит от конкретного процесса, материала и предполагаемой цели.

Цель термообработки состоит не просто в увеличении прочности, а в точном контроле внутренней структуры материала. Этот контроль позволяет достичь желаемого баланса механических свойств, часто жертвуя прочностью ради ударной вязкости, чтобы удовлетворить требованиям конкретного применения.

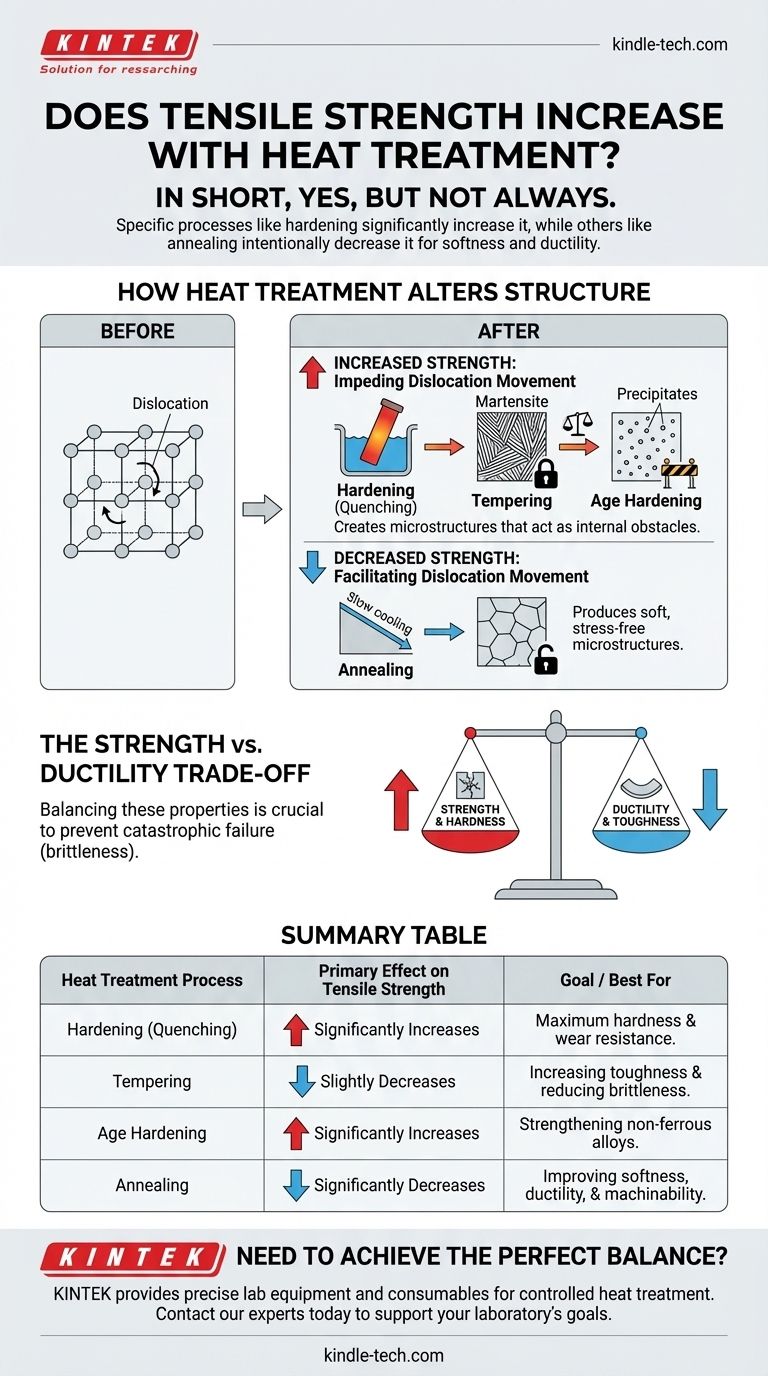

Как термообработка изменяет основную структуру металла

Чтобы понять, как термообработка влияет на прочность, вы должны сначала понять, что свойства материала определяются его внутренней кристаллической структурой, или микроструктурой. Термообработка — это процесс манипулирования этой структурой.

Цель: Манипулирование микроструктурой

Металлы состоят из микроскопических кристаллов, называемых зернами. Размер, форма и состав этих зерен определяют такие свойства, как прочность, твердость и пластичность. Термообработка использует контролируемые циклы нагрева и охлаждения для изменения этой внутренней архитектуры.

Механизм: Движение дислокаций

Предел прочности на растяжение — это, по сути, мера того, какое напряжение может выдержать материал до того, как он начнет деформироваться или разрушаться. На микроскопическом уровне эта деформация происходит, когда дефекты в кристаллической решетке, называемые дислокациями, движутся.

Чтобы увеличить прочность, необходимо препятствовать или блокировать движение этих дислокаций. Термообработка достигает этого путем создания специфических микроструктур, которые действуют как внутренние препятствия.

Роль температуры и скорости охлаждения

Два основных рычага в термообработке — это температура и скорость охлаждения. Нагрев металла перестраивает его атомную структуру, а скорость, с которой он охлаждается, фиксирует определенную фазу или структуру, каждая из которых обладает различными свойствами.

Процессы, увеличивающие предел прочности на растяжение

Определенные виды термообработки специально разработаны для создания микроструктур, которые очень устойчивы к движению дислокаций, что приводит к резкому увеличению прочности и твердости.

Закалка (Quenching)

Это наиболее известный процесс упрочнения, используемый в основном для сталей со средним и высоким содержанием углерода. Сталь нагревают до высокой температуры для образования структуры, называемой аустенитом, а затем быстро охлаждают (закаляют) в среде, такой как вода, масло или воздух.

Это быстрое охлаждение задерживает атомы углерода в кристаллической решетке железа, создавая новую, сильно напряженную и очень твердую микроструктуру, называемую мартенситом. Мартенсит исключительно эффективно блокирует движение дислокаций, что приводит к огромному увеличению предела прочности на растяжение.

Отпуск: Важное дополнение

Деталь, прошедшая только закалку, очень прочна, но также очень хрупка, что делает ее непригодной для большинства применений. Отпуск — это вторичная термообработка, при которой закаленную деталь повторно нагревают до более низкой температуры.

Этот процесс снимает внутренние напряжения и немного смягчает мартенсит, значительно повышая ударную вязкость (сопротивление разрушению) материала. Хотя отпуск немного снижает максимальный предел прочности на растяжение, конечный компонент все же значительно прочнее своего первоначального состояния, но теперь обладает необходимой для использования пластичностью.

Упрочнение старением (Дисперсионное твердение)

Это основной метод упрочнения для многих цветных сплавов, включая алюминиевые, титановые и никелевые сплавы. Процесс включает нагрев материала для растворения легирующих элементов, закалку для их удержания в пересыщенном растворе, а затем «старение» при более низкой температуре.

Во время старения из раствора выделяются очень мелкие частицы второй фазы. Эти крошечные, диспергированные частицы действуют как мощные препятствия для движения дислокаций, резко увеличивая предел прочности сплава на растяжение.

Понимание компромиссов: Дилемма прочность против пластичности

Ни одно свойство материала не существует изолированно. Когда вы изменяете одно, вы почти всегда влияете на другие. Наиболее критичный компромисс при термообработке — это баланс между прочностью и ударной вязкостью.

Обратная зависимость

Как общее правило, по мере увеличения предела прочности на растяжение и твердости металла, вы уменьшаете его пластичность и ударную вязкость. Очень прочный материал часто бывает хрупким, в то время как очень пластичный (мягкий) материал обычно имеет низкую прочность.

Почему хрупкость является критическим режимом отказа

Хрупкий материал внезапно разрушится под нагрузкой почти без предупреждения или пластической деформации. Для применений, связанных с ударом, вибрацией или потенциальной перегрузкой, это катастрофический режим отказа. Цель многих планов термообработки — найти оптимальную точку баланса на кривой прочность-вязкость.

Процессы, снижающие прочность для получения пластичности

Иногда цель состоит в том, чтобы сделать материал более мягким. Отжиг, который включает нагрев металла с последующим очень медленным охлаждением, используется для этой цели. Он создает мягкую, ненапряженную микроструктуру, которая имеет низкий предел прочности на растяжение, но высокую пластичность, что облегчает механическую обработку, формовку или сварку материала.

Принятие правильного решения для вашей цели

Правильная термообработка — это та, которая обеспечивает идеальный баланс свойств для функции вашего компонента.

- Если ваш основной фокус — максимальная твердость и износостойкость: Решением является процесс закалки с последующим низкотемпературным отпуском.

- Если ваш основной фокус — ударная вязкость и сопротивление удару: Требуется процесс закалки с последующим высокотемпературным отпуском, чтобы пожертвовать некоторой твердостью ради необходимой пластичности.

- Если ваш основной фокус — обрабатываемость или формуемость: Отжиг — правильный выбор для смягчения материала перед последующими производственными операциями.

- Если ваш основной фокус — однородная структура со снятым напряжением: Нормализация обеспечивает стабильную и надежную основу для многих компонентов со свойствами, промежуточными между отожженным и закаленным состоянием.

Понимая цель каждой обработки, вы можете выбрать точный процесс для достижения требуемых характеристик материала.

Сводная таблица:

| Процесс термообработки | Основное влияние на предел прочности на растяжение | Цель / Лучше всего подходит для |

|---|---|---|

| Закалка (Quenching) | Значительно увеличивает | Максимальная твердость и износостойкость. |

| Отпуск | Незначительно снижает (после закалки) | Повышение ударной вязкости и снижение хрупкости. |

| Упрочнение старением | Значительно увеличивает | Упрочнение цветных сплавов (например, алюминия, титана). |

| Отжиг | Значительно снижает | Повышение мягкости, пластичности и обрабатываемости. |

Нужно достичь идеального баланса прочности, твердости и ударной вязкости для ваших компонентов? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов термообработки. Наши решения помогают вам манипулировать микроструктурами материалов для удовлетворения строгих требований применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашего испытательного центра по испытанию и разработке материалов.

Визуальное руководство

Связанные товары

- Лабораторные сита и просеивающие машины

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Производитель нестандартных деталей из ПТФЭ (тефлона) для штативов для центрифужных пробирок

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Малый термопластавтомат для лабораторного использования

Люди также спрашивают

- Какова основная цель использования стандартных сит? Обеспечение однородности частиц для высококачественной подготовки катализаторов

- Как используются вибрационные сита и стандартные сита для анализа влияния пиролиза биомассы? Оптимизация измельчаемости

- Какие факторы влияют на производительность и эффективность просеивания? Оптимизируйте процесс разделения частиц

- Какова роль стандартных сит при подготовке золотого лома для кинетических исследований выщелачивания?

- Почему прецизионный вибрационный ситовой анализатор необходим для исследований выщелачивания металлов? Оптимизируйте анализ размера частиц