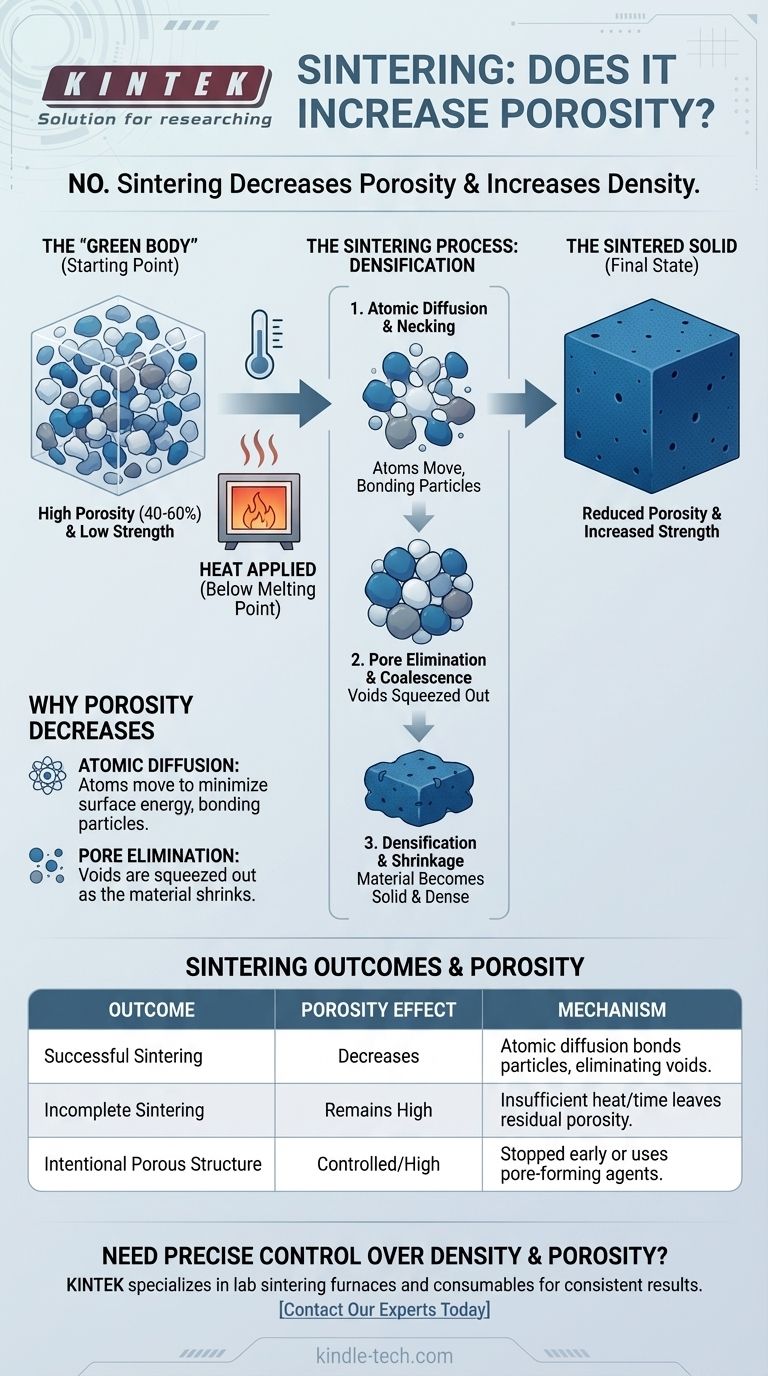

Напротив, основная цель процесса спекания — уменьшить пористость и увеличить плотность материала. Он превращает пористую совокупность отдельных частиц, известную как «зеленое тело», в твердую, сплошную массу путем нагрева ниже температуры плавления материала. Этот процесс заставляет частицы сливаться, систематически устраняя пустоты между ними.

Спекание — это, по сути, процесс уплотнения. Оно не увеличивает пористость; оно уменьшает ее, используя тепловую энергию для обеспечения атомной диффузии, которая связывает частицы вместе и закрывает пустые пространства, определяющие пористость материала.

Цель спекания: от порошка к твердому телу

Чтобы понять, почему спекание уменьшает пористость, сначала необходимо представить исходный материал. Процесс начинается не с твердого блока, а с рыхло спрессованного порошка или «зеленого тела».

«Зеленое тело»: исходная точка с высокой пористостью

Зеленое тело — это первоначальная, неспеченная деталь, обычно сформированная путем прессования порошка в желаемую форму. Эта деталь механически слаба и характеризуется высокой степенью пористости — часто от 40% до 60% ее общего объема составляют пустые пространства.

Механизм: атомная диффузия

При нагревании атомы на поверхностях соседних частиц становятся подвижными. Они начинают перемещаться или диффундировать через границы частиц. Это движение является движущей силой спекания.

Вместо плавления и течения материал перемещает себя в атомном масштабе, чтобы минимизировать свою поверхностную энергию. Состояние самой низкой энергии — это единое плотное твердое тело, а не совокупность отдельных частиц с большой площадью поверхности.

Образование шейки: первая стадия слияния

Первая наблюдаемая стадия спекания называется образованием шейки. В точках соприкосновения частиц диффузия создает небольшие мостики или «шейки» из твердого материала. По мере роста этих шеек они притягивают центры частиц друг к другу.

Устранение пор и уплотнение

По мере расширения шеек небольшие отдельные поры между частицами сливаются и постепенно заполняются диффундирующими атомами. Пустые пространства эффективно вытесняются из структуры.

Это устранение пор приводит к усадке всего компонента и увеличению его плотности. Снижение пористости напрямую связано с увеличением плотности, прочности и других механических свойств.

Когда кажется, что спекание не удалось

Хотя цель всегда состоит в уменьшении пористости, определенные условия или явления могут ограничить эффективность спекания или, в очень редких случаях, создать новые пустоты. Понимание этих явлений является ключом к контролю процесса.

Неполное спекание

Наиболее распространенная причина того, что спеченная деталь остается пористой, — это просто неполное спекание. Если температура слишком низкая или время слишком короткое, процесс диффузии не завершается, оставляя сеть остаточной пористости. Это не увеличивает пористость по сравнению с начальным состоянием, но не устраняет ее.

Захват газа

По мере протекания спекания поры сжимаются. Если пора изолируется от поверхности до того, как она будет полностью устранена, любой захваченный внутри газ (например, воздух или атмосферные газы) может находиться под давлением. Это внутреннее давление может противодействовать силам спекания, не давая поре полностью закрыться.

Эффект Киркенедля (особый случай)

В сплавах, изготовленных из разных металлов с сильно различающимися скоростями диффузии, может возникнуть явление, называемое эффектом Киркенедля. Один тип атомов может диффундировать в другую частицу быстрее, чем атомы диффундируют обратно. Этот дисбаланс может привести к образованию новых пустот, но это специфическое металлургическое явление, а не общий результат спекания.

Понимание компромиссов

Контроль конечной пористости требует баланса нескольких ключевых параметров процесса. Стремление к максимальной плотности не всегда является оптимальной стратегией.

Температура и время

Это основные рычаги управления. Более высокие температуры и более длительное время выдержки способствуют большей атомной диффузии, что приводит к снижению пористости. Однако существует предел.

Размер и распределение частиц

Более мелкие, однородные порошки обеспечивают большую движущую силу для спекания и более плотно упаковываются. Это приводит к более низкой начальной пористости и более однородной конечной микроструктуре, что облегчает достижение высокой плотности.

Риск роста зерна

Чрезмерное время при высоких температурах может привести к переспеканию. Хотя это может устранить пористость, это также вызывает чрезмерный рост микроскопических зерен материала. Крупные зерна могут серьезно ухудшить механические свойства, такие как ударная вязкость и сопротивление усталости, делая деталь хрупкой.

Достижение желаемой пористости

«Правильное» количество пористости полностью зависит от применения. Мастерство спекания означает умение контролировать его для достижения вашей конкретной цели.

- Если ваш основной фокус — максимальная плотность и прочность: Используйте мелкие, однородные порошки и тщательно оптимизируйте температуру и время для закрытия пор без чрезмерного роста зерен.

- Если ваш основной фокус — создание пористой структуры (например, для фильтров или биомедицинских имплантатов): Используйте более крупные, неправильной формы частицы, намеренно прекращайте процесс спекания на ранней стадии или добавляйте «агент, формирующий поры», который выгорает при нагревании, оставляя намеренную сеть открытых пор.

- Если вы устраняете неполадки с неожиданной пористостью: Сначала проверьте правильность температуры и атмосферы спекания. Затем проанализируйте исходный материал — несоответствие размера частиц является частой причиной неравномерного уплотнения.

В конечном счете, овладение спеканием — это контроль атомного транспорта для достижения точной, спроектированной микроструктуры.

Сводная таблица:

| Результат спекания | Влияние на пористость | Ключевой механизм |

|---|---|---|

| Успешное спекание | Уменьшается | Атомная диффузия связывает частицы, устраняя пустоты. |

| Неполное спекание | Остается высокой | Недостаточный нагрев/время оставляет остаточную пористость. |

| Преднамеренная пористая структура | Контролируемая/Высокая | Процесс прекращается на ранней стадии или используются агенты, формирующие поры. |

Нужен точный контроль плотности и пористости вашего материала?

Процесс спекания имеет решающее значение для достижения механических свойств, требуемых вашим применением. Независимо от того, какова ваша цель — максимальная прочность или определенная пористая структура, — опыт KINTEK в области лабораторных печей для спекания и расходных материалов может помочь вам оптимизировать ваш процесс.

Мы специализируемся на предоставлении надежного оборудования и экспертной поддержки для лабораторий, занимающихся материаловедением и разработкой. Позвольте нам помочь вам добиться стабильных, высококачественных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования к спеканию!

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что такое муфель в муфельной печи? Ключ к бесконтактной высокотемпературной обработке

- Как приготовить биоуголь в муфельной печи? Пошаговое руководство по контролируемому пиролизу

- Как работает муфельная печь? Обеспечьте чистый, не загрязненный нагрев для вашей лаборатории

- Насколько сильно нагревается муфельная печь? Подберите правильную температуру для вашей лаборатории

- Какова рабочая температура муфельной печи? От 200°C до 1800°C для вашего применения