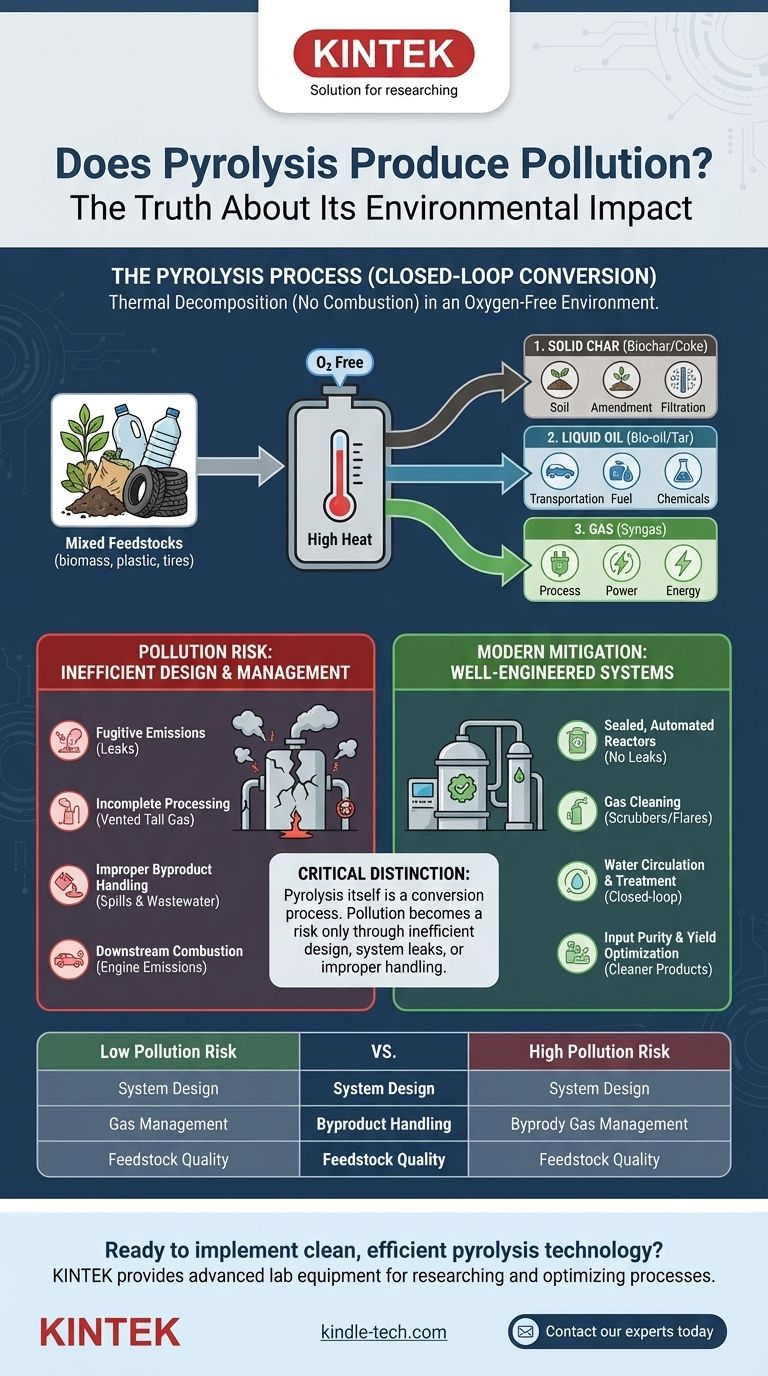

В принципе, пиролиз — это процесс с замкнутым циклом, разработанный для минимизации загрязнения, но его воздействие на окружающую среду полностью зависит от конструкции системы и целостности ее работы. В отличие от сжигания, при котором материал сжигается и выделяются дымовые газы, пиролиз использует высокую температуру в бескислородной среде для термического разложения материала. Основные продукты — твердый уголь, жидкое масло и горючий газ — улавливаются как ценные продукты. Потенциал загрязнения возникает не из-за основного процесса, а из-за того, как управляются эти продукты и насколько правильно система герметизирована и обслуживается.

Ключевое отличие состоит в том, что сам пиролиз не является актом загрязнения; это процесс преобразования. Загрязнение становится риском только из-за неэффективной конструкции, утечек в системе или неправильного обращения и сжигания ее продуктов. Современная, хорошо спроектированная установка предназначена для улавливания и нейтрализации этих потенциальных точек выбросов.

Как работает пиролиз: процесс контролируемого преобразования

Чтобы понять потенциал загрязнения, мы должны сначала понять основной механизм. Пиролиз — это не горение; это химическое разложение, вызванное только теплом.

Основная реакция

Процесс включает нагревание сырья, такого как биомасса, пластик или шины, в герметичном реакторе без кислорода. Это предотвращает горение и вместо этого заставляет сложные органические молекулы распадаться на более простые, более стабильные компоненты.

Три основных продукта

Это разложение надежно разделяет материал на три отдельных потока:

- Твердое вещество (биоуголь/кокс): Твердое вещество, богатое углеродом, которое может использоваться в качестве почвенного удобрения, для фильтрации или в качестве источника энергии.

- Жидкость (биомасло/смола): Плотная жидкость, которая может быть переработана в транспортное топливо, использоваться в котлах или служить источником для специальных химикатов.

- Газ (синтез-газ): Смесь горючих газов, в основном монооксида углерода и водорода. Большинство современных пиролизных установок используют этот газ для питания самого процесса, создавая самоподдерживающийся энергетический цикл.

Сырье определяет выход

Точный состав этих продуктов сильно зависит от исходного материала. Пиролиз древесины дает биоуголь и биомасло, в то время как пиролиз метана в основном производит твердый углерод и чисто горящий водород.

Выявление реальных рисков загрязнения

Идеально спроектированная и эксплуатируемая пиролизная установка имела бы почти нулевые незапланированные выбросы. Однако на практике риски возникают из-за несовершенства системы и управления побочными продуктами.

Неорганизованные выбросы

Любое промышленное предприятие с газами под давлением сталкивается с риском утечек. Если пиролизный реактор или связанные с ним трубопроводы не герметичны, летучие органические соединения (ЛОС) или другие газы могут попадать в атмосферу.

Неполная переработка (хвостовой газ)

Пиролизная установка может быть не в состоянии потребить 100% производимого ею синтез-газа. Этот избыточный газ, или «хвостовой газ», должен быть правильно обработан. Простое его выбрасывание приведет к выбросу загрязняющих веществ. Современные системы направляют этот газ через систему очистки или факел для безопасного сжигания.

Обращение с побочными продуктами

Уловленное биомасло и твердый уголь могут содержать загрязняющие вещества, присутствующие в исходном сырье. При разливе или неправильном хранении они могут загрязнять почву и воду. Аналогично, вода, используемая для охлаждения или очистки, должна обрабатываться в системе с замкнутым циклом для предотвращения выброса загрязненных сточных вод.

Последующее сжигание

Хотя сама пиролизная установка может иметь низкий уровень выбросов, продукты, которые она создает, часто предназначены для использования в качестве топлива. Сжигание биомасла или синтез-газа в двигателе или турбине будет производить свои собственные выбросы, такие как NOx и SOx, которыми необходимо управлять так же, как и любым другим топливом.

Понимание компромиссов и смягчения последствий

Разница между чистой пиролизной установкой и загрязняющей заключается в инженерии, эксплуатации и качестве исходного материала.

Важность современного инжиниринга

Как подчеркивают ссылки, современные установки пиролиза отходов оснащены обширными системами контроля загрязнения. К ним относятся:

- Очистка дыма и хвостового газа: Скрубберы или фильтры, которые удаляют твердые частицы и нейтрализуют вредные соединения из любого избыточного газа перед его выбросом.

- Герметичные, автоматизированные системы: Предотвращение неорганизованных выбросов с помощью высоконадежных уплотнений и автоматизированных систем подачи/выгрузки.

- Системы циркуляции воды: Очистка и повторное использование всей технологической воды для обеспечения отсутствия сброса загрязненной жидкости.

Чистота исходного материала имеет значение

Процесс концентрирует элементы из сырья. Если вы пиролизуете шины, содержащие серу, или пластмассы, содержащие тяжелые металлы, эти элементы будут концентрироваться в масле и угле. Использование более чистого, более однородного сырья приводит к получению более чистых, более ценных конечных продуктов с меньшим экологическим риском.

Условия процесса определяют выход

Операторы могут точно настраивать процесс для приоритизации определенных выходов. Более низкие температуры (400–500 °C) благоприятствуют производству стабильного биоугля, который отлично подходит для улавливания углерода. Более высокие температуры (выше 700 °C) максимизируют выход жидкого и газообразного топлива, смещая экологический акцент на их последующее сжигание.

Оценка воздействия пиролизного проекта на окружающую среду

Чтобы определить, является ли конкретное применение пиролиза загрязняющим, вы должны выйти за рамки основной технологии и проанализировать весь операционный план.

- Если ваша основная цель — управление отходами: Тщательно изучите инженерные решения установки на предмет надежных, проверенных средств контроля хвостового газа, сточных вод и неорганизованных выбросов.

- Если ваша основная цель — производство чистого топлива: Проанализируйте весь жизненный цикл, включая профиль выбросов при сжигании полученного биомасла или синтез-газа.

- Если ваша основная цель — улавливание углерода: Проверьте стабильность и чистоту полученного биоугля и протоколы его безопасного применения в почве.

В конечном счете, пиролиз — это мощный инструмент, экологические показатели которого определяются не его теоретическим потенциалом, а его реальным исполнением.

Сводная таблица:

| Фактор | Низкий риск загрязнения | Высокий риск загрязнения |

|---|---|---|

| Конструкция системы | Герметичный, автоматизированный реактор с очисткой газа | Негерметичная, плохо герметизированная система с открытыми вентиляционными отверстиями |

| Управление газом | Синтез-газ используется для технологического тепла; избыточный газ сжигается/очищается | Хвостовой газ выбрасывается непосредственно в атмосферу |

| Обращение с побочными продуктами | Биомасло и уголь хранятся надлежащим образом; сточные воды очищаются/перерабатываются | Разливы, неправильное хранение и сброс загрязненной воды |

| Качество сырья | Чистые, однородные материалы (например, древесина, биомасса) | Загрязненные отходы (например, шины с серой, пластмассы с тяжелыми металлами) |

Готовы внедрить чистую, эффективную технологию пиролиза в свои операции?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для исследования и оптимизации процессов пиролиза. Независимо от того, разрабатываете ли вы новые материалы, анализируете биоуголь или тестируете состав синтез-газа, наши точные и надежные инструменты помогут вам минимизировать воздействие на окружающую среду и максимизировать ценность продукта.

Свяжитесь с нашими экспертами сегодня, чтобы найти правильные решения для потребностей вашей лаборатории в пиролизе и термической конверсии.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Электрическая роторная печь для пиролиза биомассы

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

Люди также спрашивают

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Какую роль играет кварцевая трубчатая печь в синтезе hBN? Оптимизируйте результаты химического осаждения из газовой фазы