Во многих критически важных применениях — да. Термообработка — это фундаментальный металлургический процесс, используемый для целенаправленного увеличения прочности и твердости определенных металлов, в первую очередь стали. Это достигается не путем добавления какого-либо материала, а путем манипулирования внутренней кристаллической структурой металла — его микроструктурой — посредством контролируемого цикла нагрева и охлаждения. В результате получается материал, точно спроектированный для требовательного применения.

Термообработка — это не единый процесс, а семейство методов, предназначенных для манипулирования свойствами металла. Хотя многие из этих процессов значительно увеличивают прочность и твердость, это увеличение почти всегда сопряжено с компромиссом, обычно за счет снижения пластичности материала и повышения его хрупкости.

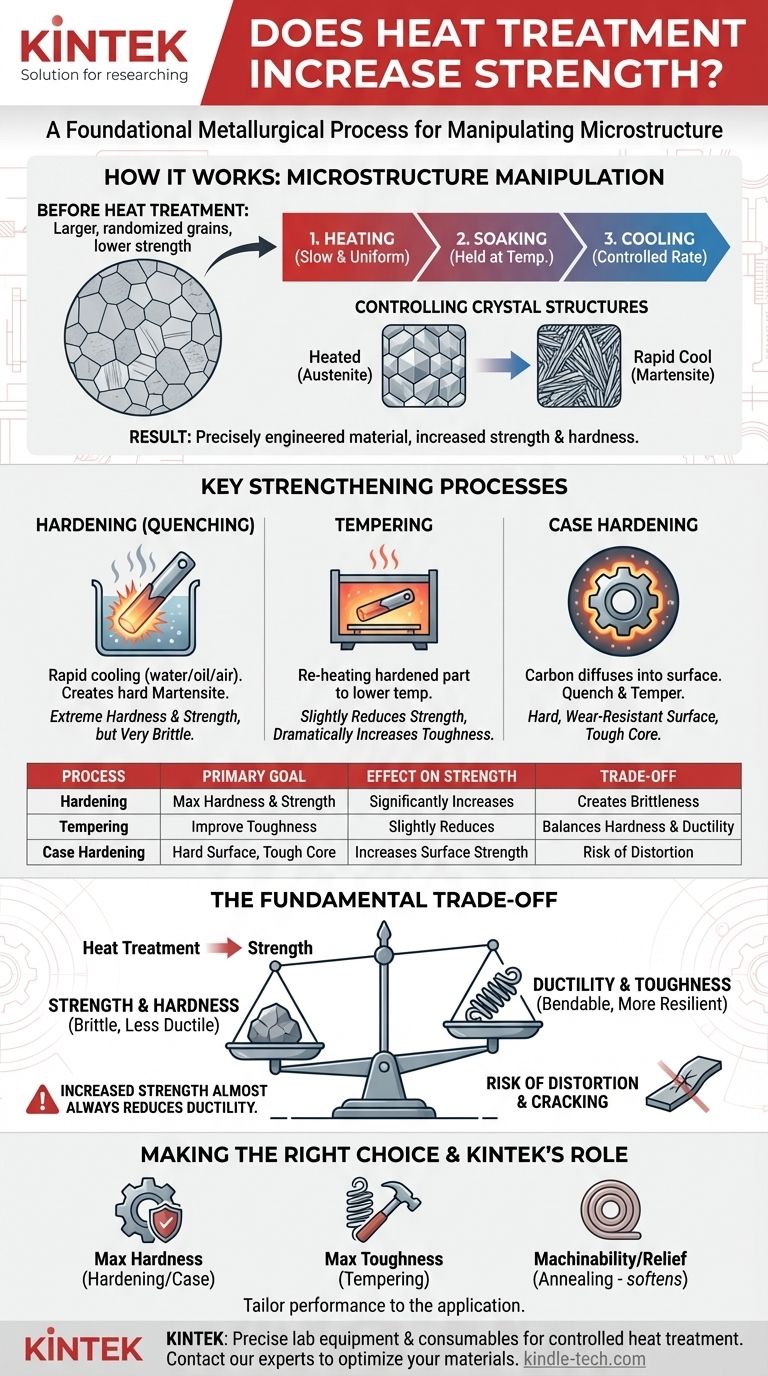

Как фундаментально работает термообработка

Чтобы понять, как термообработка упрочняет металл, необходимо рассмотреть его внутреннюю структуру. Процесс представляет собой целенаправленное манипулирование кристаллической структурой металла.

Роль микроструктуры

Металлы состоят из микроскопических кристаллов, или «зерен». Размер, форма и расположение этих зерен — микроструктура — определяют механические свойства материала, включая его прочность, твердость и пластичность.

Нагрев, выдержка и охлаждение

Почти все процессы термообработки включают три основные стадии:

- Нагрев: Металл медленно и равномерно нагревается до определенной температуры.

- Выдержка: Он выдерживается при этой температуре достаточно долго, чтобы желаемые внутренние изменения произошли по всей детали.

- Охлаждение: Он охлаждается до комнатной температуры с определенной, контролируемой скоростью. Скорость этой фазы охлаждения часто является наиболее критическим фактором в определении конечных свойств.

Цель: Контроль кристаллических структур

Нагрев стали выше критической температуры растворяет ее углерод в структуре, называемой аустенитом. Контролируя скорость охлаждения, вы определяете окончательную формирующуюся структуру. Очень быстрое охлаждение (закалка) удерживает углерод в твердой, хрупкой, игольчатой структуре, называемой мартенситом, которая отвечает за значительное увеличение прочности и твердости.

Ключевые виды термообработки, увеличивающие прочность

Различные процессы используются для достижения различных результатов, но некоторые специально разработаны для максимального увеличения прочности.

Закалка

Это наиболее распространенный процесс упрочнения. Сталь нагревается для образования аустенита, а затем быстро охлаждается — или закаляется — в среде, такой как вода, масло или воздух. Это быстрое охлаждение создает твердую мартенситную структуру.

Закаленная деталь чрезвычайно тверда и прочна, но также очень хрупка, что делает ее непригодной для большинства применений без дальнейшей обработки.

Отпуск

Отпуск — это вторичный процесс, выполняемый сразу после закалки. Закаленная деталь повторно нагревается до значительно более низкой температуры и выдерживается при ней в течение определенного времени.

Этот процесс незначительно снижает экстремальную твердость и прочность, но значительно увеличивает вязкость (способность сопротивляться разрушению) и снимает внутренние напряжения, вызванные закалкой. Конечная прочность определяется температурой отпуска.

Цементация (науглероживание)

Для деталей, которым требуется очень твердая, износостойкая поверхность, но прочная, пластичная сердцевина (например, шестерни или подшипники), используется цементация. В этом процессе деталь из низкоуглеродистой стали нагревается в атмосфере, богатой углеродом.

Углерод диффундирует в поверхность детали, создавая «слой» с высоким содержанием углерода. Затем деталь закаляется и отпускается, что приводит к образованию чрезвычайно твердого внешнего слоя, в то время как низкоуглеродистая сердцевина остается более мягкой и вязкой.

Понимание компромиссов

Термообработка — это не «бесплатный обед». Оптимизация одного свойства часто означает компромисс с другим. Понимание этих компромиссов необходимо для любого инженерного применения.

Прочность против пластичности (проблема хрупкости)

Это самый фундаментальный компромисс. По мере увеличения прочности и твердости металла посредством термообработки вы почти всегда уменьшаете его пластичность — его способность изгибаться или деформироваться без разрушения.

Незакаленная, полностью закаленная сталь может быть такой же хрупкой, как стекло, разбиваясь при сильном ударе. Отпуск — это акт обмена небольшой прочности на большую необходимую вязкость.

Риск деформации и растрескивания

Быстрые циклы нагрева и охлаждения, особенно закалка, вызывают огромные внутренние напряжения в материале. Это может привести к короблению, деформации или даже растрескиванию детали во время процесса, особенно при сложной геометрии.

Не все металлы одинаковы

Термообработка сильно зависит от легирующего состава материала. Простые углеродистые стали требуют очень быстрой закалки, в то время как некоторые легированные стали (содержащие такие элементы, как хром или молибден) могут быть закалены с гораздо более медленным охлаждением, что снижает риск деформации.

Кроме того, не все металлы закаливаются одинаково. Большинство алюминиевых сплавов, например, упрочняются с помощью другого процесса, называемого дисперсионным твердением, в то время как такие металлы, как титан, имеют свои уникальные процедуры термообработки.

Правильный выбор для вашего применения

Выбор процесса термообработки полностью зависит от предполагаемого использования компонента.

- Если ваша основная цель — максимальная твердость и износостойкость: Правильным подходом является процесс закалки и низкотемпературного отпуска или цементация.

- Если ваша основная цель — вязкость и ударопрочность: Используется процесс закалки и высокотемпературного отпуска для достижения лучшего баланса прочности и пластичности.

- Если ваша основная цель — обрабатываемость или снятие внутренних напряжений: Используется другой тип термообработки, например отжиг, который фактически размягчает металл и снижает его прочность.

В конечном итоге, термообработка обеспечивает точный контроль над свойствами материала, позволяя адаптировать его характеристики к конкретным инженерным потребностям.

Сводная таблица:

| Процесс термообработки | Основная цель | Влияние на прочность | Ключевой компромисс |

|---|---|---|---|

| Закалка | Максимальная твердость и прочность | Значительно увеличивает | Создает хрупкость |

| Отпуск | Улучшение вязкости | Немного снижает | Балансирует твердость и пластичность |

| Цементация | Твердая поверхность, вязкая сердцевина | Увеличивает поверхностную прочность | Сложный процесс, риск деформации |

Вам нужно оптимизировать прочность и долговечность ваших металлических компонентов? Правильный процесс термообработки имеет решающее значение для производительности. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов термообработки, от печей до закалочных сред. Наш опыт помогает лабораториям и производителям достигать точных свойств материала, необходимых для их самых требовательных применений. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши потребности в материаловедении.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов