Да, закалка стали абсолютно вызывает изменение ее размеров. Это изменение не является дефектом, а неизбежным физическим и металлургическим следствием процесса. Сталь подвергается как термической усадке от охлаждения, так и объемному расширению по мере того, как ее внутренняя кристаллическая структура преобразуется в более твердое состояние.

Основная проблема заключается не в том, что сталь меняет размер при закалке, а в том, что это изменение может быть неравномерным, что приводит к деформации. Понимание двух конкурирующих сил — термической усадки и металлургического расширения — является ключом к прогнозированию и контролю конечной формы детали.

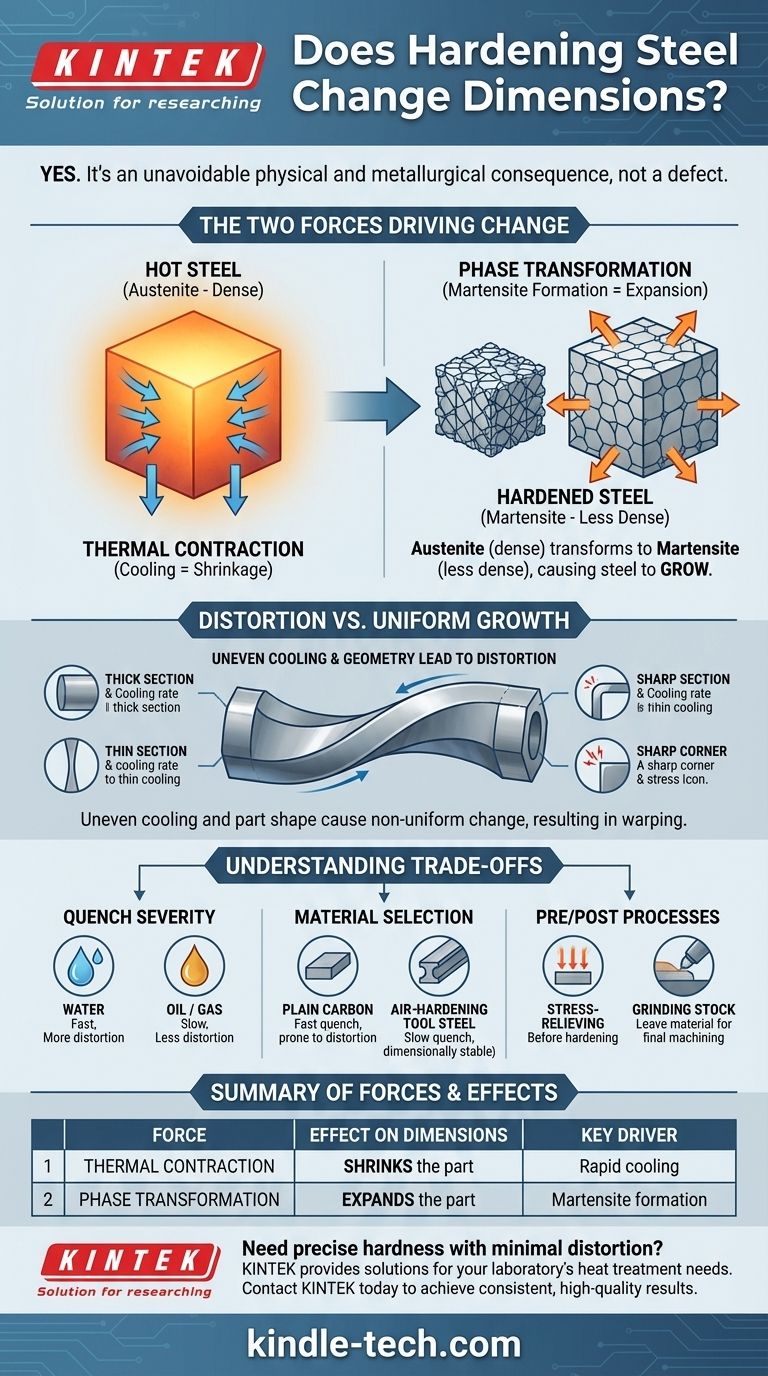

Две силы, вызывающие изменение размеров

На каждую деталь, подвергающуюся закалке, действуют две различные и мощные силы, которые определяют ее конечный размер и форму. Эти силы часто действуют друг против друга.

Влияние термической усадки

Когда сталь быстро охлаждают с высокой температуры (часто выше 900°C), она резко остывает. Как и любой материал, это быстрое охлаждение вызывает ее сжатие.

Этот процесс, известный как термическая усадка, является наиболее интуитивно понятной частью изменения. Более горячий объект больше; более холодный объект меньше.

Критическая роль фазового превращения

Более значительное изменение происходит из-за металлургии. При высоких температурах атомы железа в стали расположены в плотной, компактной кристаллической структуре, называемой аустенитом.

При быстром охлаждении этой структуры сталь оказывается запертой и вынужденной трансформироваться в новую структуру, называемую мартенситом. Именно мартенсит придает закаленной стали ее исключительную прочность и твердость.

Критически важно, что кристаллическая структура мартенсита менее плотная и занимает больший объем, чем структура аустенита, которую она заменяет. Это фазовое превращение заставляет сталь расти.

Деформация против равномерного роста

Если бы изменение было идеально равномерным, можно было бы просто учесть предсказуемый рост. Реальная проблема — это деформация (коробление, скручивание или прогиб), которая возникает из-за того, что нагрев и охлаждение никогда не бывают идеально равномерными.

Неравномерная скорость охлаждения

Поверхность стальной детали всегда остывает быстрее, чем ее сердцевина. Этот перепад температур создает огромное внутреннее напряжение.

Внешняя поверхность сжимается и превращается в мартенсит первой, в то время как сердцевина все еще горячая и расширенная. Когда сердцевина наконец остывает и преобразуется, она расширяется против уже закаленной внешней оболочки, создавая борьбу, которая может деформировать деталь.

Влияние геометрии детали

Форма детали оказывает огромное влияние на деформацию.

Тонкие сечения остывают намного быстрее, чем толстые сечения, что приводит к их превращению в разное время. Такие элементы, как острые внутренние углы, отверстия и шпоночные пазы, действуют как концентраторы напряжений, делая их очень восприимчивыми к растрескиванию или деформации.

Понимание компромиссов

Контроль изменения размеров требует управления рядом компромиссов. Цель состоит в том, чтобы достичь требуемой твердости без возникновения неприемлемой деформации.

Жесткость закалки

Скорость закалки — самая важная переменная. Более быстрая закалка (например, в воде или рассоле) обеспечивает максимальную твердость, но также создает самый сильный термический шок и самый высокий риск деформации и растрескивания.

Более медленная закалка (в масле или газе) более щадящая для детали, что значительно снижает деформацию. Однако они могут не достичь того же уровня твердости, особенно в сталях с низким содержанием легирующих элементов.

Выбор материала

Различные марки стали разработаны для различной реакции на закалку. Углеродистые стали требуют очень быстрой закалки и склонны к деформации.

Напротив, воздухотвердеющие инструментальные стали (например, A2) легированы таким образом, чтобы превращаться в мартенсит при гораздо более медленной скорости охлаждения. Это резко снижает термический шок и делает их гораздо более стабильными по размерам.

Процессы до и после закалки

Чтобы обеспечить предсказуемый результат, необходимо учитывать весь производственный процесс. Снятие напряжений с детали после черновой обработки, но до окончательной закалки может устранить напряжения, вызванные самой обработкой.

Для деталей с чрезвычайно жесткими допусками стандартной практикой является оставление небольшого запаса материала (припуск на шлифовку) на критических поверхностях. Это позволяет провести окончательное шлифование после термообработки, чтобы довести деталь до точного конечного размера.

Принятие правильного решения для вашего проекта

Ваша стратегия управления изменением размеров полностью зависит от требований детали.

- Если ваш основной акцент — максимальная твердость и износостойкость: Вы должны принять более высокий потенциал деформации и запланировать финишную обработку после закалки, такую как шлифовка, для достижения конечных допусков.

- Если ваш основной акцент — стабильность размеров и жесткие допуски: Выбирайте воздухотвердеющую сталь, проектируйте деталь с равномерными поперечными сечениями и большими радиусами и используйте более медленную, контролируемую закалку.

- Если вы ищете компромисс между стоимостью и производительностью для детали общего назначения: Закалка в масле на подходящей легированной стали часто является лучшим компромиссом, но всегда оставляйте небольшой запас для окончательной механической обработки критических размеров.

Рассмотрение термообработки как неотъемлемой части процесса проектирования, а не как второстепенной задачи, является определяющим способом достижения стабильных и успешных результатов.

Сводная таблица:

| Сила | Влияние на размеры | Ключевой фактор |

|---|---|---|

| Термическая усадка | Сжимает деталь | Быстрое охлаждение с высокой температуры |

| Фазовое превращение | Расширяет деталь | Образование менее плотного мартенсита |

Нужно достичь точной твердости с минимальной деформацией?

Закалка стали — это тонкий баланс. Специалисты KINTEK специализируются на предоставлении необходимого лабораторного оборудования и расходных материалов, которые помогут вам контролировать процесс закалки. Независимо от того, работаете ли вы с воздухотвердеющими сталями или нуждаетесь в точном контроле закалки, у нас есть решения для нужд вашей лаборатории.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как мы можем помочь вам достичь стабильных, высококачественных результатов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости