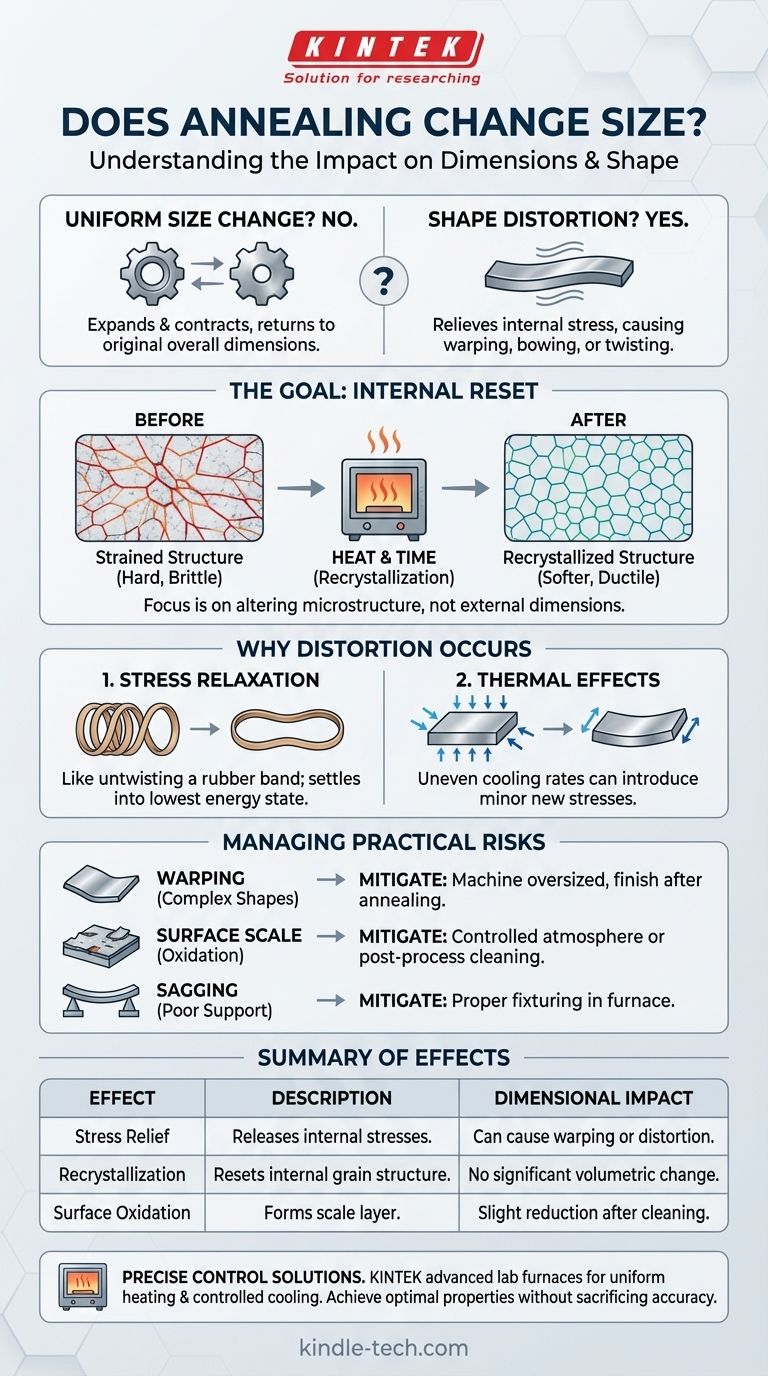

На практике отжиг не вызывает значительного, равномерного изменения общего размера металлической детали. Хотя деталь будет расширяться при нагреве и сжиматься при охлаждении, она должна вернуться к своим первоначальным размерам. Однако процесс может вызвать незначительные изменения формы — такие как коробление или искажение — по мере снятия внутренних напряжений в материале.

Основная цель отжига — изменить внутреннюю микроструктуру материала, чтобы сделать его более мягким и пластичным, а не изменить его внешние размеры. Любое изменение размера является вторичным эффектом, обычно проявляющимся как деформация из-за высвобождения заблокированных напряжений, а не как равномерный рост или усадка.

Цель отжига: внутренний сброс, а не внешнее изменение

Отжиг — это, по сути, процесс термической обработки, предназначенный для «сброса» внутренней кристаллической структуры металла. Это делается для устранения последствий таких процессов, как холодная обработка, формовка или сварка.

Что такое внутреннее напряжение?

Когда металл изгибается, растягивается или обрабатывается, его внутренняя кристаллическая структура деформируется и заполняется дефектами. Эта накопленная энергия, известная как внутреннее напряжение, делает материал более твердым, более хрупким и более восприимчивым к растрескиванию.

Механизм рекристаллизации

Нагрев металла до температуры отжига дает атомам достаточно энергии для движения. Они перестраиваются из напряженного состояния с высокой энергией в более упорядоченную решетку с низкой энергией. Упоминание о том, что «дефекты… сами устраняются», описывает этот процесс рекристаллизации.

Результат: более мягкий, более податливый материал

После выдержки при температуре и последующего медленного охлаждения внутренняя структура металла становится более однородной и свободной от напряжений. Это делает материал значительно более пластичным (способным растягиваться или формироваться без разрушения) и менее твердым.

Почему могут происходить незначительные изменения размеров

Хотя объем детали не меняется, ее форма может измениться. Это критическое различие для любого применения с жесткими допусками. Изменение — это не предсказуемая усадка или рост, а релаксация в новую, свободную от напряжений форму.

Основная причина: деформация, вызванная напряжением

Представьте себе скрученную резинку. Она сохраняет свою форму благодаря запасенной энергии. Когда вы ее осторожно нагреваете, она раскручивается и расслабляется. Металлическая деталь с внутренним напряжением ведет себя аналогично. Во время отжига, по мере снятия напряжения, деталь может слегка деформироваться, изгибаться или скручиваться, чтобы перейти в состояние с наименьшей энергией.

Роль теплового расширения

Все материалы расширяются при нагреве и сжимаются при охлаждении. Если деталь имеет неравномерную толщину или охлаждается неравномерно, разные участки будут сжиматься с разной скоростью. Это может привести к возникновению новых, хотя и гораздо меньших, напряжений и способствовать незначительной деформации. Медленное охлаждение, предусмотренное при отжиге, предназначено для минимизации этого эффекта.

Понимание практических рисков

Для инженера или механика основная проблема при отжиге заключается не в равномерном изменении размера, а в потере точности размеров из-за этих вторичных эффектов.

Риск коробления

Детали сложной формы, с тонкими стенками или значительной асимметрией наиболее подвержены короблению. Чем больше внутренних напряжений в детали до отжига, тем больше она, вероятно, будет двигаться в процессе.

Окисление поверхности (окалина)

Нагрев металла в присутствии кислорода вызывает образование слоя оксида, или окалины, на поверхности. Этот слой окалины может иметь толщину в несколько тысячных долей дюйма и часто должен быть удален с помощью химической очистки (травления) или абразивных методов, что может повлиять на окончательную чистоту поверхности и размеры.

Необходимость правильной поддержки

При высоких температурах отжига металл значительно теряет свою прочность. Если длинная или тяжелая деталь неправильно поддерживается в печи, она может провиснуть под собственным весом, что приведет к необратимой деформации.

Правильный выбор для вашего процесса

Контроль стабильности размеров во время отжига заключается в правильном планировании последовательности производства.

- Если ваша основная цель — поддержание жестких допусков: Стандартная практика заключается в обработке детали с небольшим припуском, проведении процесса отжига для снятия напряжений, а затем выполнении окончательной, легкой механической обработки для достижения точных конечных размеров.

- Если ваша основная цель — просто снятие напряжений с некритичной детали: Незначительный потенциал деформации, вероятно, приемлем и может не требовать последующей механической обработки.

- Если вы работаете с очень тонкими или сложными деталями: Убедитесь, что деталь закреплена и полностью поддерживается в печи, чтобы предотвратить провисание, и проконсультируйтесь с металлургом относительно оптимального цикла для минимизации деформации.

Понимая отжиг как процесс релаксации напряжений, а не объемного изменения, вы можете стратегически контролировать этапы производства, чтобы обеспечить точность конечной детали.

Сводная таблица:

| Эффект отжига | Описание | Влияние на размеры |

|---|---|---|

| Снятие напряжений | Снимает внутренние напряжения от холодной обработки или формовки. | Может вызвать коробление или деформацию, но не равномерное изменение размера. |

| Рекристаллизация | Восстанавливает внутреннюю структуру зерна до более мягкого состояния. | Отсутствие значительного объемного изменения; деталь должна вернуться к исходному размеру после цикла нагрева/охлаждения. |

| Окисление поверхности | Образует слой окалины, который необходимо удалить. | Может незначительно уменьшить размеры после последующей очистки. |

Нужен точный контроль над процессом отжига, чтобы предотвратить коробление и обеспечить стабильность размеров? KINTEK специализируется на передовых лабораторных печах и расходных материалах, разработанных для равномерного нагрева и контролируемых циклов охлаждения. Наше оборудование помогает лабораториям и производителям достигать оптимальных свойств материала без ущерба для точности деталей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и убедиться, что ваш процесс термообработки обеспечивает стабильные и надежные результаты.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Как охладить муфельную печь? Обеспечьте долговечность и безопасность с помощью правильной процедуры

- Каковы риски использования муфельной печи? Смягчение термических, материальных и эксплуатационных опасностей

- Каково применение муфельной печи в пищевой промышленности? Незаменима для точного анализа золы в пищевых продуктах

- Каков механизм работы муфельной печи? Обеспечьте точный, беззагрязняющий нагрев

- Каков недостаток сухого озоления? Избегайте неточных результатов с помощью лучших альтернатив