Да, безусловно. Нержавеющая сталь является одним из наиболее распространенных и универсальных материалов, используемых в процессе порошковой металлургии (ПМ), также известном как спекание. Этот метод широко применяется для создания сложных деталей из нержавеющей стали, имеющих конечную форму, для таких отраслей, как автомобилестроение, аэрокосмическая промышленность, медицина и производство потребительских товаров.

Вопрос не в том, можно ли спекать нержавеющую сталь, а в том, когда это правильный выбор для производства. Спекание отлично подходит для производства сложных деталей в больших объемах при меньших затратах, но это сопряжено с определенными компромиссами в механических свойствах по сравнению с традиционной прокаткой или механической обработкой стали.

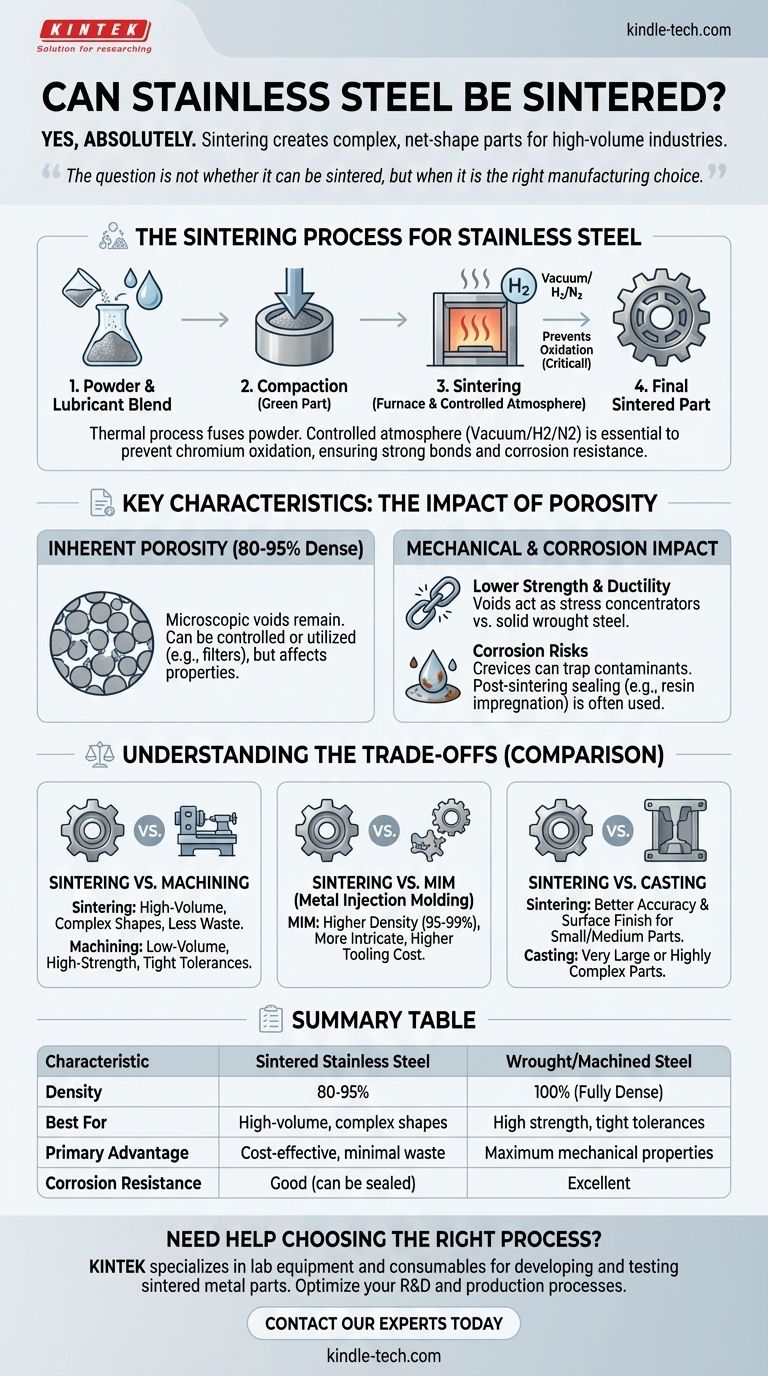

Что спекание означает для нержавеющей стали

Спекание — это термический процесс, который сплавляет частицы металлического порошка вместе, превращая спрессованную порошковую форму в твердый, функциональный компонент. Для нержавеющей стали этот процесс имеет свои особенности.

Этапы порошковой металлургии

Сначала мелкий порошок нержавеющей стали (например, 316L или 410) смешивают со смазкой. Эту смесь затем засыпают в пресс-форму и прессуют под высоким давлением для получения «зеленой заготовки» — детали, которая твердая, но хрупкая.

Финальный и самый важный этап — спекание. Зеленая заготовка помещается в печь с строго контролируемой атмосферой и нагревается до температуры чуть ниже точки плавления материала, что заставляет отдельные частицы порошка свариваться и уплотняться.

Почему атмосфера печи имеет решающее значение

Нержавеющая сталь получает свою коррозионную стойкость благодаря хрому, который легко окисляется при нагревании. Если спекать в стандартной воздушной атмосфере, хром на поверхности каждой частицы порошка образует оксидный слой, препятствуя правильному спеканию частиц.

Чтобы предотвратить это, нержавеющую сталь необходимо спекать в контролируемой атмосфере, обычно в вакууме или в сухой смеси водорода/азота. Эта защитная атмосфера предотвращает окисление и позволяет образовываться прочным металлургическим связям, гарантируя, что конечная деталь будет обладать желаемой прочностью и коррозионной стойкостью.

Основное преимущество: сложные формы, меньше отходов

Главное преимущество спекания нержавеющей стали — это способность производить сложные трехмерные детали до их конечной («чистой») формы с минимальными отходами. Это резкий контраст с субтрактивным производством, таким как механическая обработка, где вы начинаете с цельного блока и удаляете материал.

При крупносерийном производстве это приводит к значительной экономии средств как на материалах, так и на последующих операциях механической обработки.

Ключевые характеристики спеченной нержавеющей стали

Понимание спеченной нержавеющей стали требует признания ее фундаментального отличия от прутковой заготовки из стали: присущей, контролируемой пористости.

Внутренняя пористость

Даже после спекания между исходными частицами порошка остаются микроскопические пустоты. Это означает, что спеченные детали обычно имеют плотность 80–95% от плотности их цельных, прокатанных аналогов.

Эта пористость не обязательно является дефектом; ее можно контролировать и даже использовать для таких применений, как самосмазывающиеся подшипники или фильтры. Однако она напрямую влияет на физические свойства детали.

Механические свойства

Из-за этой пористости спеченная деталь из нержавеющей стали, как правило, будет иметь более низкую прочность на разрыв и пластичность, чем идентичная деталь, изготовленная на станке из цельного прутка. Пустоты действуют как концентраторы напряжений, делая материал немного менее прочным.

Коррозионная стойкость

Пористость может создавать щели, где могут задерживаться влага или загрязнители, что потенциально снижает коррозионную стойкость, которой славится нержавеющая сталь. Для ответственных применений могут использоваться процессы постобработки, такие как пропитка смолой, для герметизации этой поверхностной пористости.

Понимание компромиссов

Выбор спекания — это стратегическое решение, основанное на требованиях к стоимости, объему и производительности.

Спекание против механической обработки

Спекание идеально подходит для крупносерийного (тысячи или миллионы деталей) производства сложных форм, где не требуется максимальная прочность прокатного материала. Механическая обработка превосходит при малосерийном производстве, в приложениях, требующих высокой прочности, и для достижения максимально жестких допусков.

Спекание против литья под давлением металла (ЛДМ)

ЛДМ — это родственный процесс порошковой металлургии, который может достигать гораздо более высокой плотности (95–99%) и создавать еще более сложные геометрии, чем традиционное спекание. Это отличный выбор для небольших, очень сложных деталей, но он сопряжен со значительно более высокими затратами на оснастку.

Спекание против литья

Литье хорошо подходит для очень больших или очень сложных деталей, которые невозможно спрессовать в форме. Спекание обычно обеспечивает превосходную точность размеров и лучшую чистоту поверхности для небольших и средних компонентов.

Принятие правильного решения для вашего проекта

Выбор правильного производственного процесса требует согласования сильных сторон метода с вашей основной целью.

- Если ваша основная цель — экономически эффективное крупносерийное производство сложной детали: Спекание является ведущим кандидатом, который минимизирует отходы материала и время механической обработки.

- Если ваша основная цель — максимальная прочность, ударная вязкость или усталостная долговечность: Механическая обработка из цельного прутка из нержавеющей стали является превосходным и более надежным выбором.

- Если ваша основная цель — наилучшая коррозионная стойкость в критически важных условиях: Как правило, предпочтительнее полностью плотная, механически обработанная деталь, хотя правильно обработанная спеченная 316L может быть очень эффективной.

- Если ваша основная цель — чрезвычайно сложная, небольшая деталь с высокими требованиями к производительности: Следует рассмотреть литье под давлением металла (ЛДМ) как более функциональную альтернативу.

В конечном счете, выбор спекания нержавеющей стали — это инженерное решение, которое уравновешивает уникальную свободу проектирования и экономические выгоды процесса с присущими ему свойствами материала.

Сводная таблица:

| Характеристика | Спеченная нержавеющая сталь | Прокатная/механически обработанная сталь |

|---|---|---|

| Плотность | 80–95% от теоретической | 100% (полностью плотная) |

| Лучше всего подходит для | Крупносерийное производство, сложные формы | Высокая прочность, жесткие допуски |

| Основное преимущество | Экономичность, минимальные отходы | Максимальные механические свойства |

| Коррозионная стойкость | Хорошая (может быть герметизирована) | Отличная |

Нужна помощь в выборе правильного производственного процесса для ваших компонентов из нержавеющей стали?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для разработки и испытаний спеченных металлических деталей. Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наш опыт может помочь вам оптимизировать процесс спекания для достижения превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут поддержать ваши лабораторные и производственные цели.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- При какой температуре спекается карбид вольфрама? Освойте процесс жидкофазного спекания при 1350°C-1500°C