Да, компоненты из спеченного металла абсолютно поддаются механической обработке, но это требует особого подхода, учитывающего их уникальную внутреннюю структуру. В отличие от цельных металлов, спеченные детали формируются из спрессованного и нагретого порошка, что приводит к присущей пористости, которая коренным образом меняет их взаимодействие с режущим инструментом. Понимание этой разницы является ключом к успешному достижению требуемых допусков и чистоты поверхности без повреждения детали или преждевременного износа инструмента.

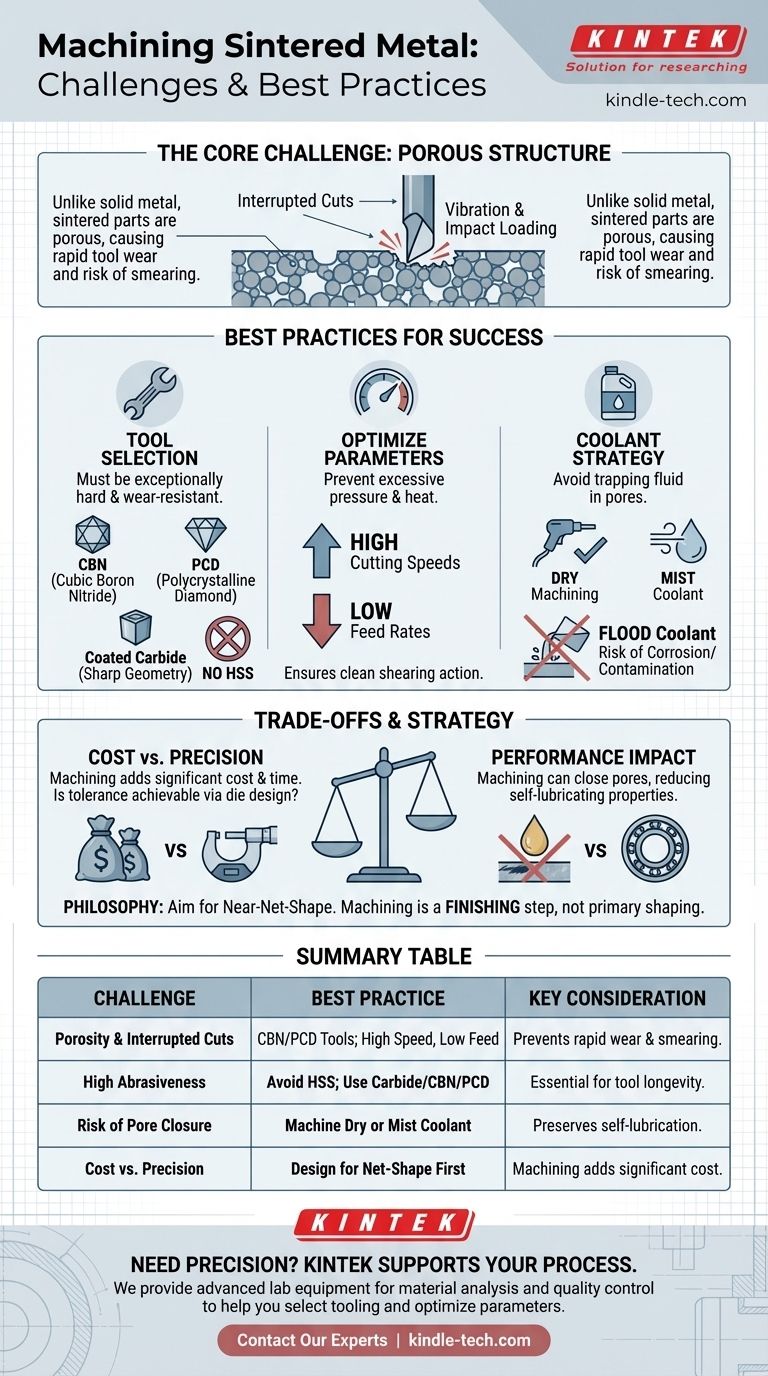

Основная проблема при обработке спеченного металла — его пористая структура. Эта пористость приводит к прерывистому резанию на микроскопическом уровне, вызывая быстрый износ инструмента и требуя использования специализированных инструментов и методов для предотвращения смазывания поверхности и закупорки тех самых пор, которые часто придают детали желаемые свойства.

Почему обработка спеченного металла представляет собой уникальную проблему

Процесс порошковой металлургии (спекание) разработан для создания деталей «близких к конечной форме», что минимизирует необходимость вторичных операций. Однако, когда требуются такие элементы, как резьба, острые углы или высокоточные отверстия, механическая обработка становится необходимой.

Решающая роль пористости

Спеченная деталь — это не сплошной кусок металла; это жесткая губка из спеченных металлических частиц. Когда режущий инструмент движется по поверхности, его кромка постоянно переходит от металла к пустоте и обратно.

Эти микроскопические прерывистые резы создают вибрацию и ударную нагрузку, которые могут привести к сколам на хрупких кромках инструмента и ускорить износ гораздо быстрее, чем при обработке цельного, однородного материала.

Высокая абразивность и быстрый износ инструмента

Отдельные частицы порошка в спеченном компоненте скреплены теплом и давлением, но они не расплавляются и не переформировываются полностью. Эта гранулированная структура может быть очень абразивной.

В результате стандартные инструменты из быстрорежущей стали (HSS) выйдут из строя почти немедленно. Более твердые, более износостойкие материалы режущего инструмента — это не вариант, а требование.

Риск смазывания и закупорки пор

Многие спеченные детали, особенно бронзовые или железные подшипники, специально делаются пористыми, чтобы их можно было пропитывать маслом для самосмазки.

Агрессивные или неправильные методы обработки могут «смазать» поверхностный металл, пластически его деформируя и закрывая эти важные поры. Это может необратимо уничтожить способность детали к самосмазыванию.

Лучшие практики обработки спеченных деталей

Чтобы противостоять этим проблемам, необходимо адаптировать ваши инструменты, параметры и процессы. Цель состоит в том, чтобы создать чистое срезающее действие, а не толкать или рвать материал.

Выбор инструмента имеет решающее значение

Ваша первая линия защиты — это сам режущий инструмент. Инструмент должен быть исключительно твердым и износостойким.

Используйте инструменты из кубического нитрида бора (CBN) или поликристаллического алмаза (PCD) для наилучшей производительности и срока службы инструмента, особенно на спеченных ферросплавах. Как минимум, используйте непокрытые или, предпочтительно, покрытые твердосплавные инструменты с очень острой геометрией с положительным углом наклона.

Оптимизируйте параметры резания

Правильные скорости и подачи имеют решающее значение для предотвращения чрезмерного давления на инструмент и тепла.

Как правило, следует использовать высокие скорости резания в сочетании с низкой подачей. Высокая скорость помогает поддерживать стабильную зону резания, в то время как низкая подача снижает давление на инструмент и минимизирует риск смазывания поверхности детали.

Осторожное использование СОЖ

Заливка спеченной детали жидкой смазочно-охлаждающей жидкостью (СОЖ) может быть проблематичной. Жидкость может застрять в пористой структуре, что приведет к последующей коррозии или загрязнению.

По возможности предпочтительным методом является обработка всухую. Если охлаждение необходимо, туманная СОЖ или направленная струя сжатого воздуха — гораздо более безопасная альтернатива подаче СОЖ.

Понимание компромиссов

Обработку следует рассматривать как финишную операцию для спеченных деталей, а не как основной метод формования. Всегда взвешивайте преимущества против недостатков.

Стоимость против точности

Основное преимущество спекания — низкая стоимость при крупносерийном производстве сложных форм. Добавление этапа обработки увеличивает значительные затраты и время, подрывая это основное преимущество.

Всегда спрашивайте, можно ли достичь требуемого допуска за счет лучшей конструкции штампа или контроля процесса спекания, прежде чем прибегать к механической обработке.

Влияние на самосмазывающиеся детали

Если вы обрабатываете деталь, специально разработанную для своей пористости (например, подшипник, пропитанный маслом), вы изменяете ее фундаментальные свойства.

Даже при идеальной технике некоторая степень закупорки поверхностных пор неизбежна. Это снизит способность детали накапливать и подавать смазку, что потенциально приведет к преждевременному выходу из строя в конечном применении.

Философия «Близко к конечной форме»

Цель порошковой металлургии — получить готовую деталь непосредственно из штампа. Проектирование компонента, который в значительной степени зависит от постобработки после спекания, часто указывает на несоответствие между требованиями к конструкции и выбранным производственным процессом.

Принятие правильного решения для вашего проекта

Оцените свои цели проектирования, чтобы определить, следует ли и как вам следует подходить к обработке спеченного компонента.

- Если ваш основной акцент — максимально низкая стоимость: Спроектируйте деталь так, чтобы она действительно имела конечную форму за счет процесса спекания, и избегайте всякой вторичной обработки.

- Если ваш основной акцент — высокая точность на определенных элементах: Планируйте обработку как заключительный финишный этап, но укажите правильный инструмент (CBN/PCD) и параметры в вашем производственном плане.

- Если ваш основной акцент — самосмазывание: Избегайте обработки любой поверхности, требующей пористости; если элемент должен быть обработан, имейте в виду, что его смазывающие свойства будут скомпрометированы.

В конечном счете, успешное производство достигается за счет проектирования детали с глубоким пониманием производственного процесса с самого начала.

Сводная таблица:

| Проблема | Лучшая практика | Ключевое соображение |

|---|---|---|

| Пористость и прерывистые резы | Использовать инструменты CBN или PCD; высокая скорость, низкая подача | Предотвращает быстрый износ инструмента и смазывание поверхности |

| Высокая абразивность | Избегать HSS; использовать твердосплавные, CBN или PCD инструменты | Важно для долговечности инструмента и чистоты реза |

| Риск закупорки пор | Обрабатывать всухую или с туманной СОЖ; избегать заливки СОЖ | Сохраняет самосмазывающие свойства в подшипниках |

| Стоимость против точности | Сначала проектировать для конечной формы; обрабатывать только при необходимости | Обработка добавляет значительные затраты к процессу спекания |

Необходимо обработать сложный спеченный компонент с высокой точностью?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для разработки и испытаний высокоэффективных спеченных металлов. Наш опыт поддерживает весь производственный процесс, от анализа материалов до окончательного контроля качества.

Мы помогаем вам:

- Выбрать правильный инструмент для вашего конкретного спеченного материала.

- Оптимизировать параметры обработки для достижения идеальных допусков без ущерба для целостности детали.

- Обеспечить качество с помощью оборудования, предназначенного для строгого тестирования материалов.

Давайте обсудим требования вашего проекта. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для ваших лабораторных и производственных нужд.

Визуальное руководство

Связанные товары

- Профессиональные режущие инструменты для углеродной бумаги, диафрагмы, медной и алюминиевой фольги и многого другого

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

- Лабораторная гибридная мельница для измельчения тканей

Люди также спрашивают

- Как следует обращаться с углеродной бумагой при резке? Предотвратите разрушение с помощью деликатного и точного подхода

- Какие меры предосторожности следует соблюдать при резке углеродной ткани? Избегайте коротких замыканий и обеспечьте безопасность устройства

- Каковы недостатки шнековой экструзии? Объяснение высоких затрат и сложности

- Каковы преимущества материалов для алмазного инструмента? Достижение превосходной точности и производительности

- Каковы конкретные применения прецизионного дискового резака при сборке твердотельных аккумуляторов? Обеспечение точности без заусенцев