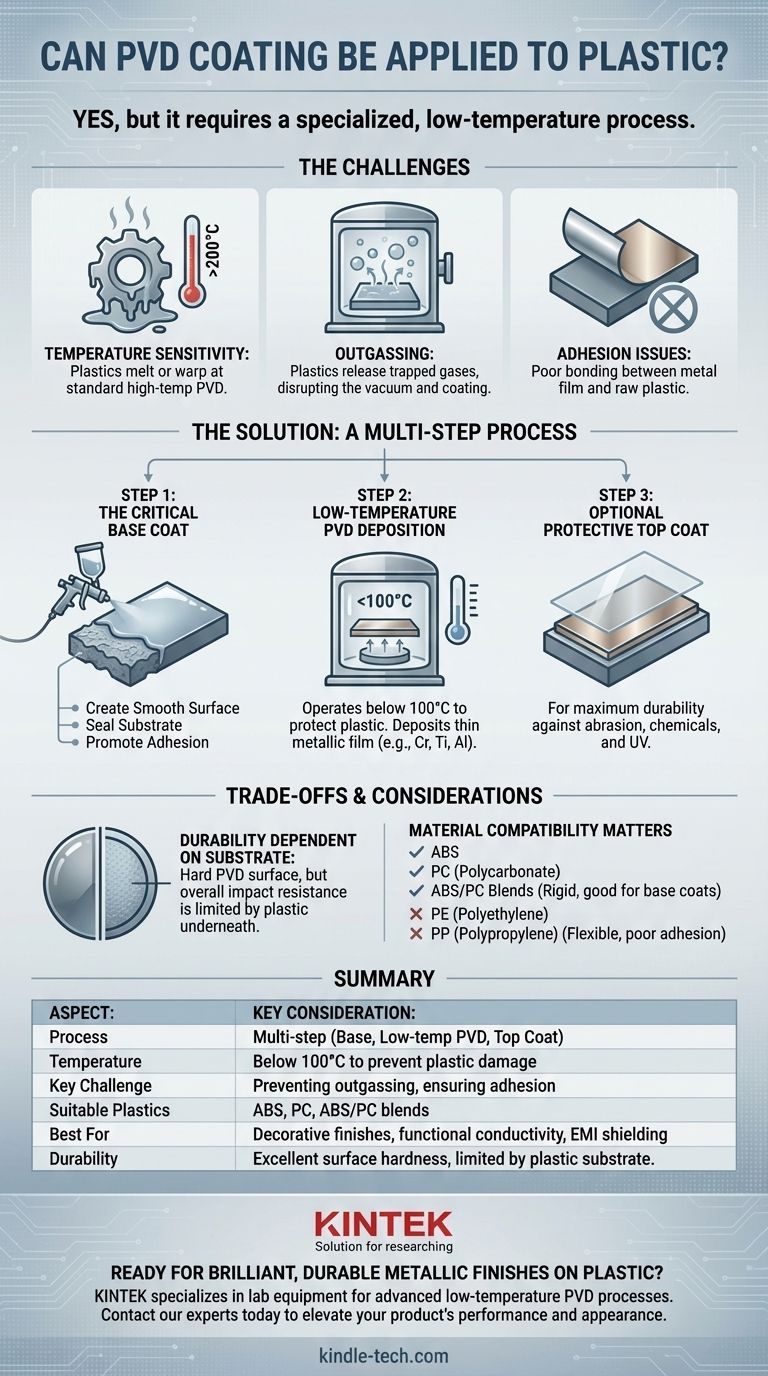

Да, физическое осаждение из паровой фазы (PVD) можно успешно наносить на пластик, но существует распространенное заблуждение, что этот процесс идентичен процессу нанесения на металлы. Нанесение PVD на пластик требует специализированного низкотемпературного подхода и критической подготовки поверхности для преодоления присущих полимерным подложкам ограничений, таких как низкая температура плавления.

Основная проблема нанесения PVD на пластик заключается не в самом осаждении, а в подготовке пластика к выживанию в вакуумной среде и принятию покрытия. Успех почти всегда зависит от использования низкотемпературного PVD-процесса в сочетании со специально разработанным базовым слоем.

Почему нанесение покрытий на пластик принципиально отличается

Хотя PVD является процессом, основанным на прямом луче и вакууме для всех материалов, пластиковые подложки создают уникальные проблемы, которые отсутствуют при работе с металлами или керамикой.

Проблема температуры

Стандартные PVD-процессы для инструментов и металлических деталей часто проводятся при высоких температурах (200–500°C) для обеспечения прочного сцепления и плотной структуры покрытия.

Большинство распространенных пластиков, таких как АБС или поликарбонат, расплавились бы, деформировались или разрушились при таких температурах, что делает этот традиционный метод непригодным.

Проблема газовыделения

В условиях высокого вакуума, необходимого для PVD, пластики имеют тенденцию к газовыделению (outgassing). Это означает, что они выделяют захваченные газы, влагу и другие летучие соединения изнутри материала.

Это газовыделение может нарушить вакуум, загрязнить камеру и помешать формированию чистого, однородного и хорошо сцепленного слоя покрытия.

Проблема адгезии

Металлическая PVD-пленка естественным образом не образует прочной химической или механической связи с необработанной поверхностью пластика. Без надлежащей подготовки покрытие, скорее всего, отслоится, отколется или не пройдет базовые тесты на адгезию.

Решение: Многоступенчатый процесс

Для преодоления этих проблем нанесение PVD на пластик, как правило, представляет собой не один шаг, а тщательно контролируемую последовательность.

Шаг 1: Критический базовый слой

Перед помещением в PVD-камеру пластиковая деталь почти всегда покрывается лаком или праймером, отверждаемым УФ-излучением. Этот базовый слой является ключом к успеху.

Этот слой выполняет три критически важные функции:

- Создает гладкую поверхность: Он заполняет микроскопические поры и неровности в пластике, обеспечивая стеклянную поверхность для PVD-слоя.

- Герметизирует подложку: Он действует как барьер, предотвращая газовыделение пластика под вакуумом.

- Способствует адгезии: Он специально разработан для прочного сцепления как с пластиковой подложкой снизу, так и с металлическим PVD-слоем сверху.

Шаг 2: Низкотемпературное PVD-осаждение

После нанесения и отверждения базового слоя деталь помещается в PVD-камеру. Используется низкотемпературный PVD-процесс, такой как распыление (sputtering).

Эти процессы проводятся при температурах значительно ниже 100°C, что гарантирует, что ни пластиковая подложка, ни базовый слой не будут повреждены во время осаждения. Это позволяет нанести тонкую металлическую пленку (например, из хрома, титана или алюминия) на подготовленную поверхность.

Шаг 3 (Необязательно): Защитный верхний слой

Для применений, требующих максимальной долговечности против истирания, химикатов или воздействия УФ-излучения, поверх PVD-слоя может быть нанесен финальный прозрачный верхний слой (часто другой УФ-отверждаемый акрил или лак).

Понимание компромиссов и ограничений

Хотя этот процесс эффективен, он имеет особенности, отличающиеся от нанесения покрытий непосредственно на металл.

Долговечность зависит от подложки

PVD-покрытие исключительно твердое, но оно также исключительно тонкое (несколько микрон). Его общая долговечность и ударопрочность в конечном итоге ограничиваются твердостью материала, находящегося под ним.

Пластиковая деталь с PVD-покрытием будет обладать превосходной твердостью поверхности для защиты от истирания, но при сильном ударе она все равно будет деформироваться, как пластик.

Совместимость материалов имеет значение

Некоторые виды пластика лучше подходят для этого процесса. Обычно используются такие материалы, как АБС, ПК (поликарбонат) и смеси АБС/ПК, поскольку они жесткие и хорошо принимают базовые слои.

Более мягкие или более гибкие пластики, такие как полиэтилен (PE) или полипропилен (PP), гораздо сложнее покрывать из-за плохого сцепления и, как правило, не являются подходящими кандидатами.

Сложность процесса и стоимость

Многоступенчатый характер — требующий базового слоя, специализированного низкотемпературного PVD и, возможно, верхнего слоя — делает процесс более сложным и часто более дорогостоящим, чем нанесение PVD непосредственно на металлический компонент.

Выбор правильного решения для вашего проекта

Используйте это руководство, чтобы определить, является ли PVD правильным решением для вашего пластикового компонента.

- Если ваш основной акцент — премиальная декоративная отделка: Этот процесс является отличным выбором для достижения блестящего, долговечного и однородного металлического вида на пластиковых деталях для автомобильной промышленности, косметики или бытовой электроники.

- Если ваш основной акцент — экстремальная износостойкость: Признайте, что, хотя поверхность будет очень устойчивой к царапинам, общая долговечность детали ограничена базовым пластиком. Это не заставит пластиковую деталь вести себя как стальная.

- Если ваш основной акцент — функциональная проводимость или ЭМ-экранирование: Низкотемпературный PVD является высокоэффективным методом нанесения тонкого, однородного проводящего слоя на сложные пластиковые геометрии.

Понимая этот специализированный подход, вы сможете успешно использовать PVD для повышения производительности и внешнего вида пластиковых компонентов.

Сводная таблица:

| Аспект | Ключевое соображение |

|---|---|

| Процесс | Многоступенчатый: базовый слой, низкотемпературный PVD, необязательный верхний слой |

| Температура | Должна быть ниже 100°C, чтобы предотвратить повреждение пластика |

| Ключевая проблема | Предотвращение газовыделения и обеспечение адгезии |

| Подходящие пластики | АБС, поликарбонат (ПК), смеси АБС/ПК |

| Лучше всего подходит для | Декоративная отделка, функциональная проводимость, ЭМ-экранирование |

| Долговечность | Отличная твердость поверхности, но ограничена пластиковой подложкой |

Готовы придать блестящую, долговечную металлическую отделку вашим пластиковым компонентам?

KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для передовых процессов нанесения покрытий, таких как низкотемпературный PVD. Независимо от того, разрабатываете ли вы новые продукты в автомобильной промышленности, бытовой электронике или косметике, наши решения помогут вам обеспечить точность, качество и эффективность в ваших процессах нанесения покрытий.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам в решении ваших конкретных задач по нанесению покрытий на пластик и улучшить производительность и внешний вид вашего продукта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок