Введение

Изостатическое прессование — это метод уплотнения порошковых или гранулированных материалов до желаемой формы и плотности. Этот процесс включает в себя равномерное приложение давления со всех сторон к материалу, обычно с использованием текучей среды, такой как газ или жидкость. Изостатическое прессование широко используется при производстве керамики, металлов и композитов. В области датчиков кислорода изостатическое прессование является популярным методом производства высококачественных и надежных датчиков с превосходной чувствительностью и стабильностью. В этой статье мы рассмотрим преимущества использования изостатического прессования для датчиков кислорода.

Оглавление

- Введение

- Что такое изостатическое прессование

- Виды изостатического прессования

- Преимущества изостатического прессования

- Равномерная плотность и повышенная точность

- Повышенная прочность и долговечность

- Экономически эффективное производство

- Сложные формы датчиков

- Масштабируемость и эффективность

- Расширенные возможности легирования

- Улучшенная износостойкость и устойчивость к коррозии

- Низкая стоимость оснастки

- Уменьшение количества сварных швов

- Стабильность механических свойств

- Датчики кислорода

- Преимущества использования изостатического прессования для датчиков кислорода

- Заключение

Что такое изостатическое прессование

Изостатическое прессование — это метод, при котором равномерное и одинаковое усилие применяется ко всему изделию, независимо от его формы и размера. Этот процесс используется для создания плотных, однородных материалов, которые идеально подходят для широкого спектра применений. Этот процесс включает в себя приложение одинакового давления к уплотненному порошку для достижения оптимальной плотности и однородности микроструктуры. В ходе этого процесса пресс использует газ или жидкость для подачи усилия в герметично закрытый контейнер, наполненный металлическим порошком, при повышенных температурах или температурах окружающей среды. Эти процессы известны как горячее и холодное изостатическое прессование соответственно.

Виды изостатического прессования

Существует три основных типа изостатического прессования: холодное изостатическое прессование (CIP), теплое изостатическое прессование (WIP) и горячее изостатическое прессование (HIP). Холодное изостатическое прессование применяется для консолидации керамических или огнеупорных порошков, загружаемых в эластомерные мешки. Теплое изостатическое прессование отличается от CIP только тем, что формы прессуются при температуре около 100°С. Горячее изостатическое прессование предполагает одновременное приложение температуры и давления для получения полностью плотных деталей (до 100% теоретической плотности) и используется в основном для инженерной керамики, требующей оптимальных свойств для высокопроизводительных применений.

Преимущества изостатического прессования

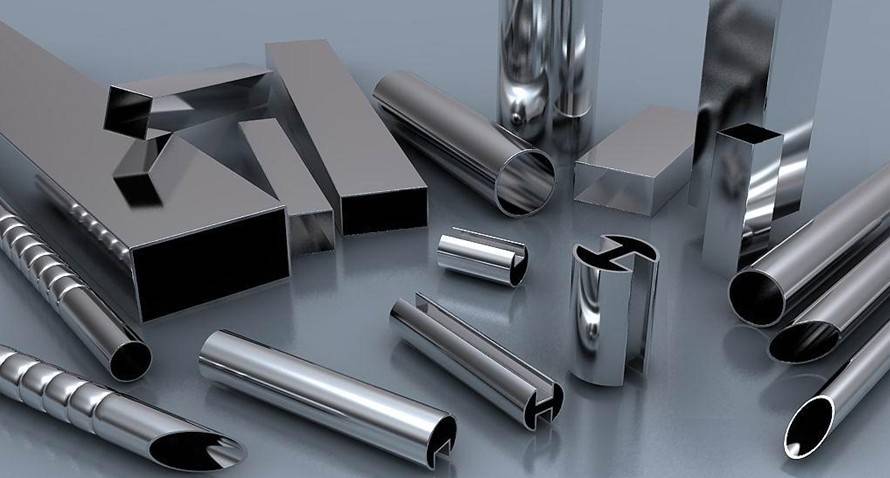

Изостатическое прессование имеет множество преимуществ перед другими методами создания материалов. Это обеспечивает больший контроль над конечным продуктом, улучшенную консистенцию и однородность, а также возможность создавать более сложные формы и конструкции. Кроме того, изостатическое прессование позволяет лучше контролировать плотность конечного продукта, что может иметь решающее значение в тех случаях, когда точность имеет первостепенное значение. Порошок уплотняется под одинаковым давлением во всех направлениях, и, поскольку смазка не требуется, может быть достигнута высокая и равномерная плотность. Этот процесс устраняет многие ограничения, которые ограничивают геометрию деталей, однонаправленно уплотненных в жестких штампах. Он применим к трудноуплотняемым и дорогим материалам, таким как суперсплавы, титан, инструментальные стали, нержавеющая сталь и бериллий, с высокоэффективным использованием материалов.

Применение изостатического прессования

Изостатическое прессование широко используется во многих отраслях промышленности, таких как фармацевтика, взрывчатые вещества, химическая, пищевая промышленность, производство ядерного топлива и ферритов. Это одна из наиболее широко используемых машин для фармацевтической обработки. Использование этой системы давления обеспечивает равномерное давление прессования по всей массе порошка и однородное распределение плотности в конечном продукте. Быстро развивающаяся аэрокосмическая и оборонная промышленность вносит значительный вклад в рост рынка изостатического прессования. В аэрокосмической промышленности его используют для изготовления аэрокосмических отливок, деталей реактивных авиационных двигателей и лопаток турбин. В оборонной промышленности его используют при производстве пуленепробиваемых материалов, деталей оружия и др.

Таким образом, изостатическое прессование — это важный метод, используемый для создания плотных, однородных материалов с лучшим контролем над конечным продуктом, улучшенной консистенцией и однородностью. Он применим к трудноуплотняемым и дорогим материалам с высокой эффективностью использования материала. Он имеет множество применений в различных отраслях промышленности, таких как фармацевтика, взрывчатые вещества, химическая, пищевая, ядерное топливо и ферриты.

Виды изостатического прессования

Изостатическое прессование подразделяется на два основных типа: холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP). Основное различие между ними заключается в температуре и давлении, применяемых во время процесса.

Холодное изостатическое прессование (CIP)

Холодное изостатическое прессование предполагает прессование сухого или полусухого порошка в эластомерной форме, погруженной в жидкость под давлением. Это делается при температуре окружающей среды и обычно используется для изготовления деталей, не подвергающихся воздействию высоких температур или давлений. CIP используется для консолидации керамических или огнеупорных порошков, загружаемых в эластомерные мешки. Это предпочтительный метод для чувствительных к температуре материалов, таких как керамика, металлические порошки и т. д. CIP также подходит для мелкосерийного производства специальных деталей, прототипирования, а также для исследований и разработок. Этот процесс очень эффективен и позволяет производить компоненты, которые являются прочными, долговечными и имеют отличные электрические свойства. Холодное изостатическое прессование имеет ряд преимуществ по сравнению с традиционными методами прессования, включая более высокую плотность, однородность и улучшенную структуру.

Горячее изостатическое прессование (ГИП)

С другой стороны, горячее изостатическое прессование осуществляется при высоких температурах и давлениях и используется для производства компонентов, требующих высокой прочности и долговечности. Он включает в себя одновременное применение температуры и давления для получения полностью плотных деталей, до 100% теоретической плотности, и используется в основном для инженерной керамики, требующей оптимальных свойств для высокопроизводительных применений. Процесс горячего изостатического уплотнения можно разделить на две стадии. На первом этапе внутренние дефекты и поры под внешним давлением превышают прочность материала при высоких температурах в условиях пластической деформации, дефекты и поры разрушаются, в результате чего внутренние поверхности контактируют друг с другом. На втором этапе внешнее давление ниже, чем прочность материала при высоких температурах, материал подвергается высокотемпературной ползучести, при этом контакт с поверхностью сплава обеспечивает взаимное проникновение, диффузионное соединение, полностью устраняет дефекты и пористость. Горячее изостатическое прессование позволяет производить детали с одинаковой плотностью, что важно для достижения точных и надежных измерений. Кроме того, его можно использовать для создания сложных форм и структур, которых было бы трудно или невозможно достичь другими методами.

Таким образом, как CIP, так и HIP являются высокоэффективными методами изостатического прессования, позволяющими производить компоненты с уникальными свойствами, подходящими для различных применений. Холодное изостатическое прессование подходит для низкотемпературных материалов и мелкосерийного производства, а горячее изостатическое прессование подходит для высокотемпературных материалов и высокопроизводительных применений.

Преимущества изостатического прессования

Равномерная плотность и повышенная точность

Изостатическое прессование создает равномерную плотность материала датчика, что повышает его точность и чувствительность. Равномерное давление, прикладываемое со всех сторон, исключает образование воздушных карманов и дефектов датчика, которые могут повлиять на его работу.

Повышенная прочность и долговечность

Изостатическое прессование повышает общую прочность и долговечность датчика, делая его более устойчивым к повреждениям при обращении или использовании. В результате этого процесса создается равномерная плотность, что делает материал датчика более прочным и долговечным.

Экономически эффективное производство

Изостатическое прессование представляет собой экономичную альтернативу другим методам производства, что делает его привлекательным вариантом для компаний, стремящихся производить высококачественные датчики кислорода, не тратя при этом большие деньги.

Сложные формы датчиков

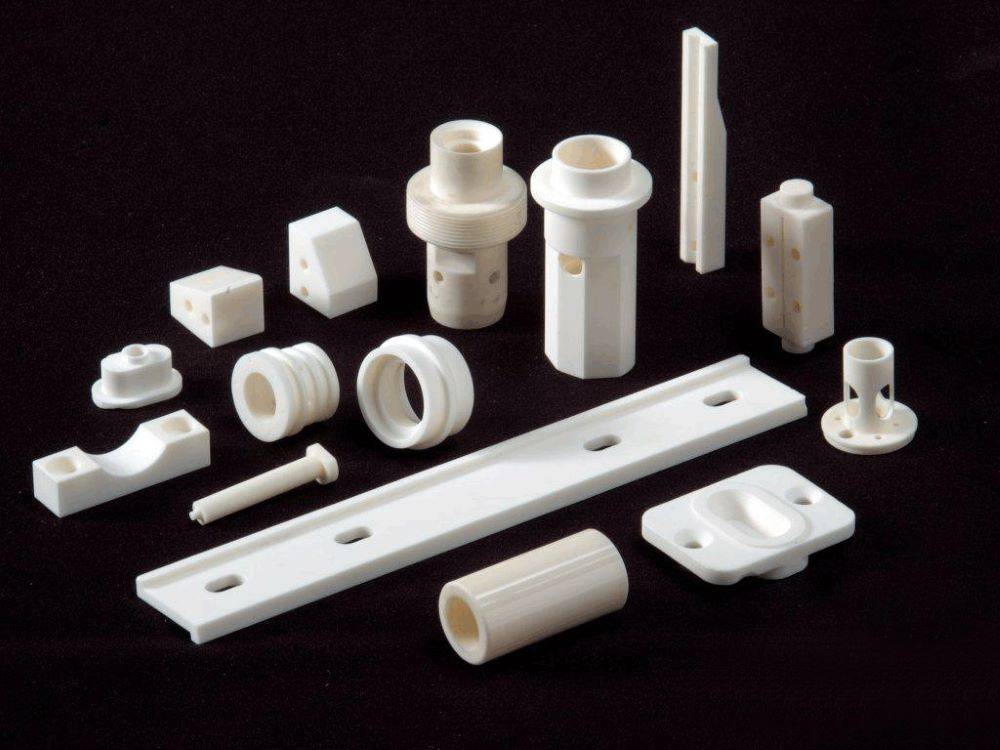

Изостатическое прессование можно использовать для создания датчиков сложной формы, чего в противном случае было бы трудно достичь с помощью других методов производства. Этот метод очень универсален и может использоваться для изготовления широкого спектра форм и размеров.

Масштабируемость и эффективность

Изостатическое прессование масштабируемо, а это означает, что производители могут создавать несколько датчиков одновременно, сокращая время производства и повышая эффективность. Этот метод особенно полезен для производства большого количества датчиков за короткий период.

Расширенные возможности легирования

Изостатическое прессование позволяет улучшить содержание легирующих элементов, не вызывая сегрегации в материале, что позволяет производить датчики с улучшенными механическими свойствами.

Улучшенная износостойкость и устойчивость к коррозии

Изостатическое прессование повышает износостойкость и коррозионную стойкость за счет горячего изостатического прессования PM путем плакирования, расширенных возможностей легирования, контроля размера и формы зерен и создания однородных микроструктур.

Низкая стоимость оснастки

При небольших объемах производства стоимость оснастки ниже по сравнению с другими методами производства.

Уменьшение количества сварных швов

Компоненты могут быть спроектированы и изготовлены с сокращением или полным исключением количества сварных швов и связанных с ними проверок.

Стабильность механических свойств

Литье горячим изостатическим прессованием улучшает стабильность механических свойств, увеличивая прочность на разрыв, ударную вязкость и пластичность.

В целом, изостатическое прессование является мощным инструментом при изготовлении датчиков кислорода, предоставляющим многочисленные преимущества, которые делают его предпочтительным методом для многих производителей. Он предлагает повышенную точность и чувствительность, повышенную прочность и долговечность, экономичное производство, масштабируемость и эффективность, а также возможность производить сложные формы и размеры.

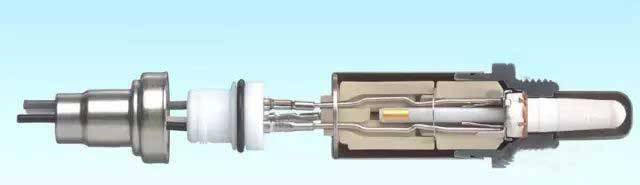

Датчики кислорода

Датчики кислорода являются важными компонентами многих промышленных и автомобильных устройств. Они используются для контроля количества кислорода в газовых смесях, что имеет решающее значение для оптимизации процессов горения, снижения выбросов и обеспечения безопасности. Изостатическое прессование — важнейший производственный процесс, используемый при производстве датчиков кислорода.

Важность точности

Для правильной работы датчики кислорода должны помещаться в ограниченном пространстве и иметь точные размеры. Изостатическое прессование позволяет изготавливать изделия сложной формы с высокой точностью. Эта точность имеет решающее значение для обеспечения точной и надежной работы датчика кислорода.

Обеспечение долговечности и надежности

Изостатическое прессование обеспечивает равномерное сжатие материала, в результате чего датчик кислорода высокой плотности становится более прочным и надежным. Датчик кислорода высокой плотности менее подвержен повреждениям или отказам из-за факторов окружающей среды, таких как температура или вибрация.

Универсальность материалов

Изостатическое прессование можно использовать с самыми разными материалами, включая керамику и металлы, что делает его универсальным процессом производства датчиков кислорода. Такая универсальность позволяет производить датчики кислорода, способные выдерживать различные условия окружающей среды и условий.

Гибкая геометрия

Изостатическое прессование можно использовать для создания датчиков кислорода различной геометрии, например, цилиндрической формы или даже нестандартной формы, что делает его гибким процессом для удовлетворения различных требований к проектированию. Такая гибкость позволяет производить датчики кислорода, подходящие для конкретных применений и условий.

Таким образом, использование изостатического прессования для датчиков кислорода дает множество преимуществ, включая точность, долговечность, надежность, универсальность и гибкость, что делает его идеальным производственным процессом для производства высококачественных датчиков кислорода.

Преимущества использования изостатического прессования для датчиков кислорода

Изостатическое прессование — популярный метод производства, используемый при производстве высококачественных датчиков кислорода. Этот процесс включает в себя приложение одинакового давления со всех сторон к порошкообразному материалу, в результате чего получается однородная и плотная структура. По сравнению с другими методами производства изостатическое прессование дает ряд преимуществ при производстве датчиков кислорода.

Точные размеры

Изостатическое прессование позволяет производить датчики точных размеров, что имеет решающее значение для точных измерений. Этот метод также обеспечивает очень постоянную и однородную плотность по всему датчику, что повышает его чувствительность и долговечность.

Высокий уровень чистоты

Изостатическое прессование позволяет производить датчики более высокого уровня чистоты из-за снижения риска загрязнения в процессе производства. Эта чистота важна для датчиков кислорода, используемых в критических приложениях, таких как медицинские устройства.

Универсальность

Изостатическое прессование позволяет производить датчики сложной формы и размера, что делает его универсальным вариантом для производителей. Этот метод позволяет создавать датчики различной геометрии, включая полые трубки, блоки и тигли.

Последовательность

Равномерное давление, прикладываемое при изостатическом прессовании, обеспечивает очень постоянную и однородную плотность по всему датчику, что повышает его чувствительность и долговечность. Эта согласованность особенно важна для датчиков кислорода, используемых в критически важных приложениях, таких как медицинские устройства.

Снижение внутренних напряжений

К преимуществам холодных изостатических прессов относится создание изделий с однородной плотностью, что приводит к снижению внутренних напряжений, исключению трещин, деформаций и расслоений. Они также прессуют изделия с более высокой «сырой прочностью», что обеспечивает жесткие допуски, сложные формы и лучшую обрабатываемость.

Производство высококачественных керамических корпусов

Изостатическое прессование сухим мешком — эффективный метод производства мелких деталей осесимметричной формы. Его используют для изготовления высококачественных керамических корпусов свечей зажигания. Поскольку резиновые инструменты интегрированы в аппарат, отдельные этапы погружения и удаления не требуются, что упрощает автоматизацию и повышает производительность.

В заключение отметим, что преимущества использования изостатического прессования для датчиков кислорода делают его привлекательным вариантом для производителей, стремящихся производить высококачественные датчики, соответствующие строгим стандартам различных отраслей. Изостатическое прессование позволяет производить датчики точных размеров, высокой степени чистоты, сложной формы и размеров. Он также обеспечивает очень постоянную и равномерную плотность по всему датчику, что повышает его чувствительность и долговечность.

Заключение

В заключение, изостатическое прессование дает многочисленные преимущества при производстве датчиков кислорода. Этот метод прессования порошка позволяет производить датчики с однородной плотностью и микроструктурой, что приводит к повышению точности и стабильности датчиков. Изостатическое прессование также позволяет производить изделия сложной формы и размеров, что делает его идеальным для изготовления датчиков кислорода сложной конструкции. Кроме того, изостатическое прессование можно производить с различными материалами, что еще больше увеличивает универсальность этого метода. В целом, использование изостатического прессования для датчиков кислорода приводит к повышению качества и надежности продукции, что делает его популярным выбором в отрасли.

Связанные товары

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Теплый изостатический пресс для исследований твердотельных батарей

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

Связанные статьи

- Технология изостатического прессования: Революционная технология уплотнения керамических материалов

- Технология изостатического прессования в производстве твердотельных аккумуляторов

- Понимание холодного изостатического прессования и его применения

- Как изостатические прессы повышают эффективность обработки материалов

- Понимание основ изостатического жима