Подходящие материалы для литья мишеней для напыления

Металлы и сплавы

Метод литья особенно хорошо подходит для металлов и их сплавов, которые обладают низкой температурой плавления и легко поддаются литью.Этот метод обычно применяется для таких материалов, как алюминий, медь, олово, цинк, свинец, никель, золото и серебро.Эти металлы и сплавы являются идеальными кандидатами для литья благодаря своей текучести в расплавленном состоянии, что позволяет придавать точную форму и минимальную пористость конечному изделию.

| Металл | Температура плавления (°C) | Легкость литья |

|---|---|---|

| Алюминий | 660 | Высокая |

| Медь | 1085 | Высокий |

| Олово | 232 | Высокая |

| Цинк | 420 | Высокая |

| Свинец | 327 | Высокая |

| Никель | 1455 | Умеренный |

| Золото | 1064 | Высокий |

| Серебро | 962 | Высокая |

Низкие температуры плавления этих металлов обеспечивают их эффективное расплавление, что сокращает потребление энергии и время обработки.Кроме того, легкость их отливки сводит к минимуму риск возникновения дефектов, таких как пустоты и включения, которые могут нарушить целостность мишени для напыления.

Напротив, тугоплавкие металлы, такие как вольфрам и молибден, имеющие значительно более высокую температуру плавления, обычно не подходят для литья и обрабатываются методами порошковой металлургии.Это различие подчеркивает важность свойств материала при определении наиболее подходящей технологии изготовления мишеней для напыления.

Тугоплавкие металлы

Для тугоплавких металлов, таких как вольфрам и молибден, метод литья обычно не применяется из-за их чрезвычайно высоких температур плавления и устойчивости к износу, коррозии и деформации.Вместо этого для этих металлов предпочтительнее использовать метод порошковой металлургии.Такой подход обеспечивает однородный состав и особенно подходит для металлов с очень разными температурами плавления и плотностью.

Например, молибден часто используется в вакуумных печах благодаря своей экономичности по сравнению с другими тугоплавкими металлами.Однако при нагреве до типичных рабочих температур его удельное сопротивление значительно возрастает - примерно в пять раз.Это требует внесения изменений в систему управления электрооборудованием при повышении рабочей температуры.

В отличие от них, вольфрамовые нагревательные элементы могут выдерживать более высокие рабочие температуры, но они дороже.Графит, хотя и дешевле металлических элементов, демонстрирует снижение электрического сопротивления при нагреве на 20 %, что является альтернативой для конкретных применений.

Преимущества методов литья и порошковой металлургии

Преимущества метода литья

Метод литья мишеней для напыления обладает рядом неоспоримых преимуществ, которые делают его предпочтительным выбором для различных промышленных применений.Одним из основных преимуществ является способность производить мишени с низким содержанием примесей .Это очень важно для обеспечения высокого качества покрытий, поскольку примеси могут существенно повлиять на производительность и надежность напыленных пленок.Благодаря минимизации примесей получаемые покрытия становятся более однородными и обладают превосходными свойствами.

Еще одним ключевым преимуществом является высокая плотность достигается за счет процесса литья.Мишени с высокой плотностью необходимы для эффективного напыления, поскольку они обеспечивают лучшую проводимость и более длительный срок службы мишени.Метод литья позволяет создавать мишени с плотностью, близкой к теоретическому максимуму, тем самым повышая общую эффективность процесса напыления.

Кроме того, метод литья особенно подходит для крупногабаритных мишеней .Эта возможность неоценима в отраслях, где требуются покрытия большой площади, таких как производство плоскопанельных дисплеев и архитектурного стекла.Возможность отливать большие мишени за одну деталь снижает необходимость в использовании множества меньших мишеней, которые могут усложнить процесс напыления и привести к несоответствиям в конечном покрытии.

| Преимущество | Описание |

|---|---|

| Низкое содержание примесей | Обеспечивает высокое качество покрытий с минимальным содержанием примесей. |

| Высокая плотность | Повышает эффективность напыления и срок службы мишени. |

| Подходит для больших размеров | Идеально подходит для нанесения покрытий на большие площади, снижая сложность процесса. |

Все эти преимущества в совокупности обеспечивают эффективность и надежность метода литья при производстве высокопроизводительных мишеней для напыления.

Преимущества метода порошковой металлургии

Одним из важнейших преимуществ метода порошковой металлургии является его способность создавать детали с однородным составом, что особенно выгодно при работе с металлами, имеющими совершенно разные температуры плавления и плотность.Благодаря этой однородности конечный продукт сохраняет свои свойства на протяжении всего времени, что очень важно для применения в таких отраслях, как автомобильная и аэрокосмическая, где точность и надежность не являются обязательными.

Кроме того, процесс порошковой металлургии отличается своей способностью легко смешивать различные металлы и неметаллы.Такая гибкость позволяет создавать уникальные сплавы и композиты, которые было бы трудно или невозможно получить с помощью традиционных методов литья.Благодаря использованию связующего материала порошковая металлургия позволяет получать детали сложной конфигурации со сложным металлургическим составом, минуя необходимость в сложных вторичных процессах.

Еще одним значительным преимуществом порошковой металлургии является возможность получения практически чистой формы.Детали, изготовленные этим методом, как правило, требуют минимальной вторичной обработки, если она вообще требуется.Благодаря производству практически чистой формы достигается высокая точность размеров, уменьшаются отходы и снижаются производственные затраты.Кроме того, этот процесс по своей сути экологичен: до 97 % используемого материала становится частью конечного продукта, что значительно снижает количество отходов и воздействие на окружающую среду.

С точки зрения доступности сырья порошковая металлургия выигрывает за счет доступности и дешевизны порошковых металлов.В отличие от некоторых традиционных методов, где нехватка сырья может помешать производству, порошковая металлургия опирается на распространенные и легкодоступные материалы.Это обеспечивает устойчивую цепочку поставок и способствует масштабируемости производственных процессов.

Наконец, повторяемость процесса порошковой металлургии не имеет аналогов в сценариях массового производства.Каждая произведенная деталь имеет точные размеры, что гарантирует соответствие каждого компонента строгим требованиям его конструкции.Такая последовательность не только повышает качество конечного продукта, но и упрощает производственный процесс, делая его эффективным и экономичным.

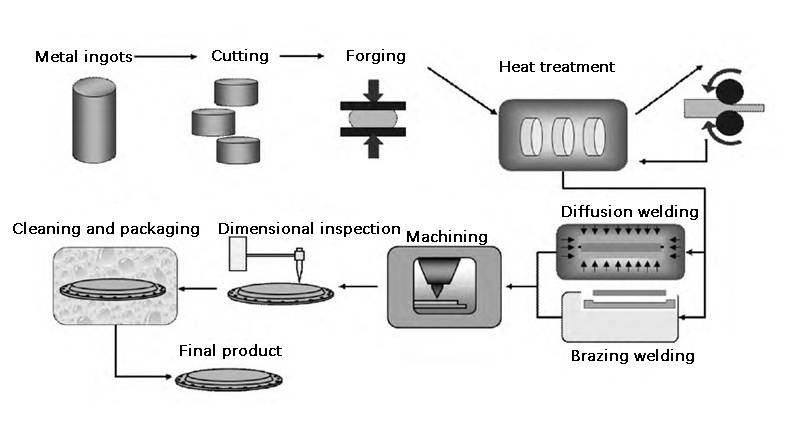

Технологический процесс метода литья

Плавление

Плавление - важнейший начальный этап процесса литья мишеней для напыления, включающий преобразование твердых металлов или сплавов в жидкое состояние.Это превращение достигается с помощью точных методов нагрева, направленных на сохранение целостности и чистоты материала.Основные методы, используемые для этой цели, включают вакуумную индукционную плавку, вакуумную дуговую плавку и вакуумную электронную бомбардировочную плавку.

Вакуумно-индукционная плавка (VIM) использует электромагнитную индукцию для нагрева металла, обеспечивая высокую степень чистоты за счет минимизации окисления и загрязнения.Вакуумно-дуговая плавка (VAR), с другой стороны, предполагает создание дуги между электродом и металлом, которая расплавляет материал, сохраняя вакуум для предотвращения попадания примесей в расплавленный металл.Вакуумная электронная бомбардировка (VEBM) использует пучок электронов для нагрева металла, обеспечивая точный контроль над процессом плавления и дополнительно повышая чистоту.

Каждый из этих методов имеет свои уникальные преимущества и выбирается в зависимости от конкретных требований к обрабатываемому металлу или сплаву.Например, VIM особенно эффективен для металлов с низкой температурой плавления, а VAR и VEBM больше подходят для тугоплавких металлов благодаря их способности выдерживать более высокие температуры и сохранять высокий уровень чистоты.

Выбор метода плавления влияет не только на чистоту и качество конечной мишени для напыления, но и на последующие этапы обработки, такие как литье слитков и прокатка, которые необходимы для достижения желаемых размеров и свойств мишени.

Литье в кокиль

Литье чушек - важнейший этап в производстве мишеней для напыления, особенно для сплавов с низкой температурой плавления.Процесс начинается с заливки расплавленного металла в точно рассчитанную форму.Эта форма обычно изготавливается из материалов, способных выдерживать высокие температуры и обеспечивать необходимую форму и размеры конечного продукта.

После того как расплавленный металл заливается в форму, он подвергается контролируемому процессу охлаждения.Это охлаждение необходимо для того, чтобы металл затвердел и приобрел желаемую форму слитка.Процесс затвердевания не только обеспечивает структурную целостность слитка, но и влияет на его конечные свойства, такие как плотность и структура зерна.

После затвердевания слитки аккуратно извлекаются из форм.Этот этап требует точности, чтобы не повредить хрупкую поверхность слитков.Затем слитки подвергаются очистке и подготовке поверхности.Эти этапы необходимы для удаления остатков материалов из формы и подготовки поверхности слитка к последующей обработке, такой как прокатка или дальнейшая механическая обработка.

Литье в слитки особенно выгодно для экономичного производства небольших объемов конкретных сплавов.Однако она менее пригодна для крупносерийного производства товарных сталей из-за более низкой производительности по сравнению с методами непрерывного литья.Универсальность литья слитков делает его ценным методом в арсенале производственных процессов, особенно для специализированных сплавов и индивидуальных заказов.

Прокатка

Отлитый слиток подвергается критическому процессу, известному как прокатка, который необходим для достижения точной толщины и размеров, требуемых для напыляемых мишеней.Этот процесс не только улучшает физические характеристики материала, но и повышает его структурную целостность.Во время прокатки слиток подвергается контролируемой деформации, которая помогает уменьшить любые внутренние пустоты и дефекты, тем самым улучшая общую плотность и однородность мишени.

Чтобы добиться желаемых характеристик, процесс прокатки тщательно контролируется, что гарантирует соответствие конечного продукта строгим требованиям, предъявляемым к напылению.Процесс прокатки обычно проходит в несколько этапов, на каждом из которых толщина слитка постепенно уменьшается, сохраняя или даже увеличивая его однородность.Такой многоступенчатый подход позволяет постепенно выравнивать зернистую структуру материала, что крайне важно для достижения оптимальных механических и электрических свойств, необходимых для напыления мишеней.

Кроме того, процесс прокатки играет важную роль в обеспечении отсутствия в конечном продукте остаточных напряжений, которые могут повлиять на его эксплуатационные характеристики.Тщательно контролируя деформацию и температурные условия во время прокатки, производители могут изготавливать мишени для напыления, которые не только точны по размерам, но и обладают превосходной механической прочностью и однородностью.Такое тщательное внимание к деталям гарантирует, что прокатанная мишень готова к последующим этапам производственного процесса, включая отжиг и прецизионную механическую обработку, что в конечном итоге приводит к производству высококачественных мишеней для напыления.

Отжиг

Отжиг - важнейший этап последующей обработки при производстве мишеней для напыления, предназначенный для улучшения свойств и структуры материала.Этот процесс включает в себя нагрев металла до определенной температуры, при которой его кристаллическая структура становится текучей, но при этом металл остается твердым.Такая термическая обработка позволяет любым дефектам, присущим материалу, самовосстанавливаться.

Металл выдерживается при повышенной температуре в течение определенного периода времени, что позволяет добиться необходимых микроструктурных изменений.После этого металл постепенно охлаждается до комнатной температуры.Этот контролируемый процесс охлаждения очень важен, поскольку он способствует формированию более пластичной и стабильной кристаллической структуры, что имеет решающее значение для производительности мишени при напылении.

| Назначение | Описание |

|---|---|

| Размягчение | Уменьшает твердость для облегчения обработки. |

| Снятие напряжения | Устраняет внутренние напряжения, возникающие при литье и прокатке. |

| Улучшение свойств | Улучшает механические и электрические свойства. |

| Стабильность размеров | Повышает стабильность для точных операций напыления. |

Временно-температурные циклы отжига существенно различаются в зависимости от состава металла и желаемых результатов. Специальные процессы отжига, такие как полный отжиг, снятие напряжения и изотермический отжиг, применяются для решения конкретных задач, обеспечивая соответствие напыляемой мишени строгим требованиям для высокопроизводительных приложений.

Механическая обработка

Прецизионные технологии механической обработки играют решающую роль в превращении отожженного слитка в конечную мишень для напыления. Эти методы обеспечивают соответствие мишени строгим техническим требованиям, необходимым для оптимальной работы в системах напыления. Процесс обычно включает несколько ключевых этапов:

-

Токарная обработка и фрезерование: Эти операции необходимы для достижения точных размеров и плоскостности мишени. Токарная обработка включает в себя использование токарных станков для придания формы внешнему диаметру и внутреннему отверстию, а фрезерование обеспечивает плоскостность и гладкость поверхности.

-

Шлифование: После фрезерования применяется шлифование для дальнейшего улучшения качества поверхности. Этот этап очень важен для уменьшения шероховатости поверхности, которая может повлиять на эффективность напыления и качество осажденной пленки.

-

Притирка: Для мишеней, требующих исключительно гладкой поверхности, используется притирка. Эта техника предполагает использование мелкозернистых абразивов для достижения зеркальной поверхности, что особенно важно в тех случаях, когда требуется получение высококачественных тонких пленок.

Каждый из этих этапов тщательно контролируется, чтобы конечный продукт соответствовал строгим требованиям процесса напыления. Сочетание этих прецизионных технологий обработки позволяет получить мишень для напыления, которая не только точна по размерам, но и обладает необходимыми характеристиками поверхности для эффективного и результативного напыления.

Очистка и отгрузка

Пройдя ряд тщательных производственных процессов, мишень для напыления подвергается тщательной очистке в контролируемой среде. Этот этап очень важен для того, чтобы убедиться, что мишень свободна от любых загрязнений, которые могут повлиять на ее работу во время напыления. Процесс очистки обычно включает в себя использование специализированных методов, таких как ультразвуковая очистка, химические ванны и вакуумная сушка, для удаления любых остаточных частиц или дефектов поверхности.

После того как мишень признана чистой и готовой, ее тщательно упаковывают, чтобы предотвратить любые повреждения во время транспортировки. Упаковочные материалы выбираются с учетом их способности защитить мишень от физических воздействий, влаги и других факторов окружающей среды, которые могут нарушить ее целостность. Процесс транспортировки контролируется с точностью, гарантирующей, что мишень достигнет места назначения в оптимальном состоянии, готовая к немедленной интеграции в систему напыления.

Этот заключительный этап процесса подчеркивает важность поддержания качества и чистоты мишени для напыления на протяжении всего пути от производства до установки, что гарантирует ее эффективность в высокопроизводительных приложениях.

Соображения по поводу опорной пластины

Когда приваривать опорную пластину

Решение о приварке опорной пластины к мишени для напыления во многом зависит от размера, толщины и предполагаемого уровня мощности процесса напыления. Для больших тонких мишеней предназначенных для высокомощного напыления использование опорной пластины является обязательным. Такие мишени из-за своего размера и тонкого профиля более склонны к деформации или растрескиванию под воздействием интенсивного тепла и давления, возникающих при напылении высокой мощности. Подложка обеспечивает дополнительную структурную поддержку, гарантируя стабильность и работоспособность мишени на протяжении всего процесса.

И наоборот, маленькие толстые мишени предназначенные для напыления малой мощности не требуют подложки. Такие мишени, будучи меньше и толще, могут выдерживать условия пониженной мощности без необходимости дополнительной поддержки. Присущая этим мишеням прочность делает их пригодными для применения в условиях низкой мощности, когда тепловые и механические нагрузки значительно снижаются.

В целом, необходимость в подложке зависит от конкретных требований процесса напыления: большие тонкие мишени для высокомощных применений требуют дополнительной поддержки, а маленькие толстые мишени для маломощных применений - нет.

Связанные товары

- Круглая двунаправленная пресс-форма для лаборатории

- Пресс-форма для полигонов для лаборатории

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Тигель из нитрида бора (BN) для спекания фосфорного порошка

- Пресс-формы для изостатического прессования для лаборатории

Связанные статьи

- Проблемы, связанные с некачественной формовкой в ручных таблеточных прессах

- Полное руководство по Цилиндрические пресс-формы с электрическим нагревом: Технология и применение

- Технология изостатического прессования керамических форм

- Передовые технологии и оборудование для горячего прессового спекания керамики

- Полное руководство по прессованию металлических форм: Техника, оборудование и применение