Введение в пресс-формы для изостатического прессования

Формы для изостатического прессования представляют собой важнейшее достижение в технологии уплотнения материалов, позволяя производить высокопрочные изделия с равномерной плотностью в различных отраслях промышленности. В отличие от традиционных методов одноосного уплотнения, при изостатическом прессовании используются гибкие формы и давление жидкости, что обеспечивает равномерное распределение усилия, в результате чего достигается превосходная целостность изделия. Данное подробное руководство посвящено тонкостям работы пресс-форм для изостатического прессования, изучению их типов, процессов и областей применения, а также подчеркивает их значение в современном производстве.

Понимание изостатического прессования: Основные принципы

Изостатическое прессование - это сложный метод уплотнения, использующий принципы механики жидкостей для создания равномерного давления со всех сторон на образец в сосуде высокого давления. В этом методе используется несжимаемая среда, обычно жидкость или газ, которая подается под давлением с помощью насоса высокого давления. Среда равномерно передает давление на образец, обеспечивая одинаковое давление со всех направлений внутри сосуда. Такое равномерное распределение давления имеет решающее значение для достижения равномерного уплотнения и плотности конечного продукта.

Процесс изостатического прессования предполагает использование гибких пресс-форм, которые необходимы для равномерного приложения давления. В отличие от жестких форм, используемых в традиционных методах прессования, гибкие формы позволяют уменьшить трение между порошком и стенками формы. Это приводит к более равномерному распределению усилия при уплотнении, что обеспечивает равномерное распределение плотности и значительно улучшает характеристики продукта.

Изостатическое прессование особенно выгодно при изготовлении деталей, требующих высокого отношения толщины к диаметру, больших размеров или превосходных свойств материала. Оно обычно предпочтительнее традиционных металлургических методов благодаря способности производить детали с более равномерной плотностью и меньшим количеством дефектов. Однако изостатическое прессование имеет тенденцию к увеличению времени цикла, что делает его более подходящим для коротких серий.

Этот процесс можно разделить на два основных типа: холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP). При холодном изостатическом прессовании используется гибкая мембрана для изоляции порошка от жидкой среды, которая затем подается под давлением для придания порошку плотности. Типичными материалами для пресс-форм являются латекс, неопрен, уретан и поливинилхлорид. Гибкость пресс-формы позволяет ей двигаться вместе с порошком по мере его уплотнения, минимизируя эффект трения и позволяя изготавливать детали сложных форм и размеров.

Горячее изостатическое прессование, с другой стороны, предполагает применение высокого давления и высокой температуры для достижения плотности. Этот метод особенно полезен для улучшения механических свойств материалов и уменьшения пористости, что делает его идеальным для применения в областях, требующих высокой структурной целостности.

В целом, изостатическое прессование - это высокоэффективный метод уплотнения, который использует свойства равномерной передачи давления несжимаемой среды для достижения последовательного и равномерного уплотнения. Благодаря использованию гибких форм и равномерному приложению давления со всех сторон этот метод обеспечивает равномерное распределение плотности и улучшенные эксплуатационные характеристики изделий. Будь то холодное или горячее изостатическое прессование, эта технология предлагает значительные преимущества для производства высококачественных сложных деталей с превосходными свойствами материала.

Типы пресс-форм для изостатического прессования

Изостатическое прессование - это универсальная технология, используемая в различных отраслях промышленности для достижения высокой плотности и сложных форм при обработке материалов. При этом методе на материал, обычно порошок, заключенный в гибкую пресс-форму, оказывается одинаковое давление во всех направлениях. Процесс подразделяется на два основных типа: изостатическое прессование в мокром мешке и в сухом мешке. Каждый метод имеет свои уникальные эксплуатационные характеристики и преимущества, что делает их подходящими для различных производственных нужд.

Изостатическое прессование в мокром мешке

Изостатическое прессование в мокром мешке предполагает помещение порошка в гибкую форму, часто изготовленную из резины или аналогичного эластомерного материала, которая затем герметично закрывается и помещается в камеру высокого давления, заполненную жидкой средой. Форма полностью погружается в эту жидкость, которая выступает в качестве среды передачи давления. При подаче давления оно равномерно распределяется по всей форме, обеспечивая равномерное уплотнение порошка.

Этот метод особенно удобен для производства крупных и сложных деталей, так как позволяет одновременно прессовать несколько деталей разной формы в одной камере. Прессование в мокрых мешках также предпочтительно для исследований и мелкосерийного производства благодаря своей гибкости и относительно низкой стоимости. Однако этот процесс может быть трудоемким, поскольку требует ручной загрузки и выгрузки пресс-форм, что может ограничить производительность и возможности автоматизации.

Изостатическое прессование в сухом мешке

При изостатическом прессовании в сухом мешке эластомерная форма интегрируется непосредственно в конструкцию пресса. Форма остается неподвижной в камере давления, а порошок загружается и выгружается в эту неподвижную форму. Такая установка позволяет повысить уровень автоматизации и скорость производства, что делает ее идеальной для крупносерийного производства, например, для изготовления изоляторов свечей зажигания.

Метод "сухого мешка" особенно эффективен для производства небольших осесимметричных деталей со сложной геометрией. Давление подается радиально через мембрану в камере прессования, обеспечивая равномерное распределение порошка. Этот метод позволяет изготавливать широкий спектр деталей, включая стержни, трубы, втулки и т. д., при этом после прессования требуется минимальная механическая обработка благодаря почти сетчатой форме получаемых зеленых компактов.

Сравнительные преимущества и недостатки

Изостатическое прессование как в мокром, так и в сухом мешке имеет свои преимущества и проблемы. Прессование в мокром мешке обеспечивает большую гибкость в отношении размера и сложности деталей, но при этом страдает от более низкой производительности из-за ручного управления. Сухое прессование в мешках, с другой стороны, превосходит по автоматизации и скорости производства, но больше подходит для более простых и небольших деталей.

В целом, выбор между изостатическим прессованием в мокром и сухом мешках зависит от конкретных производственных требований, включая размер, сложность и объем детали. Каждый метод обладает уникальными преимуществами, которые можно использовать для оптимизации производственного процесса в различных областях промышленности.

Материалы, используемые в пресс-формах для изостатического прессования

Изостатическое прессование - это сложная технология уплотнения, при которой равномерное давление со всех сторон позволяет достичь высокой плотности и изотропных свойств конечного продукта. Этот метод особенно выгоден для сложных форм и материалов, требующих минимальных градиентов плотности. Формы, используемые при изостатическом прессовании, обычно изготавливаются из эластомерных материалов, которые обеспечивают необходимую гибкость для равномерного распределения давления по всей поверхности уплотняемого материала. В этом разделе рассматриваются различные материалы, используемые для изготовления форм для изостатического прессования, такие как латекс, неопрен и уретан, и обсуждаются их свойства, которые делают их подходящими для этого применения.

Латексные формы

Латекс - один из самых ранних материалов, использовавшихся для изготовления форм для изостатического прессования. Он известен своей отличной эластичностью, которая позволяет ему повторять форму прессуемого материала, обеспечивая равномерное распределение давления. Латексные формы также относительно недороги и просты в изготовлении, что делает их популярным выбором для первоначального создания прототипов и небольших серий. Однако латексные формы имеют ограниченный срок службы и могут разрушаться при многократном воздействии высокого давления, что ограничивает их использование в крупномасштабном промышленном производстве.

Неопреновые формы

Неопрен - еще один широко используемый материал для пресс-форм изостатического прессования. Это синтетический каучук, который обладает повышенной устойчивостью к истиранию, химическим веществам и перепадам температур по сравнению с латексом. Формы из неопрена более прочны, выдерживают более высокое давление и имеют более длительный срок службы, что делает их пригодными для промышленного производства. Кроме того, неопрен обладает хорошей прочностью на растяжение и удлинение, что способствует его эффективности в поддержании равномерного давления в процессе прессования. Несмотря на свои преимущества, неопреновые формы могут быть более дорогими, чем латексные, и могут требовать более сложных производственных процессов.

Уретановые формы

Уретан - это высокоэффективный эластомерный материал, который все чаще используется в формах для изостатического прессования. Он сочетает в себе эластичность латекса с долговечностью и химической стойкостью неопрена, что делает его идеальным выбором для сложных задач. Уретановые пресс-формы выдерживают очень высокое давление и имеют длительный срок службы, что снижает необходимость в частой замене и обслуживании. Кроме того, они обладают превосходной стабильностью размеров, гарантируя, что конечный продукт сохранит заданную форму и размеры. Однако уретановые формы, как правило, дороже латексных и неопреновых и требуют специальных технологий производства.

Другие эластомерные материалы

Помимо латекса, неопрена и уретана, для изготовления форм для изостатического прессования используются и другие эластомерные материалы, такие как поливинилхлорид (ПВХ) и силикон. Формы из ПВХ известны своей низкой стоимостью и простотой изготовления, но они обладают меньшей прочностью и устойчивостью к давлению по сравнению с уретаном и неопреном. Силиконовые формы обладают превосходной термостойкостью и химической инертностью, что делает их подходящими для специализированных применений, где эти свойства имеют решающее значение. Однако, как и уретан, силиконовые формы могут быть более дорогими и требуют специальных производственных процессов.

Преимущества эластомерных пресс-форм

Использование эластомерных форм при изостатическом прессовании имеет ряд преимуществ по сравнению с жесткими формами, используемыми при осевом прессовании. Эластомерные формы могут повторять форму прессуемого материала, обеспечивая равномерное распределение давления и минимизируя градиенты плотности. Это позволяет получать конечные изделия более высокого качества с неизменными свойствами. Кроме того, эластомерные формы можно легко изготавливать сложной формы, что позволяет производить замысловатые детали, которые было бы трудно или невозможно получить с помощью жестких форм. Гибкость эластомерных форм также снижает риск повреждения формы в процессе прессования, что позволяет продлить срок службы форм и снизить затраты на их обслуживание.

Проблемы и соображения

Несмотря на то что эластомерные формы обладают множеством преимуществ, существуют также проблемы и соображения, о которых следует помнить. Выбор подходящего материала для пресс-формы зависит от различных факторов, включая конкретные требования к применению, свойства прессуемого материала и желаемый объем производства. Стоимость эластомерных пресс-форм может быть выше, чем стоимость жестких пресс-форм, особенно для таких материалов, как уретан и силикон. Кроме того, процесс изготовления эластомерных форм может быть более сложным и длительным, что может повлиять на общий график производства.

В заключение следует отметить, что выбор материала для пресс-форм изостатического прессования имеет решающее значение для достижения высококачественных и стабильных результатов. Латекс, неопрен и уретан - одни из наиболее часто используемых материалов, каждый из которых обладает уникальными свойствами и преимуществами. Понимание характеристик и ограничений этих материалов может помочь в выборе наиболее подходящей пресс-формы для конкретного применения, обеспечивая оптимальную производительность и экономическую эффективность производственного процесса.

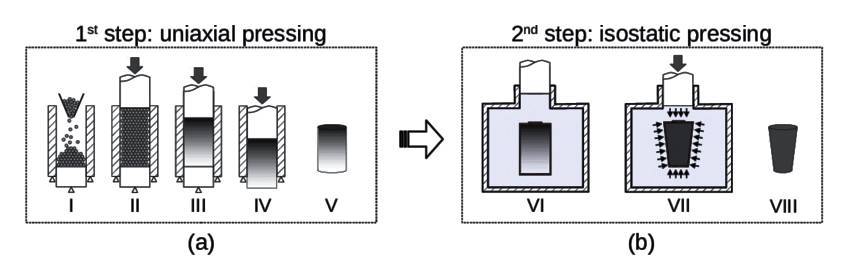

Процесс изостатического прессования: Шаг за шагом

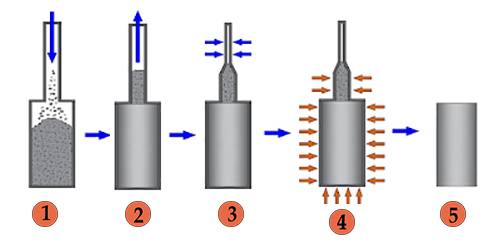

Изостатическое прессование - это сложный метод, используемый для получения широкого спектра материалов из порошковых компактов путем значительного уменьшения их пористости. Этот метод предполагает равномерное давление со всех сторон, что очень важно для достижения равномерного уплотнения и плотности. Процесс начинается с подготовки порошковой смеси, после чего она помещается в гибкую мембрану или герметичный контейнер, который служит барьером между порошком и средой, находящейся под давлением (жидкостью или газом). Здесь мы подробно рассмотрим этапы процесса изостатического прессования, подчеркнув роль сосудов высокого давления и дорнов.

Подготовка порошка

Начальный этап изостатического прессования включает в себя тщательный отбор и подготовку порошковой смеси. Эта смесь должна быть однородной, чтобы обеспечить равномерное уплотнение. Порошки обычно смешивают со связующими или смазочными материалами для улучшения текучести и предотвращения слипания в процессе прессования. Выбор порошка и добавок зависит от требований к конечному продукту, таких как прочность, плотность и тепловые свойства.

Инкапсуляция и герметизация

После того как порошок подготовлен, его заключают в гибкую мембрану или помещают в герметичный контейнер. Этот контейнер предназначен для выдерживания высокого давления и действует как барьер давления, обеспечивая равномерную передачу давления на порошок со всех сторон. Процесс инкапсуляции должен быть тщательным, чтобы предотвратить любые утечки или разрывы, которые могут нарушить целостность конечного продукта.

Загрузка в сосуд под давлением

Затем инкапсулированный порошок загружается в сосуд под давлением, который является важнейшим компонентом установки изостатического прессования. Эти сосуды разработаны таким образом, чтобы выдерживать чрезвычайно высокое давление, часто превышающее 2000 бар. Сосуд герметично закрывается, и в него подается среда для прессования, обычно жидкость, такая как масло или вода. Выбор среды зависит от конкретных требований к процессу прессования, включая требуемый уровень давления и свойства материала.

Применение изостатического давления

Когда порошок заключен в капсулу, а резервуар под давлением герметично закрыт, на прессующую среду подается высокое давление. Это давление равномерно прикладывается со всех сторон, заставляя порошок равномерно уплотняться. Давление поддерживается в течение определенного времени, которое может варьироваться в зависимости от материала и желаемой плотности. На этом этапе необходимо тщательно следить за давлением и контролировать его для получения стабильных результатов.

Снятие давления и декапсуляция

После достижения желаемого уплотнения давление постепенно сбрасывается, и инкапсулированный продукт извлекается из сосуда под давлением. Затем капсулу осторожно вскрывают, или декапсулируют, чтобы обнажить уплотненный продукт. Этот этап требует точности, чтобы не повредить продукт, который часто имеет вид зеленого компакта, требующего дополнительной обработки.

Постобработка и спекание

Зеленый компакт подвергается дальнейшей обработке, которая может включать обрезку, определение размеров и обработку поверхности. Последним этапом процесса изостатического прессования является спекание, при котором спрессованный продукт нагревается до высокой температуры, но ниже точки плавления. Такая термическая обработка приводит к сцеплению частиц, повышая прочность и плотность изделия. Спекание - это критический этап, который существенно влияет на конечные свойства материала.

Виды изостатического прессования

Изостатическое прессование можно разделить на два основных типа: холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP). Холодное изостатическое прессование выполняется при комнатной температуре и обычно используется для материалов, не требующих высокотемпературной обработки. Горячее изостатическое прессование, напротив, предполагает использование высокого давления и высокой температуры, что делает его подходящим для материалов, требующих дополнительного уплотнения и склеивания.

Применение и преимущества

Изостатическое прессование широко используется в различных отраслях промышленности, включая керамику, металлургию и современные материалы. Оно обладает рядом преимуществ, таких как равномерное уплотнение, высокая плотность и возможность получения сложных форм. Этот процесс особенно ценен для материалов, которым трудно придать форму с помощью обычных методов. Кроме того, изостатическое прессование позволяет значительно улучшить механические и термические свойства конечного продукта, что делает его незаменимым в современном производстве.

В заключение следует отметить, что процесс изостатического прессования - это высокоэффективный метод получения высококачественных материалов из порошковых компактов. Тщательно контролируя каждый этап, от подготовки порошка до окончательного спекания, производители могут добиться стабильных результатов и превосходных свойств продукции. Универсальность и точность изостатического прессования делают его жизненно важной технологией в развитии материаловедения и машиностроения.

Преимущества использования пресс-форм для изостатического прессования

Формы для изостатического прессования обладают рядом преимуществ по сравнению с традиционными методами одноосного прессования, что делает их предпочтительным выбором в различных областях промышленности. Эти преимущества включают высокую плотность, равномерное уплотнение, снижение внутреннего напряжения в конечном продукте и возможность получения сложных форм.

Высокая плотность и равномерное уплотнение

Одним из основных преимуществ изостатического прессования является возможность достижения высокой плотности. В этом методе используется гибкая мембрана, изолирующая порошок от жидкой среды, которая находится под давлением, вызывая уплотнение порошка. В качестве материала для пресс-формы обычно используются латекс, неопрен, уретан, поливинилхлорид и другие эластомерные соединения. Поскольку форма движется вместе с порошком по мере его уплотнения, эффект трения сводится к минимуму, что приводит к более равномерной плотности продукта. Такая однородность очень важна в тех областях применения, где требуется постоянство свойств материала, например, в аэрокосмической промышленности и автомобильных компонентах.

Снижение внутренних напряжений

Изостатическое прессование значительно снижает внутреннее напряжение в конечном продукте. Равномерное приложение давления во всех направлениях помогает минимизировать остаточные напряжения, которые могут возникнуть в процессе уплотнения. Снижение внутреннего напряжения приводит к улучшению механических свойств, таких как повышенная прочность и лучшая обрабатываемость. Изделия, изготовленные методом изостатического прессования, менее склонны к деформации или растрескиванию под действием напряжения, что делает их более надежными и долговечными.

Гибкость формы

Изостатическое прессование позволяет получать изделия сложной формы, которые трудно или невозможно получить с помощью традиционных методов одноосного прессования. Гибкость эластомерных пресс-форм позволяет создавать несколько сложных форм, которые могут быть адаптированы к конкретным требованиям дизайна. Такая гибкость расширяет спектр применения изостатического прессования, делая его подходящим для отраслей, где требуются сложные и точные компоненты.

Диапазон размеров компонентов

Изостатическое прессование поддерживает широкий диапазон размеров деталей, от массивных, почти цельных форм весом в несколько тонн до небольших деталей весом менее 100 граммов. Размеры деталей ограничиваются только размерами камеры изостатического давления, что обеспечивает гибкость производства. Эта возможность особенно полезна для отраслей, где требуются детали различных размеров, например, для автомобильной и аэрокосмической промышленности.

Низкая стоимость оснастки

Для коротких серий стоимость оснастки, связанной с изостатическим прессованием, относительно невелика по сравнению с другими методами производства. Формы легко изготавливаются и имеют длительный срок службы, что способствует снижению общих производственных затрат. Такая экономическая эффективность делает изостатическое прессование привлекательным вариантом для отраслей с различными объемами производства.

Расширенные возможности легирования

Изостатическое прессование позволяет увеличить количество легирующих элементов без образования сегрегации в материале. Равномерное приложение давления обеспечивает равномерное распределение легирующих элементов по всему изделию, что приводит к улучшению свойств материала. Эта возможность особенно полезна при производстве высокоэффективных сплавов, используемых в критических областях применения.

В заключение следует отметить, что пресс-формы для изостатического прессования обладают многочисленными преимуществами, которые делают их лучшим выбором для различных промышленных применений. Высокая плотность, равномерное уплотнение, снижение внутренних напряжений, гибкость формы, диапазон размеров деталей, низкая стоимость оснастки и расширенные возможности легирования - вот ключевые факторы, которые способствуют широкому внедрению изостатического прессования в современные производственные процессы.

Области применения пресс-форм для изостатического прессования

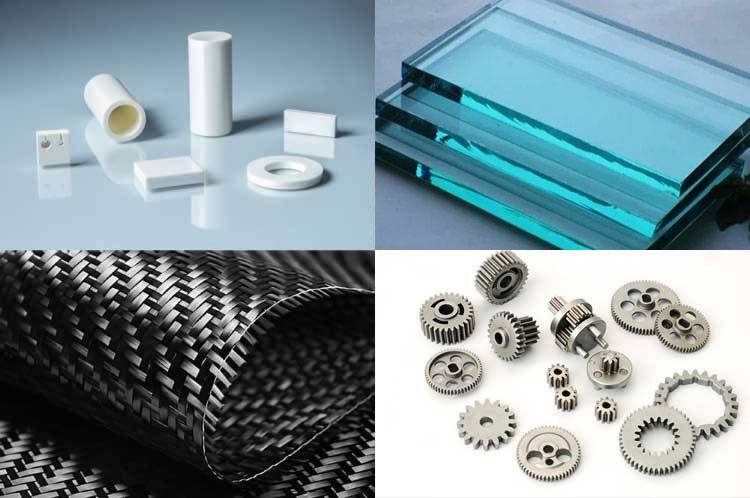

Формы для изостатического прессования стали незаменимы в различных отраслях промышленности благодаря своей способности оказывать равномерное давление на все изделие, независимо от его формы и размера. Эта технология, впервые примененная в середине 1950-х годов, превратилась из исследовательской диковинки в надежный производственный инструмент, особенно полезный для уплотнения порошков или устранения дефектов в отливках. Процесс универсален и применим к целому ряду материалов, включая керамику, металлы, композиты, пластики и углерод.

Применение керамики

Ассортимент керамических изделий, получаемых методом изостатического прессования, очень широк. Среди примеров - шарики, трубки, стержни, сопла, трубки для предохранителей, трубки для кипячения, осветительные трубки, шлифовальные круги, электролит для натриево-серных батарей, изоляторы для свечей зажигания, канализационные трубы, столовая посуда, тигли, кислородные датчики, валы водяных насосов центрального отопления и носовые конусы ракет. Изостатическое прессование обладает рядом преимуществ по сравнению с традиционными методами, такими как прессование, экструзия, литье со скольжением и литье под давлением. К ним относятся низкая деформация при обжиге, постоянная усадка, возможность обжигать детали без сушки, более низкие уровни связующего и возможность прессовать компакты с очень высоким соотношением длины и диаметра.

Применение в металлургии

В области металлов изостатическое прессование используется для создания деталей сложной формы и высокой плотности, которые трудно изготовить обычными методами. Эта технология особенно полезна в аэрокосмической и автомобильной промышленности, где требуются высокопроизводительные металлические компоненты. Равномерное давление обеспечивает минимальное внутреннее напряжение и высокую плотность, что очень важно для долговечности и надежности металлических деталей, используемых в этих отраслях.

Передовые материалы

Изостатическое прессование также играет важную роль в производстве современных материалов. К ним относятся композиты и специальные пластики, требующие точного формования и высокой плотности. Технология используется для производства компонентов для нефтегазовой промышленности, медицинских приборов и электрических разъемов. Возможность прессования деталей с внутренними формами, включая резьбу, шлицы, зазубрины и конусность, делает изостатическое прессование идеальным выбором для таких применений.

Преимущества и проблемы

Преимущества изостатического прессования многочисленны. Оно обеспечивает низкую деформацию и равномерную усадку, детали можно обжигать без сушки, а в порошке содержится меньше связующего. Кроме того, большинство зеленых (необожженных) компактов можно подвергать механической обработке, а внутренние напряжения в прессованном компакте невелики. Однако существуют и проблемы, такие как низкая точность прессованных поверхностей, прилегающих к гибкому мешку, что обычно требует последующей механической обработки. Кроме того, этот процесс может быть относительно дорогим из-за необходимости использования высушенного распылением порошка и имеет более низкую производительность по сравнению с экструзией или прессованием под давлением.

Влияние на промышленность

Влияние изостатического прессования на промышленность очень велико. Оно позволяет производить высококачественные сложные формы, которые необходимы в различных отраслях. Например, в аэрокосмической промышленности керамика, полученная изостатическим прессованием, обладает улучшенными механическими свойствами, такими как высокая твердость, износостойкость и термостойкость. В медицине эта технология используется для производства имплантатов и других устройств, требующих точных и биосовместимых материалов.

В заключение следует отметить, что пресс-формы для изостатического прессования являются важнейшей технологией в современном производстве, предлагая уникальные возможности, которые способствуют выпуску широкого спектра продукции в различных отраслях. Их способность обеспечивать равномерное давление и формировать сложные геометрические формы делает их бесценным инструментом в поисках высокопроизводительных и надежных компонентов.

Проблемы и особенности изостатического прессования

Изостатическое прессование - это сложная технология порошковой металлургии, которая предлагает значительные преимущества по сравнению с традиционными методами прессования и спекания, такие как равномерное уплотнение во всех направлениях и повышенная плотность конечного компонента. Однако этот процесс сопряжен с целым рядом проблем и соображений, которые необходимо тщательно учитывать для достижения оптимальных результатов.

Характеристика материала

Успех изостатического прессования в значительной степени зависит от тщательной характеристики свойств металлического порошка. В отличие от штамповки, которая может страдать от эффектов трения, приводящих к неравномерной плотности, изостатическое прессование сводит эти эффекты к минимуму за счет равномерного приложения давления. Однако свойства металлического порошка напрямую влияют на характеристики конечного продукта. Поэтому для обеспечения требуемых свойств конечного компонента необходима тщательная характеризация. Инструменты и технологии, подобные тем, что предоставляет Malvern Panalytical, имеют решающее значение на этом этапе для анализа и оптимизации свойств порошка.

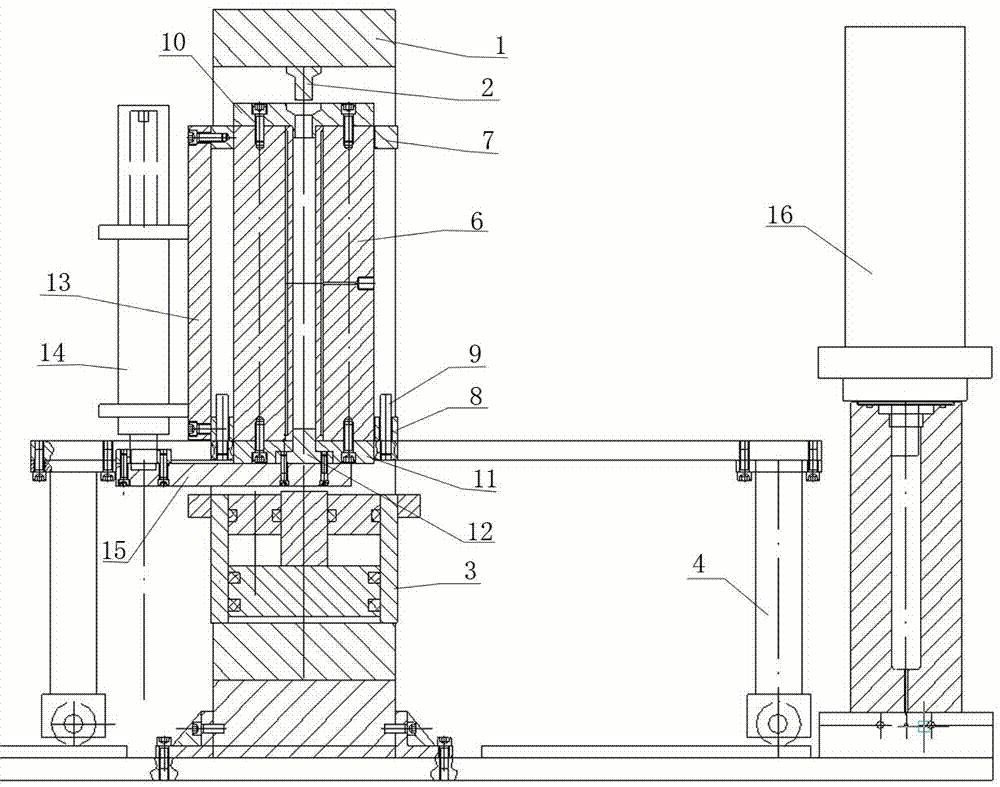

Давление и ограничения оборудования

Оборудование для изостатического прессования обычно работает при высоком давлении, часто до 415 МПа (60 кси), хотя более современные установки могут выдерживать вдвое большее давление. Несмотря на столь высокое давление, производительность изостатического прессования обычно ниже, чем при штамповке, из-за гибкости, необходимой для оснастки. Такая гибкость, хотя и способствует равномерному распределению давления, ухудшает контроль размеров, делая его менее точным по сравнению с прессованием под давлением.

Конструкция пресс-формы и контроль давления

Конструкция пресс-формы - важнейший аспект изостатического прессования. Пресс-форма должна выдерживать высокое давление и быть спроектирована таким образом, чтобы обеспечить равномерное распределение порошка. Это особенно сложно для деталей со сложной геометрией, так как равномерное распределение порошка становится труднодостижимым. Кроме того, контроль давления во время процесса должен быть точным, чтобы избежать любых несоответствий в конечном продукте.

Возможности работы с размерами и формами

Одной из серьезных проблем изостатического прессования является ограничение размера и формы деталей, которые могут быть изготовлены. Как правило, этот процесс лучше всего подходит для деталей малого и среднего размера с простой геометрией. Для изготовления более крупных деталей или деталей сложной формы требуется более сложное и дорогое оборудование, а распределение порошка в пресс-форме становится все более сложным. Это ограничение распространяется и на толщину деталей: более толстые детали сложнее изготовить из-за трудностей с равномерным распределением порошка.

Стоимость

Стоимость оснастки для изостатического прессования может быть значительной, особенно для деталей сложной формы. Инвестиции в оборудование и эксплуатационные расходы должны быть сбалансированы с преимуществами процесса, такими как улучшение плотности и свойств материала. Для многих областей применения преимущества изостатического прессования оправдывают более высокую стоимость, однако для других областей применения альтернативные методы могут оказаться более экономичными.

Заключение

В заключение следует отметить, что изостатическое прессование дает значительные преимущества с точки зрения однородности и плотности материала, однако при этом возникает ряд проблем, которые необходимо тщательно учитывать. К ним относятся необходимость тщательного определения характеристик материала, ограничения по давлению и возможностям оборудования, сложность конструкции пресс-формы, а также ограничения по размеру и форме деталей. Понимая и решая эти проблемы, производители могут оптимизировать процесс изостатического прессования для достижения высококачественных и стабильных результатов в области порошковой металлургии.

Заключение: Влияние пресс-форм для изостатического прессования на производство

В заключение,пресс-формы для изостатического прессования произвели революцию в производстве, обеспечив равномерную плотность и высокую прочность изделий в различных отраслях. Благодаря детальному изучению их типов, материалов, процессов и областей применения стало ясно, что эти формы обладают значительными преимуществами по сравнению с традиционными методами уплотнения. По мере развития технологий будущее изостатического прессования обещает стать еще более эффективным и инновационным, что еще больше укрепит его важнейшую роль в современном производстве.

Связанные товары

- Пресс-формы для изостатического прессования для лаборатории

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

Связанные статьи

- Выбор оборудования для изостатического прессования при литье с высокой плотностью

- Понимание процесса изостатического прессования и его типов

- Полное руководство по изостатическому прессованию: типы, процессы и особенности(3)

- Преимущества использования изостатического прессования в производстве

- Технология изостатического прессования: Революционная технология уплотнения керамических материалов