Выбор материала пресс-формы

Важность высокой прочности и износостойкости

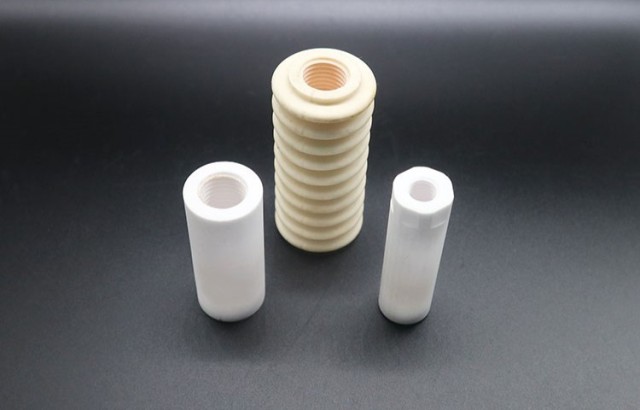

Выбор материалов для пресс-форм, таких как цементированный карбид, керамика и резина, имеет решающее значение в контексте изостатического прессования керамики. Эти материалы выбираются не только из-за присущей им высокой твердости, но и из-за их способности выдерживать экстремальные давления, возникающие в процессе изостатического прессования. В условиях высокого давления требуются материалы, способные выдерживать значительные механические нагрузки без деформации и износа.

Цементированный карбид, например, обладает превосходным сочетанием твердости и прочности, что делает его идеальным для пресс-форм, подвергающихся высокому давлению. Керамика, обладающая исключительной твердостью и износостойкостью, также является предпочтительным выбором. Резина, хотя и более мягкая, чем два других материала, обеспечивает гибкость и амортизацию, что может быть полезно в некоторых конструкциях пресс-форм.

Необходимость в высокой прочности и износостойкости еще больше подчеркивается той важнейшей ролью, которую играют пресс-формы в обеспечении точности размеров и структурной целостности конечного керамического изделия. Любой компромисс в качестве материала пресс-формы может привести к несоответствию размеров, формы и плотности изделия, тем самым влияя на его общее качество и эксплуатационные характеристики.

Таким образом, выбор материалов для пресс-формы - это критически важное решение, которое напрямую влияет на успех процесса изостатического прессования. Материалы должны выдерживать высокое давление и быть износостойкими, чтобы обеспечить производство высококачественных керамических изделий.

Конструктивное исполнение пресс-формы

Загрузочные, разгрузочные и выпускные отверстия

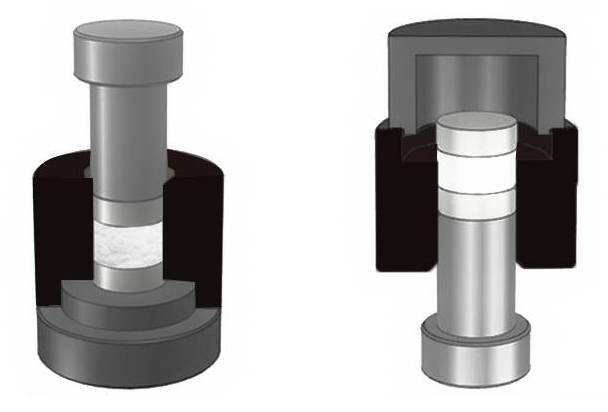

В конструкции пресс-формы для изостатического прессования керамики должны быть предусмотрены загрузочные, разгрузочные и выпускные отверстия, чтобы обеспечить беспрепятственный поток порошка в процессе формовки. Эти отверстия служат важнейшими каналами, которые способствуют входу, выходу и выделению газов, обеспечивая равномерное распределение и сжатие порошка под давлением.

Чтобы проиллюстрировать их важность, рассмотрим следующее:

-

Порты подачи: Они стратегически расположены для введения керамического порошка в полость формы. Конструкция загрузочных отверстий должна обеспечивать равномерное распределение порошка, не допуская возникновения локальных участков с высокой или низкой плотностью, которые могут нарушить целостность конечного продукта.

-

Разгрузочные порты: После завершения процесса прессования разгрузочные отверстия необходимы для эффективного извлечения отформованной детали из формы. Хорошо спроектированная система выгрузки минимизирует риск повреждения формованной детали и обеспечивает легкую распалубку.

-

Вытяжные порты: В процессе прессования попавший воздух или газы могут негативно повлиять на плотность порошка. Вытяжные отверстия предназначены для выпуска этих газов, обеспечивая равномерное давление на порошок и достигая оптимального уплотнения.

Интеграция этих портов - не просто техническая необходимость, а важнейший фактор в получении высококачественных керамических изделий. Каждый порт должен быть точно спроектирован в соответствии с конструктивными требованиями пресс-формы и специфическими характеристиками обрабатываемого керамического порошка. Это гарантирует, что процесс формования будет эффективным, надежным и способным давать стабильные высококачественные результаты.

Точность размеров и форм

Точный расчет и контроль размеров пресс-формы необходимы для обеспечения постоянства размеров, формы и плотности формованного изделия. Такая точность очень важна, поскольку даже незначительные отклонения могут привести к значительным расхождениям в конечном керамическом изделии, влияя на его структурную целостность и эксплуатационные характеристики.

Чтобы достичь такого уровня точности, необходимо тщательно контролировать несколько факторов:

-

Допуски на размеры: Пресс-форма должна быть спроектирована с точными допусками на размеры, чтобы учесть усадку и деформацию, происходящие во время процессов прессования и спекания. Для прогнозирования и учета этих изменений используется передовое вычислительное моделирование.

-

Свойства материалов: Материал, используемый для изготовления пресс-формы, должен обладать постоянными свойствами, включая тепловое расширение и механическую прочность. Отклонения в этих свойствах могут привести к несовместимым результатам формовки.

-

Технологии производства: Передовые технологии производства, такие как обработка на станках с ЧПУ и 3D-печать, часто используются для обеспечения необходимых допусков на размеры пресс-формы. Эти методы позволяют вносить точные корректировки и исправления в процессе производства.

-

Контроль качества: Строгие меры контроля качества, включая проверку размеров и неразрушающий контроль, применяются для проверки соответствия пресс-формы заданным требованиям к точности. Это гарантирует, что каждая пресс-форма способна производить керамические изделия неизменно высокого качества.

Учет этих факторов позволяет производителям достичь необходимого уровня точности размеров пресс-формы, тем самым обеспечивая производство высококачественных керамических изделий с постоянными размерами, формой и плотностью.

Обработка поверхности пресс-формы

Полировка, покрытие и средства против прилипания

Такие виды обработки поверхности, как полировка, покрытие и нанесение антиприлипающих веществ, играют важнейшую роль в повышении функциональности и долговечности керамических форм для изостатического прессования. Эти процедуры незаменимы по нескольким ключевым причинам:

-

Снижение трения: Полировка поверхностей пресс-формы до высокой степени гладкости значительно снижает коэффициент трения между пресс-формой и прессуемым керамическим материалом. Такое снижение трения не только способствует более плавному течению порошка в процессе прессования, но и минимизирует износ пресс-формы, тем самым продлевая срок ее эксплуатации.

-

Улучшенная распалубка: Покрытие формы специализированными материалами или нанесение антиприлипающих веществ создает барьер, который предотвращает прилипание керамического материала к стенкам формы. Этот барьер обеспечивает легкое и чистое извлечение отформованных керамических деталей, снижая риск возникновения дефектов и повышая общее качество конечного продукта.

-

Улучшенная целостность поверхности: Нанесение покрытий может также обеспечить дополнительные преимущества, такие как повышенная твердость поверхности и устойчивость к химическому разрушению. Эти свойства особенно выгодны в условиях, когда пресс-форма подвергается воздействию суровых условий или агрессивных материалов.

Таким образом, стратегическое использование полирующих, покрывающих и антиприлипающих средств является важным аспектом обслуживания и оптимизации пресс-формы, способствующим повышению эффективности и результативности процесса изостатического прессования керамики.

Кривая давления при холодном изостатическом прессовании

Стадия повышения давления

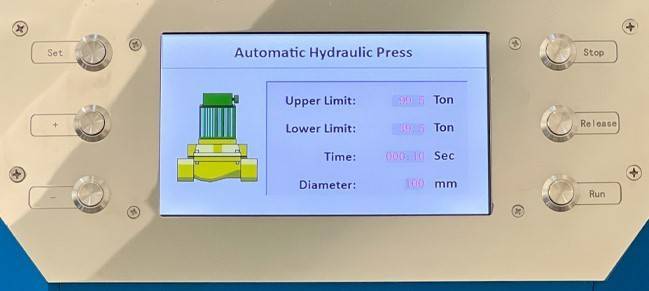

На этапе увеличения давления при холодном изостатическом прессовании процесс начинается с приложения давления, которое постепенно увеличивается до достижения максимального давления. Это постепенное увеличение давления имеет решающее значение, так как позволяет равномерно сжать керамический порошок, обеспечивая плотное прилегание частиц друг к другу.

Процесс сжатия не является мгновенным, он происходит в течение определенного периода времени, который тщательно контролируется, чтобы предотвратить внезапные толчки, которые могут нарушить равномерность упаковки порошка. По мере увеличения давления частицы порошка испытывают ряд сложных взаимодействий, включая деформацию, перегруппировку и уплотнение. Эти взаимодействия необходимы для достижения желаемой плотности и механических свойств конечного керамического изделия.

Чтобы лучше понять динамику этого этапа, полезно рассмотреть действующие силы:

- Гидростатическое давление: Равномерное давление, прикладываемое со всех сторон, обеспечивает равномерное сжатие порошка, сводя к минимуму внутренние напряжения и пустоты.

- Деформация частиц: При увеличении давления отдельные частицы порошка деформируются, обеспечивая более эффективную упаковку и уплотнение.

- Межчастичные силы: Силы между частицами, включая трение и электростатическое взаимодействие, играют значительную роль в поведении порошка под давлением.

Постепенный характер повышения давления также позволяет вытеснить воздух и другие газы, которые в противном случае привели бы к дефектам в конечном продукте. Контролируемое удаление газов облегчается конструкцией пресс-формы, в которой предусмотрены соответствующие загрузочные, разгрузочные и выпускные отверстия для обеспечения плавного потока порошка и эффективного удаления газов.

В целом, этап повышения давления является критической фазой процесса холодного изостатического прессования, на которой керамический порошок постепенно сжимается для достижения оптимальной плотности и однородности. Эта стадия тщательно контролируется, чтобы конечный продукт соответствовал требуемым спецификациям по размеру, форме и механическим свойствам.

Стадия выдержки под давлением

На этапе выдержки под давлением при холодном изостатическом прессовании давление, оказываемое на керамический порошок, остается постоянным. Это постоянное состояние очень важно по нескольким причинам. Во-первых, оно позволяет порошку подвергаться дальнейшему сжатию, что необходимо для достижения желаемой плотности и однородности конечного керамического изделия. Постоянное давление обеспечивает плотную упаковку частиц порошка, сводя к минимуму образование пустот или воздушных карманов, которые могут нарушить целостность материала.

Кроме того, продолжительность этапа поддержания давления можно регулировать в зависимости от конкретных требований к обрабатываемому керамическому материалу. Для материалов, требующих более высокой плотности, может потребоваться более длительный период выдержки. Такая гибкость в выборе времени позволяет производителям адаптировать процесс к уникальным свойствам каждого типа керамики, обеспечивая оптимальные результаты.

Постоянное давление также способствует равномерному распределению усилий по всей форме, что особенно важно для сохранения точности размеров конечного продукта. Любые колебания давления на этом этапе могут привести к несоответствию формы и размера керамического изделия, что может негативно сказаться на его общем качестве и функциональности.

Таким образом, стадия выдержки под давлением является важнейшим этапом процесса холодного изостатического прессования. Она не только способствует уплотнению и сжатию керамического порошка, но и обеспечивает точность размеров и однородность конечного продукта.

Стадия снятия давления

На этапе снятия давления в процессе холодного изостатического прессования давление, оказываемое на керамический порошок, постепенно снижается. Это уменьшение давления позволяет спрессованному порошку испытать определенную степень отскока. Эффект отскока очень важен, так как он способствует релаксации материала, что может повлиять на конечную плотность и структурную целостность керамического изделия.

Чтобы лучше понять этот этап, необходимо рассмотреть физические свойства керамического порошка. При снятии давления частицы порошка, которые первоначально находились в тесном контакте под высоким давлением, начинают слегка раздвигаться. Это движение не является случайным, а подчиняется присущей материалу упругости. Степень этого отскока может зависеть от нескольких факторов, включая тип используемого керамического материала, начальное давление и продолжительность стадии выдержки под давлением.

| Фактор | Влияние на отскок |

|---|---|

| Тип керамического материала | Различные материалы обладают разными упругими свойствами, что влияет на степень отскока. |

| Начальное давление | Более высокое начальное давление обычно приводит к большему отскоку из-за большей энергии, запасенной в материале. |

| Время удержания давления | Более длительное время выдержки обеспечивает более полное уплотнение, что потенциально снижает эффект отскока. |

Постепенный характер сброса давления призван предотвратить внезапные изменения, которые могут привести к дефектам структуры или неполному уплотнению. Тщательно контролируя скорость снижения давления, производители могут оптимизировать свойства конечного продукта, обеспечивая его соответствие требуемым характеристикам по плотности, прочности и долговечности.

Таким образом, этап снятия давления является важнейшей частью процесса холодного изостатического прессования. Она позволяет контролировать релаксацию керамического порошка, что необходимо для достижения желаемых характеристик конечного продукта. Понимание и управление факторами, влияющими на этот этап, может значительно повысить качество и стабильность производимых керамических изделий.

Контроль температуры

Стабильность во время прессования

Поддержание стабильной температуры в процессе изостатического прессования очень важно по нескольким причинам. Во-первых, стабильность температуры обеспечивает сохранение оптимальной текучести порошка, что необходимо для равномерного распределения и заполнения формы. Текучесть напрямую влияет на эффект формования, поскольку любые колебания температуры могут привести к комкованию порошка или потере его когезионных свойств, что приведет к несоответствию конечного продукта.

Кроме того, контроль температуры жизненно важен для процесса уплотнения. В стабильных условиях частицы порошка могут более эффективно перестраиваться, что приводит к созданию более плотной и однородной структуры. Это особенно важно для керамических материалов, где плотность является ключевым фактором, влияющим на прочность и долговечность конечного продукта.

Помимо текучести и плотности, стабильность температуры также влияет на общую эффективность процесса прессования. Постоянство температурного режима позволяет сократить время обработки и энергопотребление, а также минимизировать риск возникновения дефектов, таких как трещины или пустоты в формованном изделии. Это не только улучшает качество конечного керамического изделия, но и повышает производительность и экономическую эффективность производственного процесса.

Для достижения такой стабильности часто используются передовые системы температурного контроля, которые могут отслеживать и регулировать температуру в режиме реального времени. Эти системы используют датчики и петли обратной связи для поддержания необходимого температурного режима, обеспечивая сохранение оптимальных рабочих параметров процесса прессования. Такой уровень точности необходим для производства высококачественных керамических изделий, отвечающих строгим промышленным стандартам.

Связанные товары

- Пресс-форма против растрескивания для лабораторного использования

- Пресс-формы для изостатического прессования для лаборатории

- Пресс-форма специальной формы для лаборатории

- Пресс-форма из карбида для лабораторных применений

- Пресс-форма для полигонов для лаборатории

Связанные статьи

- Инфракрасные технологии пресс-форм для неформовочных работ

- Полное руководство по прессованию металлических форм: Техника, оборудование и применение

- Проблемы, связанные с некачественной формовкой в ручных таблеточных прессах

- <p> Энергосберегающие преимущества трубчатых печей с вакуумной атмосферой </p>

- Полное руководство по Цилиндрические пресс-формы с электрическим нагревом: Технология и применение