Введение в инфракрасные пресс-формы

Инфракрасные пресс-формы представляют собой новаторский подход в области неформовочных приложений, использующих передовую инфракрасную технологию для революционного изменения лабораторных процессов. В этой статье мы рассмотрим фундаментальные принципы работы инфракрасных пресс-форм и узнаем, как их интеграция в лабораторное оборудование повышает эффективность и точность. Мы раскроем уникальные преимущества этих пресс-форм, такие как сокращение этапов обработки и улучшение результатов, и создадим основу для всестороннего понимания их конструкции, настройки и методов эксплуатации. Присоединяйтесь к нам, мы рассмотрим разнообразные области применения и будущие тенденции развития инфракрасных пресс-форм, подчеркнем их значение для различных отраслей промышленности и научных исследований.

Преимущества инфракрасных пресс-форм в неформовочном производстве

Инфракрасные пресс-формы произвели революцию в различных отраслях промышленности, предлагая значительные преимущества по сравнению с традиционными методами. Эти преимущества включают в себя повышенную эффективность, высокую точность и сокращение этапов обработки, что делает их предпочтительным выбором для производителей по всему миру.

Повышенная эффективность

Одним из основных преимуществ использования инфракрасных пресс-форм является значительное повышение эффективности. Традиционные методы часто требуют длительного времени спекания и высокого энергопотребления, что может быть трудоемким и дорогостоящим. Инфракрасные пресс-формы, напротив, значительно снижают эти факторы. Например, время спекания может быть сокращено примерно до 2,5 часов, что более чем на 20 часов меньше по сравнению с традиционными методами. Кроме того, потребление электроэнергии значительно ниже - в среднем около 700 кВт/ч, что намного меньше, чем при использовании традиционных методов.

Превосходная точность

Точность - еще одно важнейшее преимущество инфракрасных пресс-форм. Эти пресс-формы позволяют более точно контролировать процесс спекания, в результате чего получаются изделия с равномерной плотностью и минимальным короблением. Такой уровень точности очень важен в отраслях, где точность размеров имеет первостепенное значение. Например, при литье металлов инфракрасные пресс-формы помогают деталям достичь более точных допусков, сокращая или даже исключая необходимость ручной доработки. Это не только экономит время, но и уменьшает количество брака, делая производственный процесс более экономически эффективным.

Сокращение этапов обработки

Инфракрасные пресс-формы также оптимизируют производственный процесс за счет сокращения количества необходимых этапов обработки. Традиционные методы часто включают в себя несколько этапов, в том числе предварительный нагрев, прессование и охлаждение, каждый из которых требует ручного вмешательства. Инфракрасные пресс-формы, однако, объединяют эти этапы в единый непрерывный процесс. Это не только минимизирует риск человеческой ошибки, но и ускоряет общий производственный цикл. Например, возможность получить спеченное тело, близкое к теоретической плотности, с практически нулевой пористостью за более короткий промежуток времени является значительным преимуществом.

Гибкость формы и размер компонентов

Еще одним заметным преимуществом пресс-форм для инфракрасного прессования является их гибкость в производстве широкого спектра форм и размеров. Изостатическое прессование, являющееся ключевым компонентом инфракрасных пресс-форм, позволяет получать сложные формы и размеры, которые трудно или невозможно достичь другими методами. Эта гибкость распространяется и на размеры деталей: от массивных 30-тонных форм, близких к сетчатым ПМ, до небольших деталей с плотностью менее 100 граммов. Размеры деталей ограничены только размерами камеры изостатического давления, что обеспечивает производителям беспрецедентную универсальность.

Экономическая эффективность

Инфракрасные пресс-формы также отличаются высокой экономической эффективностью. Низкая стоимость оснастки для коротких серий является значительным преимуществом по сравнению с другими методами производства. Кроме того, еще одним преимуществом является возможность экономически эффективно соединять разнородные металлы. Традиционное диффузионное склеивание может быть дорогостоящим, особенно при работе с разнородными материалами. Однако инфракрасные пресс-формы предлагают более экономичное решение, позволяя промышленникам производить уникальные детали, экономя при этом значительные средства.

Снижение затрат на пресс-формы

Новый метод спекания, используемый в инфракрасных пресс-формах, также приводит к снижению стоимости пресс-формы. Пониженная температура спекания оказывает минимальное воздействие на пресс-форму, позволяя использовать ее 4-5 раз. Если форму можно вынимать после облицовки, срок ее службы может быть еще больше. Это не только снижает общую стоимость производства, но и обеспечивает более устойчивый и экологичный производственный процесс.

Заключение

В заключение следует отметить, что инфракрасные пресс-формы обладают множеством преимуществ в сценариях, не связанных с формовкой. К этим преимуществам относятся повышенная эффективность, высокая точность, сокращение этапов обработки, гибкость форм, экономическая эффективность и снижение стоимости пресс-форм. Используя эти преимущества, производители могут добиться повышения производительности, улучшения качества продукции и снижения эксплуатационных расходов, что делает инфракрасные пресс-формы незаменимым инструментом в современном производстве.

Сферы применения инфракрасных пресс-форм

Инфракрасные пресс-формы произвели революцию в производственных процессах в различных отраслях промышленности, особенно в керамике, композитах и материаловедении. В этих пресс-формах используется инфракрасное излучение для быстрого нагрева материалов, что позволяет точно контролировать температуру и давление, что очень важно для получения высококачественных конечных продуктов. Эта технология нашла широкое применение в нескольких отраслях, каждая из которых использует уникальные возможности инфракрасных пресс-форм.

Производство керамики

В керамической промышленности инфракрасные пресс-формы используются для производства высокоэффективных керамических компонентов, таких как карбид бора, диборид титана и сиалон. Эти материалы очень важны для приложений, требующих высокой термической и механической прочности. Использование металлического порошка в инфракрасных пресс-формах обеспечивает идеальную проводимость, позволяя быстро нагревать заготовку. Это особенно полезно для материалов, требующих кратковременного воздействия высоких температур, или материалов, нуждающихся в быстром нагреве для повышения производительности.

Технология прямого горячего прессования, применяемая в инфракрасных пресс-формах, позволяет спекать материалы до конечной плотности, достигая практически точной формы. Это часто устраняет необходимость механической обработки, что особенно выгодно для труднообрабатываемых материалов. Например, в промышленности фрикционных материалов инфракрасные пресс-формы играют важную роль в производстве спеченных тормозных колодок и муфт. Эти компоненты необходимы для высокоскоростных поездов, мотоциклов, ветроэнергетики, квадроциклов, горных велосипедов и промышленного оборудования.

Композиты и современные материалы

Инфракрасные пресс-формы также играют важную роль в производстве современных композитов и материалов. Они используются для создания защитных покрытий, абразивных паст, полировочных порошков и различных видов металлокерамической сварки. Возможности быстрого нагрева инфракрасных форм особенно подходят для таких процессов, как самораспространяющийся высокотемпературный синтез (СВС), где высокая эффективность и экономия энергии имеют первостепенное значение. Эта технология переходит от экспериментальной стадии к промышленному производству благодаря своим преимуществам в эффективности и энергосбережении.

Материаловедческие исследования

В области материаловедческих исследований инфракрасные пресс-формы используются для различных методов спекания, включая микроволновое спекание и искровое плазменное спекание (SPS). Микроволновое спекание, например, использует диэлектрические потери керамических материалов в микроволновых электромагнитных полях для достижения спекания и плотности. Этот метод обеспечивает быстрый нагрев, равномерное распределение внутренней температуры и значительное улучшение механических свойств. Он имеет широкие перспективы применения в подготовке керамических материалов, включая производство керамических материалов субмикронного уровня.

Технология SPS, еще один инновационный метод спекания, предусматривает использование постоянного импульсного тока в процессе спекания. Эта технология обеспечивает низкие температуры спекания, короткое время выдержки и высокую скорость нагрева, что делает ее пригодной для широкого спектра материалов, включая сверхвысокотемпературную керамику и тугоплавкие металлы. SPS также позволяет получать функционально-градиентные материалы и нанокристаллическую прозрачную керамику, демонстрируя свою универсальность в передовых исследованиях материалов.

Применение высокотемпературной керамики

Высокотемпературные керамические материалы, такие как зубные имплантаты и современные керамические компоненты, также выигрывают от использования инфракрасных пресс-форм. При производстве зубных имплантатов керамические композиты нагреваются до чрезвычайно высоких температур с точным контролем температуры, что гарантирует отсутствие усадки или деформации конечного продукта. Такой уровень точности очень важен для стоматологии, где однородность керамического материала напрямую влияет на функциональность и долговечность имплантата.

Таким образом, инфракрасные пресс-формы стали незаменимы в различных отраслях промышленности и научных исследованиях благодаря своей способности обеспечивать быстрый, контролируемый нагрев и точное управление температурой. От высокоэффективных керамических компонентов до современных композитов и материалов - сферы применения инфракрасных пресс-форм продолжают расширяться, стимулируя инновации и повышая качество конечных продуктов во многих отраслях.

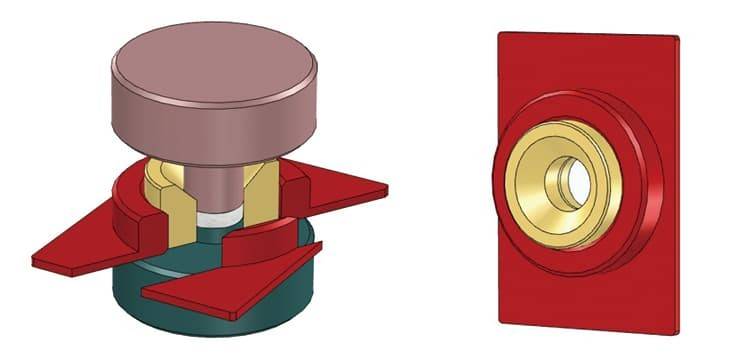

Конструкция и особенности инфракрасных пресс-форм

Инфракрасные пресс-формы - это специализированный тип формовочного оборудования, в котором используется технология инфракрасного нагрева для облегчения процессов, не связанных с формованием. Эти пресс-формы имеют особые характеристики, которые повышают их функциональность, эффективность и безопасность, что делает их идеальными для различных промышленных применений.

Материалы

Инфракрасные пресс-формы обычно изготавливаются из высококачественных материалов, способных выдерживать высокие температуры и давление, возникающие в процессе формовки. К распространенным материалам относятся:

- Графит: Известный своей отличной теплопроводностью и устойчивостью к высоким температурам, графит часто используется для пресс-форм, требующих точного контроля температуры. Он особенно подходит для горячего прессования тугоплавких металлов.

- Суперсплавы: Эти материалы предназначены для сохранения структурной целостности в экстремальных условиях температуры и давления. Они обычно используются в формах для горячего прессования большинства порошков.

- Керамика: Керамические материалы обладают высокой термостойкостью и часто используются в пресс-формах, где требуются высокие температуры и химическая стойкость.

Нагревательные элементы

Нагревательные элементы в пресс-формах для инфракрасного прессования имеют решающее значение для достижения равномерного и контролируемого нагрева. Эти элементы, как правило, предназначены для инфракрасного излучения, которое проникает в формуемый материал, обеспечивая эффективный и быстрый нагрев. Основные характеристики нагревательных элементов включают:

- Инфракрасные излучатели: Они стратегически расположены в пресс-форме для обеспечения равномерного распределения тепла. Они могут быть настроены на излучение инфракрасного излучения определенной длины волны, что позволяет оптимизировать процесс нагрева для различных материалов.

- Системы контроля температуры: Передовые системы контроля температуры позволяют точно регулировать нагревательные элементы. Это обеспечивает достижение и поддержание необходимой температуры в пресс-форме на протяжении всего цикла формовки.

Особенности безопасности

Безопасность является первостепенным фактором при разработке инфракрасных пресс-форм. Для защиты оборудования и операторов предусмотрен ряд функций:

- Тепловая защита: Изоляционные материалы используются для предотвращения потерь тепла и защиты окружающего пространства от высоких температур. Сюда входят термостойкие покрытия и барьеры вокруг пресс-формы.

- Системы сброса давления: Предусмотрены механизмы для безопасного сброса давления в случае его превышения. Это предотвращает повреждение пресс-формы и обеспечивает безопасность оператора.

- Аварийное отключение: Инфракрасные пресс-формы оснащены системами аварийного отключения, которые могут быстро деактивировать нагревательные элементы и системы давления в случае возникновения аварийной ситуации.

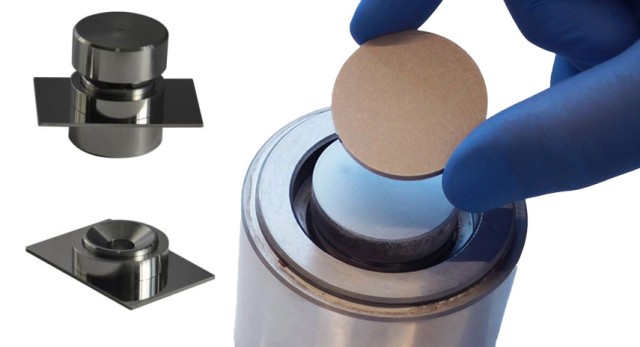

Возможности без распалубки

Одним из ключевых преимуществ инфракрасных пресс-форм является их способность облегчать процессы, не связанные с формовкой. Это достигается благодаря нескольким конструктивным особенностям:

- Гладкая поверхность: Внутренние поверхности пресс-форм тщательно обрабатываются, чтобы обеспечить гладкую поверхность, которая минимизирует прилипание формованного материала. Это позволяет легко извлекать формованный продукт без повреждений.

- Контролируемое охлаждение: Система контролируемого охлаждения встроена в пресс-форму для затвердевания формованного материала при соответствующей температуре перед распалубкой. Это гарантирует, что изделие сохранит свою форму и целостность.

- Контроль давления: Давление, применяемое в процессе формования, тщательно регулируется для предотвращения деформации и обеспечения равномерного уплотнения материала. В результате получается высококачественный продукт, который можно легко извлечь из формы.

Применение

Инфракрасные пресс-формы универсальны и могут применяться в широком спектре областей, включая:

- Формование керамики: Для производства высококачественных керамических изделий с точными размерами и гладкой поверхностью.

- Уплотнение металлических порошков: Для создания плотных и однородных металлических деталей с отличными механическими свойствами.

- Формование из термопластов: Для формования термопластичных материалов в сложные формы с контролируемым охлаждением и минимальным напряжением.

Заключение

Инфракрасные пресс-формы - это сложное и эффективное решение для различных процессов формовки. Их конструктивные особенности, включая высококачественные материалы, передовые нагревательные элементы и надежные средства безопасности, делают их идеальными для получения высококачественных изделий с минимальными усилиями. Используя уникальные возможности инфракрасного нагрева, эти пресс-формы предлагают надежный и экономически эффективный метод для неформовочных процессов в широком спектре отраслей.

Будущие тенденции в технологии инфракрасных пресс-форм

Технология инфракрасных пресс-форм ожидает значительного прогресса благодаря инновациям в области материалов, оптимизации процессов и вычислительного моделирования. Эти разработки позволят расширить сферу применения технологии инфракрасных пресс-форм, особенно в отраслях, не связанных с формованием.

Инновации в области материалов для пресс-форм для спекания

В настоящее время стандартом для пресс-форм для спекания в таких технологиях, как искровое плазменное спекание (SPS), является графит благодаря его высокотемпературной стойкости и отличной электро- и теплопроводности. Однако графитовые формы страдают от низкой прочности, короткого срока службы и потенциального загрязнения спеченных материалов. Для решения этих проблем ведутся исследования альтернативных материалов, таких как формы из цементированного карбида, проводящей керамики и графитовых форм из углеродного волокна. Эти новые материалы призваны обеспечить более высокую прочность, возможность многократного использования и уменьшение загрязнения, тем самым повышая общую производительность и надежность технологии инфракрасных пресс-форм.

Достижения в области конечно-элементного моделирования

Конечно-элементное моделирование становится важнейшим инструментом для понимания и оптимизации процессов спекания в технологии инфракрасных пресс-форм. Традиционные методы часто не позволяют точно проанализировать сложные взаимодействия в среде спекания. Такие программы моделирования, как ABAQUS, MATLAB и MSC.MARC, позволяют детально моделировать распределения температуры и электрического поля в процессе спекания. Эта возможность позволяет исследователям анализировать конкретное влияние различных параметров спекания и глубже понять механизм спекания. Такое моделирование имеет неоценимое значение для прогнозирования результатов испытаний и теоретического обоснования производства, тем самым снижая необходимость в обширных экспериментальных исследованиях.

Интеграция с 3D-печатью металлов и горячим изостатическим прессованием

Интеграция технологии инфракрасных пресс-форм с 3D-печатью по металлу и горячим изостатическим прессованием (HIP) является многообещающей тенденцией. Металлическая 3D-печать произвела революцию в производстве сложных геометрических форм, но для устранения внутренней пористости и микротрещин часто требуется последующая обработка, например, HIP. Сочетание этих технологий образует комплексный технологический пакет, особенно для таких материалов, как титан и сплавы на основе никеля. Такая интеграция гарантирует, что конечные продукты отвечают самым высоким стандартам производительности и надежности, открывая новые возможности в аэрокосмической, автомобильной и других высокотехнологичных отраслях.

Применение в высокоэффективной керамике и фрикционных материалах

Технология инфракрасных пресс-форм также добилась значительных успехов в производстве высокопроизводительной керамики и фрикционных материалов. Например, с помощью этой технологии теперь можно изготавливать мишени для напыления и современные керамические компоненты, такие как карбид бора и диборид титана. Возможность достижения высоких скоростей нагрева и точного контроля температуры делает технологию инфракрасного прессования идеальной для этих целей. Кроме того, технология прямого горячего прессования все чаще используется при производстве спеченных тормозных колодок и муфт, которые крайне важны для высокоскоростных поездов, мотоциклов и промышленных объектов. Эти достижения не только улучшают характеристики этих компонентов, но и упрощают производственный процесс, снижая затраты и повышая эффективность.

Автоматизация и системы управления

Будущее технологии инфракрасных пресс-форм также связано с развитием систем автоматизации и управления. Такие функции, как цифровые системы регулирования давления и управляемые устройства охлаждения, становятся стандартом, обеспечивая точный контроль над процессом формовки. Эти системы позволяют сохранять и выполнять множество циклов формовки, каждый из которых включает до 24 этапов, в том числе перемещение, настройку температуры и давления. Такая точность и автоматизация необходимы для поддержания стабильного качества и производительности в широком диапазоне применений.

Заключение

Будущее технологии инфракрасных пресс-форм радужно, и на горизонте маячит значительный прогресс. Инновации в области материалов, вычислительного моделирования, интеграции с другими технологиями, а также совершенствование систем автоматизации и управления расширят возможности и области применения этой технологии. По мере развития этих тенденций технология инфракрасной пресс-формы будет играть все более важную роль в различных отраслях промышленности, стимулируя инновации и повышая производительность и надежность критически важных компонентов.

Связанные товары

- Инфракрасная пресс-форма без извлечения образца для лабораторных применений

- Количественный пресс-станок для плоских плит с инфракрасным нагревом

- Лабораторная пресс-форма для инфракрасного излучения

- Пресс-форма против растрескивания для лабораторного использования

- Пресс-форма специальной формы для лаборатории

Связанные статьи

- Упростите подготовку проб с помощью гранулятора ИК-Фурье-спектрометра

- Как превратить подготовку проб для рентгенофлуоресцентного анализа в успех

- Все, что вам нужно знать о грануляционном прессе FTIR

- Эксплуатация автоматического лабораторного пресса для гранулирования XRF

- Прессование образцов порошков и формование полимерных пленок: подробное руководство