Принцип холодного изостатического прессования (CIP)

Оглавление

- Принцип холодного изостатического прессования (CIP)

- Сравнение CIP и прессования металлических форм

- Введение в прессование металлических форм

- Автоматизированные процессы в промышленном оборудовании для прессования металлических форм

- Различия в процессах повышения давления при CIP и прессовании металлических форм

- Сравнение распределения плотности в изделиях, отлитых методами CIP и Metal Mold Pressing

- Типы CIP-обработки

- Сегментация рынка

- Подробности процесса влажной упаковки

- Подробности процесса изготовления сухих мешков

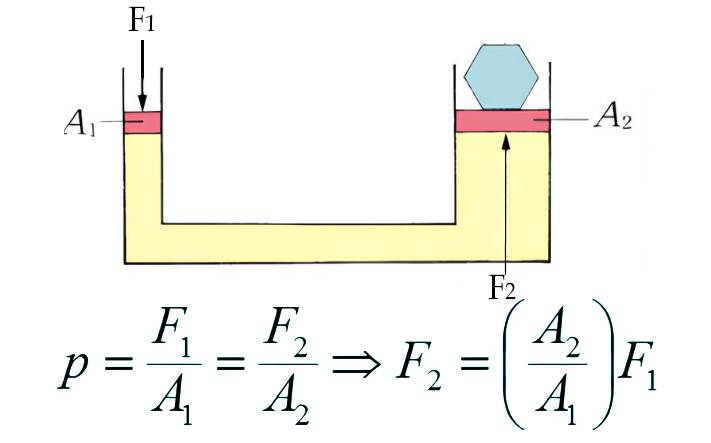

Понимание принципа CIP на основе концепции давления Блеза Паскаля.

Холодное изостатическое прессование (CIP) — метод обработки материалов, основанный на принципе, предложенном Блезом Паскалем, известном как закон Паскаля. Согласно этому принципу, давление, приложенное в закрытой жидкости, передается во всех направлениях по жидкости без какого-либо изменения величины.

При CIP порошки уплотняются путем заключения их в эластомерную форму, имеющую низкую устойчивость к деформации. Затем форма подвергается равномерному давлению жидкости, которое сжимает порошки. В результате образуется очень компактное твердое вещество.

CIP можно использовать для обработки различных материалов, включая пластмассы, графит, порошковую металлургию, керамику и мишени для распыления. Это универсальный метод формования и уплотнения порошков в компоненты различных размеров и форм.

Процесс запечатывания порошковых материалов в формовочной форме и применения давления жидкости

В процессе CIP порошковые материалы герметизируются в формовочной форме с низкой устойчивостью к деформации, например, в резиновом мешке. Затем давление жидкости равномерно прикладывается к форме, сжимая порошки. Это давление жидкости передается по всей форме, в результате чего происходит равномерное сжатие формованного изделия по всей его поверхности.

CIP выполняется при комнатной температуре и использует форму, изготовленную из эластомерного материала, такого как уретан, резина или поливинилхлорид. Жидкостью, используемой в CIP, обычно является масло или вода, а давление, оказываемое во время операции, обычно варьируется от 60 000 фунтов/дюйм2 (400 МПа) до 150 000 фунтов/дюйм2 (1000 МПа).

Преимущество CIP заключается в том, что она помогает уменьшить искажения, повысить точность и минимизировать риск захвата воздуха и пустот. Он широко используется в различных отраслях промышленности, в том числе медицинской, аэрокосмической и автомобильной, для производства комплектующих.

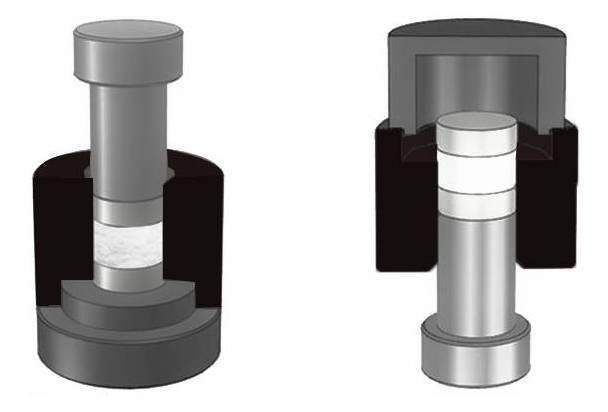

Прессование металлических форм аналогично методу CIP. В этом процессе порошковые материалы загружаются в пространство, ограниченное металлической формой и нижним пуансоном. Затем они сжимаются за счет сужения расстояния между верхним и нижним пуансонами.

В целом, CIP является эффективным методом формования и уплотнения порошкообразных материалов в твердые компоненты, обеспечивающим высокий уровень точности и снижающим риск возникновения дефектов.

Сравнение CIP и прессования металлических форм

Введение в прессование металлических форм

Прессование металлических форм — это метод обработки материала, аналогичный холодному изостатическому прессованию (CIP). При этом методе прессования порошковые материалы загружаются в пространство, ограниченное металлической формой и нижним пуансоном. Затем они сжимаются за счет сужения расстояния между верхним и нижним пуансонами.

Автоматизированные процессы в промышленном оборудовании для прессования металлических форм

Оборудование для прессования металлических форм, используемое в промышленных условиях, состоит из ряда автоматизированных процессов. Эти процессы включают заполнение порошком, сжатие и удаление формованного тела. Прессование одностороннего действия, распространенный метод, сжимает порошок в форму с фиксированным нижним пуансоном.

Различия в процессах повышения давления при CIP и прессовании металлических форм

Основное различие между CIP и прессованием в металлических формах заключается в используемых ими процессах повышения давления. CIP применяет изостатическое давление к материалам, используя давление жидкости, тогда как прессование металлической формы применяет только одноосное давление. Эта разница приводит к производству продуктов с разным распределением плотности.

Сравнение распределения плотности в изделиях, отлитых методами CIP и Metal Mold Pressing

CIP производит продукцию с одинаковой плотностью и однородностью благодаря отсутствию трения с металлической формой. С другой стороны, прессование металлических форм может привести к изменениям в распределении плотности. Нижняя часть формованного изделия, изготовленного методом прессования в металлической форме, имеет тенденцию иметь меньшую плотность по сравнению с его верхней частью. Это происходит из-за трения между порошком и металлической формой или пуансоном, а также между частицами порошка.

Таким образом, как CIP, так и прессование металлических форм — это методы обработки материалов, используемые в различных отраслях промышленности. Хотя они имеют общие черты, такие как использование порошковых материалов и прессование, они различаются процессами создания давления и получающимся в результате распределением плотности в формованных изделиях. CIP обеспечивает равномерную плотность и однородность, тогда как прессование в металлической форме может привести к изменениям плотности.

Типы CIP-обработки

Методы формования CIP делятся на два типа; процесс влажного мешка и процесс сухого мешка в соответствии с соотношением между формовочной формой для наполнения порошка и средой давления для передачи давления.

Процесс влажного мешка

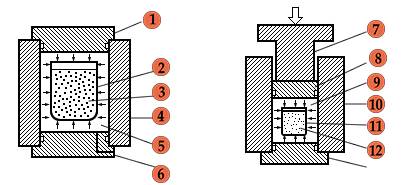

В процессе изготовления мокрых мешков, как показано на рисунке ниже, порошок засыпается в формовочную форму и герметично запечатывается снаружи сосуда высокого давления перед прямым погружением в среду под давлением. Затем к внешним поверхностям формы прикладывают изостатическое давление, чтобы сжать порошок в нужную форму. Этот метод пригоден для различных видов мелкосерийного производства, изделий сложной формы или крупносерийных изделий, а также для опытно-производственных исследований.

Ограничения:

- Время цикла: 5–30 минут для влажного мешка.

- Холодный (комнатная температура)

- Равномерная плотность зеленого

- Медленнее, чем одноосное прессование.

- Без воска, сложные формы

- Детали могут потребовать последующей обработки.

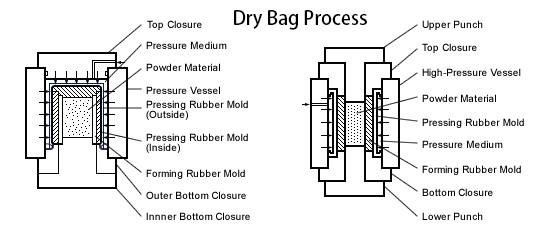

Процесс сухого мешка

В автоматизированном процессе сухого мешка порошок засыпается по одной части в формовочную форму и герметично запечатывается внутри сосуда высокого давления. Затем в резервуар под давлением вводят среду под давлением и к внешним поверхностям формы прикладывают изостатическое давление для сжатия порошка в нужную форму. Этот метод подходит для экономически эффективного производства деталей различной формы.

Ограничения:

- Время цикла: 3-5 мин.

- Теплый (100°C)

- Устраняет пост-спекание

- Горячий (2200°С)

- Улучшает механические и физические свойства

- Время цикла может быть медленным: 10-15 часов.

- Почти чистая форма

- Полная плотность

Мокрая сумка CIP

За прошедшие годы были разработаны два типа методов CIP: «мокрые мешки» и «сухие мешки». Для изготовления изделий смешанной формы используется так называемый метод мокрых мешков. По оценкам, сегодня во всем мире используется более 3000 прессов для мокрых мешков диаметром от 50 до 2000 мм.

Применение процесса CIP

Как технология обработки почти чистой формы, CIP обычно используется в следующих приложениях:

- Области применения, где материал относительно дорог и, следовательно, минимизация отходов (например, в виде стружки при механической обработке) за счет использования процесса, близкого к заданной форме, может обеспечить значительное экономическое и экологическое преимущество.

- Области применения, в которых материалы трудно поддаются механической обработке, и более целесообразно придать детали форму посредством порошковой обработки.

- Приложения, в которых геометрическая сложность детали требует дорогостоящего инструмента (например, расходные канистры в HIP). В CIP используются относительно недорогие гибкие инструменты многоразового использования (или потенциально одноразовые), которые позволяют создавать сложные формы.

- Области применения, где однородность и однородность микроструктуры необходимы для достижения определенных механических характеристик. Изостатическая обработка порошков имеет относительное преимущество перед другими процессами, такими как одноосное прессование или литье.

- Области применения, где требуется использование нескольких материалов или градуированных структур. В некоторых случаях традиционные методы соединения не подходят, поэтому CIP предлагает процесс твердотельного соединения.

Хотя процесс CIP был разработан много лет назад, коммерческое применение металлов было относительно ограничено. Традиционные приложения были сосредоточены на преформах и относительно простых формах, таких как трубчатые или сплошные детали с высоким соотношением сторон, такие как трубы, фитинги гидравлического давления и гильзы сосудов с тонкими стенками. В последнее время CIP рассматривается как относительно продвинутое применение в секторах с высокой добавленной стоимостью. Например, автомобильная промышленность включает ковку заготовок для шатунов и алюминиевых компонентов системы фазовращателя кулачка автомобиля. Аэрокосмические применения включают камеры тяги с регенеративным охлаждением. Применения в производстве электроэнергии включают детали реакторов деления, структурные компоненты ядерных реакторов и ферритные сплавы, упрочненные оксидной дисперсией, используемые для оболочек топлива или конструкционных материалов в будущих ядерных системах. Оборонные применения включают корпуса боеголовок ракет. CIP+HIP реализован при изготовлении корпусов боеголовок ракет «Стингер» (объемы производства до).

Сегментация рынка

В зависимости от типа продукта рынок оборудования для холодного изостатического прессования (CIP) делится на:

- Прессование мокрых мешков

При использовании мокрого мешка порошковый материал помещается в гибкий мешочек, который погружается в жидкость под высоким давлением в сосуде под давлением. Затем к внешним поверхностям формы прикладывают изостатическое давление, чтобы сжать порошок в нужную форму. Этот процесс идеально подходит для производства изделий различной формы, от малых до больших, а также для прессования крупных изделий.

И в процессе CIP, и в процессе HIP используются конструкции из нескольких материалов: полимерные оболочки с керамическими порошками при CIP и сварной корпус из листовой стали из высококачественных сплавов порошковой металлургии при HIP. Таким образом, оба метода предоставляют возможность одноэтапной предварительной обработки конструкций посредством аддитивного производства из нескольких материалов. Этот подход может быть особенно полезен для производства небольших серий или прототипов и может даже снизить производственные затраты за счет увеличения сложности деталей за счет меньшего количества этапов обработки и времени.

Подробности процесса влажной упаковки

Объяснение процесса изготовления мокрых мешков

Технология мокрых мешков — это метод формования порошка путем заполнения его формы и герметичного закрытия. Затем форму погружают в жидкость под давлением внутри сосуда под давлением. К внешней поверхности формы прикладывается изостатическое давление, сжимающее порошок в твердую массу. Этот процесс подходит для производства изделий различной формы и в малых и больших количествах.

Процесс мокрого мешка не так распространен, как процесс сухого мешка, но он все еще широко используется. Сегодня во всем мире используется более 3000 прессов для мокрых мешков диаметром от 50 до 2000 мм. Насосы большой производительности и улучшенные механизмы загрузки могут помочь ускорить процесс, который обычно занимает от 5 до 30 минут.

Пригодность процесса мокрых мешков для различных типов производства

Процесс «мокрых мешков» подходит для различных типов производства, особенно для изделий сложной формы или крупносерийных изделий, а также для исследований пробного производства. Это позволяет производить изделия сложной формы, которые сложно получить другими методами. Этот процесс также подходит для мелкосерийного производства и может быть использован и для массового производства.

Структурные типы процесса влажного мешка: тип внешнего давления и тип прямого поршневого давления.

Существует два структурных типа процесса изготовления мокрых мешков: тип внешнего давления и тип поршневого прямого давления.

Тип внешнего повышения давления предполагает подачу рабочей среды под давлением в сосуд под давлением снаружи. Среда давления подается снаружи на форму, сжимая порошок внутри.

С другой стороны, поршневой тип прямого наддува непосредственно создает давление в рабочей среде, герметично закрытой внутри сосуда высокого давления, с помощью поршня, установленного вместо верхней крышки. Этот тип процесса изготовления мокрых мешков исключает необходимость внешнего давления, что делает его более эффективным.

В целом, процесс мокрого мешка предлагает уникальный метод формования порошка и подходит для различных типов производства. Он позволяет производить изделия сложной формы и может использоваться как для мелкосерийного, так и для массового производства. Два структурных типа процесса изготовления мокрых мешков обеспечивают гибкость и эффективность процесса формования.

Подробности процесса изготовления сухих мешков

Объяснение процесса изготовления сухих мешков

Процесс Dry Bag — это метод формования порошка, наполненного формовочной резиновой формой, путем передачи давления через прессующую резиновую форму в сосуде высокого давления. Этот метод подходит для массового производства простой и ограниченной номенклатуры изделий благодаря экономичному автоматическому режиму работы.

Пригодность технологии Dry Bag для массового производства

Прессование в сухих мешках отличается от прессования в мокрых мешках тем, что в резервуар под давлением встроена гибкая мембрана, которая используется во всех циклах прессования. Эта мембрана изолирует жидкость под давлением от формы, которая становится «сухим мешком». Этот процесс намного чище, поскольку гибкая форма не загрязняется влажным порошком. Кроме того, требуется меньшая очистка судна. Этот метод имеет быстрые циклы и идеально подходит для автоматизированного массового производства порошковых продуктов.

Классификация систем обработки сухих мешков: система окружного + осевого давления и система окружного давления.

Процесс Dry Bag подразделяется на две системы: систему окружного + осевого давления и систему окружного давления. Система окружного + осевого наддува предполагает нагнетание давления среды в сосуд высокого давления снаружи, тогда как система окружного наддува непосредственно нагнетает давление среды под давлением, герметизированной внутри сосуда высокого давления с помощью поршня, установленного вместо верхнего затвора.

Технология Dry Bag идеально подходит для массового производства материалов. Этот процесс обычно занимает всего 1 минуту, что делает его намного быстрее, чем при использовании технологии мокрых мешков.

Если вы заинтересованы в нашей продукции, посетите веб-сайт нашей компании: https://kindle-tech.com/product-categories/isostatic-press , где инновации всегда были приоритетом. Наша команда исследований и разработок состоит из опытных инженеров и ученых, которые внимательно следят за тенденциями отрасли и постоянно расширяют границы возможного. В нашем лабораторном оборудовании используются новейшие технологии, гарантирующие получение точных и воспроизводимых результатов во время экспериментов. От высокоточных инструментов до интеллектуальных систем управления — наша продукция предоставит вам неограниченные возможности для вашей экспериментальной работы.

Связанные товары

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Электрический лабораторный изостатический пресс с раздельной конструкцией для холодного изостатического прессования

Связанные статьи

- Полное руководство по изостатическому прессованию: процессы и особенности

- Как изостатические прессы помогают устранять дефекты материалов

- Что такое изостатический пресс?

- Процессы производства стержней из циркониевой керамики: Изостатическое прессование против сухого прессования

- Технология изостатического прессования: Принципы, классификация и применение